Процесс диффузионной сварки (ДС) в вакууме позволяет получить прочные и герметичные соединения керамики с металлами без использования припоев [1,2]. Однако, существует дефицит специализированного оборудования для выполнения процесса ДС. В тоже время, предприятия приборостроения имеют многочисленную номенклатуру вакуумных печей, в которых возможно осуществлять диффузионную сварку различных материалов на основе использования термокомпрессионной технологической оснастки. Данный метод известен [2,3] и основан на использовании в конструкции технологической оснастки деталей из материалов с различными температурными коэффициентами линейного расширения (ТКЛР). Практическое использование рассматриваемого метода осложняется отсутствием расчетных методик, позволяющих оценить влияние выбора материалов деталей и режимов нагрева на величину возникающих в оснастке усилий сжатия свариваемых деталей.

Предложена расчетная методика термокомпрессионного метода ДС металлокерамических узлов в вакуумных печах.

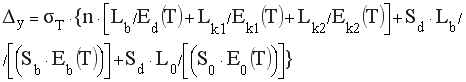

Рассмотрена простая конструкция металлокерамического узла (рис.1) состоящая из металлизированных керамических колец из керамики ВК 94–1 (поз.1) и металлических колец — из прецизионного сплава 37НКВТЮ-ИД (поз.3). Между керамикой и прецизионным сплавом помещалась прокладка из меди М0б (поз.2) толщиной 0,1÷0,25 мм.

Рис. 1. Конструкция металлокерамического узла

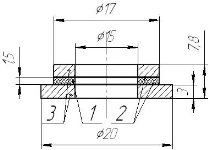

Конструкция технологической оснастки для термокомпрессионного метода ДС в высоковакуумной печи типа «Вега-3М» представлена на рис.2.

Рис. 2. Конструкция термокомпрессионного приспособления: 1- корпус (титановый сплав ВТ-20); 2- система клиньев (12Х18Н10Т); 3- вкладыши (12Х18Н10Т); 4- набор свариваемых деталей

Предложена инженерная методика расчета параметров термокомпрессионной технологической оснастки для ДС металлокерамических узлов.

Использовались исходные данные из ГОСТов на материалы из справочников [4,5]:

– геометрические размеры деталей (см. рис.1 и рис.2);

– температурные коэффициенты линейного расширения материалов (1/К): ВТ-20 α0=9,5∙10–6; 12Х18Н10Т αb=18,2∙10–6; 37НКВТЮ-ИД αk1=8,3∙10–6; М0б αk2=18,6∙10–6; ВК 94–1 αd=6,5∙10–6;

– модули упругости материалов (Па): ВТ-20 E0=1,17∙1011; 12Х18Н10Т Eb=1,53∙1011; 37НКВТЮ-ИД Ek1=1,6∙1011; М0б Ek2=1,22∙1011; ВК 94–1 Ed= 2,1∙1011;

– температуры плавления материалов (К): ВТ-20 TП0=1950; 12Х18Н10Т TПb=1725; 37НКВТЮ-ИД TПk1=1750; М0б TПk2=1750; ВК94–1 ТПd=2750.

Вначале задавалась скорость нагрева технологической оснастки в вакуумной печи — VT=0,185 K/c. Величина зазора LZ принималась равной 0,5∙10–3 м.

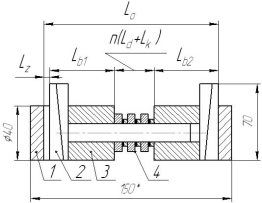

На основе исходных данных определялась скорость термической деформации (м/с):

|

|

(1) |

где: n — количество комплектов свариваемых узлов (3 шт).

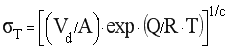

Расчет напряжений текучести свариваемых деталей (Па) определялся по уравнению:

|

|

(2) |

где: Q=22350±100 кажущаяся энергия активации ползучести (Дж/моль), определенная из экспериментов по деформации свариваемых деталей в рассматриваемой оснастке при различных температурах (773÷1173 К).

R — универсальная газовая постоянная (8,3);

A — нормировочный коэффициент (9×10–27);

с — показатель степени (3);

Т — текущее значение температуры (300÷1300 К).

Для расчета принимались линейные интерполяции зависимостей модулей упругости выбранных материалов от температуры:

|

|

(3) |

где:E0- значение модуля упругости материалов при комнатной температуре (300 К);

T — текущее значение температуры (300÷1300 К);

Tп- температура плавления материалов (К).

Площадь контакта (м2) керамических колец в свариваемом узле (площадь сварки) ![]() . Площадь сечения (м2) корпуса оправки

. Площадь сечения (м2) корпуса оправки ![]() .

.

Формулы для расчета термической, упругой и общей деформаций расматриваемой сборки (м):

|

|

(4) |

|

|

(5) |

|

|

(6) |

где: Т — текущее значение температуры (300÷1300 К);

n — количество комплектов свариваемых узлов (3 шт).

Формула для расчета общего усилия (Н) в технологической оснастке:

|

|

(7) |

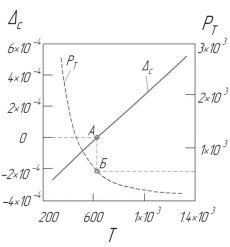

Результаты расчетов по формулам (1–7) рассматриваемой технологической оснастки приведены на рис.3.

Рис. 3. Зависимость общей деформации (м) и усилия сжатия (Н) свариваемых деталей в технологической оснастке от температуры (К)

Отрицательные значения ΔС соответствуют интервалу нагрева с невыбранным зазором LZ. Нулевое значение ΔС соответствует исчезновению зазора (точка А на кривой общей деформации) и началу возникновения сжимающего усилия на свариваемых деталях (точка Б на кривой общего усилия).

Предложенная методика расчета параметров термокомпрессионной технологической оснастки для процесса ДС металлокерамических узлов в вакуумных печах позволяет моделировать этапы нагрева и подбирать необходимые размеры деталей и величины зазора LZ. Выбор величины зазора LZ позволяетисключить работу технологической оснастки при больших значениях общего усилия PT, которые приводят к разрушению керамических деталей (значения на кривой PTлевее точки Б).

Литература:

- Диффузионная сварка материалов: Справочник. /Под ред. Н. Ф. Казакова. — М.: Машиностроение, 1981. — 271с.

- Конюшков Г.В, Мусин Р. А. Специальные методы сварки давлением. Учебное пособие.-Саратов: Ай Пи Эр Медиа, 2009.-632 с.

- Технология прецизионной диффузионной сварки в точном приборостроении. /А. Г. Щербак, В. Г. Кедров. — СПб: ГНЦ РФ — ЦНИИ “Электроприбор”, 1997. — 166с.

- Физические величины: Справочник/А. П. Бабичев, Н. А. Бабушкина, А. М. Братковский и др.; Под. Ред. И. С. Григорьева, Е. З. Мейлихова.- М.; Энергоатомиздат, 1991. — 1232 с.

- Прецизионные сплавы: Справочник. /Под ред. Б. В. Молотилова. — М.: Металлургия, 1974. — 448с.

,

,