Вопросы расширения функциональных и технологических возможностей металлообрабатывающего оборудования

Авторы: Четвериков Игорь Алексеевич, Ельникова Ирина Сергеевна

Рубрика: 7. Машиностроение

Опубликовано в

V международная научная конференция «Технические науки в России и за рубежом» (Москва, январь 2016)

Дата публикации: 17.12.2015

Статья просмотрена: 148 раз

Библиографическое описание:

Четвериков, И. А. Вопросы расширения функциональных и технологических возможностей металлообрабатывающего оборудования / И. А. Четвериков, И. С. Ельникова. — Текст : непосредственный // Технические науки в России и за рубежом : материалы V Междунар. науч. конф. (г. Москва, январь 2016 г.). — Москва : Буки-Веди, 2016. — С. 35-40. — URL: https://moluch.ru/conf/tech/archive/164/9365/ (дата обращения: 18.04.2024).

Работа посвящена вопросам расширения кинематических возможностей технологического оборудования. Рациональное использование ограниченного количества управляемых координат станка позволяет выполнять формообразование поверхностей заготовки сложной пространственной геометрии. Кинематические ограничения технологической системы в процессе обработки компенсируются определением оптимального исходного взаимного положения инструмента и заготовки. В качестве способа проверки кинематической возможности формообразования поверхностей детали предложено построение исходной инструментальной поверхности для проверки отсутствия интерференции профиля инструмента и заготовки.

Ключевые слова: степень свободы технологической системы, кинематические ограничения технологической системы, функциональные и технологические возможности оборудования, формообразование поверхностей, сложнопрофильные поверхности заготовок, неспециализированное оборудование, кинематика технологической системы, ориентация режущего инструмента.

Современное технологическое оборудование с программным управлением имеет достаточно высокие функционально-технические показатели. Этот факт обусловлен как дороговизной отдельных структурных компонент станков (станины, привода, элементы систем управления), так и высокими трудозатратами при их эксплуатации (требования к квалификации персонала, требования к обрабатываемым заготовкам, современный режущий инструмент и т. п.). Естественно, что производители оборудования, повышая конкурентоспособность своей продукции, расширяют функциональные и технологические возможности своего оборудования путем применения различных конструкторских решений в направлении усложнения кинематики самой технологической машины, а также тщательной проработки надежности и функциональности математического аппарата и программного интерфейса систем управления.

Функциональные и технологически возможности технологического оборудования во многом определяются его кинематической схемой [1]. Собственно кинематическая схема накладывает ограничения на геометрию поверхностей деталей, которые могут быть формообразованы на данном оборудовании.

Геометрию любого тела в пространстве можно описать некоторым множеством точек, координаты которых задаются в выбранной системе координат. В технологическом оборудовании наиболее распространенными являются ортогональная, цилиндрическая и сферическая системы координат. Каждая система — это комбинация из трех координатных направлений, линейных или угловых.

В станкостроении суммарное количество степеней свободы подсчитывается для всех рабочих органов технологического оборудования, одновременно участвующих в процессе механической обработки заготовки. Рабочим органом является подвижный элемент технологической системы, осуществляющий взаимное перемещение инструмента и обрабатываемой заготовки. В большинстве случаев станочная технологическая система имеет два рабочих органа. На одном из них устанавливают инструмент, на втором — заготовку.

Рабочий орган, как и любое другое тело в пространстве может иметь до шести степеней свободы. Поэтому максимально возможное число степеней свободы для рассматриваемой технологической системы будет равно 6×k, где k — количество подвижных рабочих органов. Если станок имеет три степени свободы или управляемые координаты, то формообразующую точку инструмента он может переместить в любую точку обрабатываемой поверхности. Но только в определенном направлении и с определенной стороны данной поверхности. Совершенно очевидно, что подводить инструмент к поверхности необходимо снаружи, а не изнутри, т. е. из тела заготовки. Кроме того, часто технология, связанная с резанием, требует определенного направления расположения оси инструмента относительно обрабатываемой поверхности [5], например, по нормали к данной поверхности в текущей точке.

Таким образом, число степеней свободы и управляемых координат технологического оборудования определяет его возможности перемещать и ориентировать инструмент относительно поверхности в необходимом направлении.

Особого внимания заслуживает вопрос возможности формообразования поверхностей заготовок в технологических системах с ограниченным числом степеней свободы. Современные многокоординатные обрабатывающие центры позволяют реализовать практически любые законы относительного движения инструмента и заготовки в процессе обработки и получать поверхности сложной пространственной геометрии (рабочие поверхности штампов, пресс-форм, импеллеров, лопастей и лопаток турбин и т. п.).

Однако, использование сложных технологических машин не всегда рентабельно в определенных производственных условиях. Применение такого рода оборудования, как правило, ограничено среднесерийным типом производства. В условиях же мелкосерийного и, тем более, единичного производства такие технологические машины вызывают резкое повышение себестоимости продукции из-за значительной трудоемкости наладочных работ, а также высокой стоимости нормочаса работы оборудования. Для сравнения, разница в стоимости нормочасов для трехкоординатного вертикально-фрезерного обрабатывающего центра и соответствующего ему по размеру рабочей зоны пятикоординатного обрабатывающего центра составляет около 1.5…2 раз.

Далее в статье представлен один из путей повышения функциональности оборудования общего назначения. В описанном случае определяются условия рационального использования ограниченного количества управляемых координатных направлений станка для формообразования поверхностей заготовки сложной пространственной геометрии. Эффект достигается за счет того, что кинематические ограничения технологической системы при взаимной ориентации инструмента и заготовки в процессе обработки компенсируются определением их оптимального исходного взаимного положения.

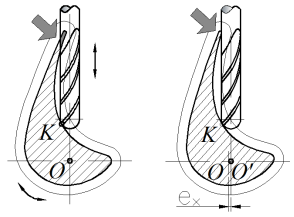

На рис. 1 представлена схема обработки выпукло-вогнутого профиля лопатки паровой турбины концевой фрезой со сферическим наконечником на трехкоординатном токарном обрабатывающем центре. Очевидно, что на геометрию формообразуемого профиля заготовки накладываются те же ограничения, что и на профиль кулачка в плоском кулачковом механизме. На вогнутых участках кулачка угол контакта с роликовым наконечником толкателя может превышать допустимые значения, что вызывает заклинивание механизма. В случае же обработки профиля лопатки это приводит к так называемой интерференции инструмента и заготовки [2,3].

Интерференция в процессе обработки является негативным и недопустимым явлением. При интерференции происходит наложение профиля инструмента на профиль заготовки. В области наложения будет происходить либо подрезание профиля заготовки режущим инструментом, либо контакт с его нерабочей частью. Как уже было отмечено выше, определение исходного взаимного положения заготовки и инструмента может уменьшать область интерференции или устранять ее совсем. Влияние положения оси поворота заготовки относительно оси инструмента на величину интерференции демонстрируют различные фигуры рис. 1.

Рис. 1. Различные положения заготовки относительно оси инструмента

Из рисунка видно (первая фигура слева), что данное положение заготовки приводит к подрезанию, указанному серой фигурной стрелкой. При относительно небольшом смещении положения заготовки еx (ось вращения переходит в точку О') вдоль одной из координатных осей, при том же положении точки контакта K величина интерференции сводится к одной точке (место указано серой фигурной стрелкой — вторая фигура слева). В этом случае подрезания не образуется, однако появляется зона вторичного резания. На третьей и четвертой фигурах показано положение заготовки при смещении заготовки на величины еx и еyпо соответствующим координатным направлениям. На фигурах видно, что при таком положении заготовки инструмент обходит обрабатываемый контур со стороны корыта пера без подрезаний.

В представленном на рисунке примере кинематические ограничения вызваны отсутствием дополнительного управляемого координатного направления режущего инструмента: прямолинейного перпендикулярно его оси или углового в плоскости сечения. Это позволило бы задавать необходимую ориентацию инструмента в процессе обработки или установить ограничения по углу наклона его оси к обрабатываемой поверхности. Однако, задавшись заранее допустимым диапазоном упомянутого угла в качестве дополнительной степени свободы можно варьировать положение оси поворота заготовки относительно оси инструмента. Описанная возможность и будет являться еще одной степенью свободы.

Для нормального процесса формообразования лопатки или лопасти вогнуто-выпуклого профиля необходимо минимум четыре управляемых координатных направления технологического оборудования. Три координатных направления определяют координаты точки контакта инструмента и заготовки в пространстве; еще одно координатное направление необходимо для ориентации оси инструмента относительно обрабатываемой поверхности. В широко распространенной системе управления Siemens Sinumerik при ручном программировании углы ориентации оси инструмента в условиях многокоординатной обработке ограничиваются некоторым диапазоном углов, обеспечивающих отсутствие интерференции [4].

Одним из способов проверки кинематики технологической системы на возможность формообразования поверхности заготовки заданной формы является построение исходной инструментальной поверхности (ИИП). Задача построения ИИП выполняется при профилировании фасонной геометрии режущего инструмента в случаях обработки заготовки по схеме обката. При этом ИИП определяет либо сам профиль инструмента, либо область в пространстве, где может находиться инструмент при формообразовании.

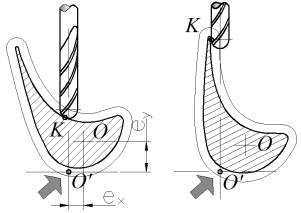

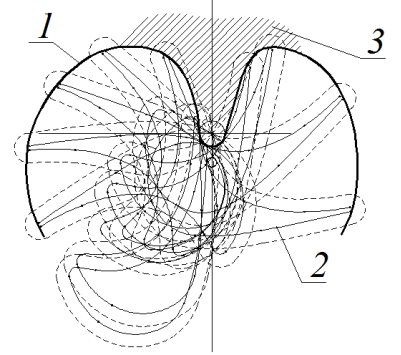

Рис. 2. Построение ИИП для корневого сечения лопатки паровой турбины (1 — контур ИИП, 2 — контур сечения лопатки, 3 — область допустимых положений инструмента)

Построение ИИП сводится к получению некоторой геометрической области на плоскости (рис. 2, заштрихованная область), которая является результатом графического наложения друг на друга множества последовательных положений заготовки в процессе формообразования. Наиболее сложным случаем геометрии лопаток или лопастей является случай закрученного профиля переменного сечения. В этом случае для повышения технологичности конструкции рабочей части при проектировании профиль приводят к линейчатой или условно линейчатой форме. Это предполагает изменение формы и угла закрутки профиля по линейному закону от сечения к сечению. Данный факт резко упрощает работу с ИИП, так как достаточно выполнить построения только для двух крайних сечений: корневого и периферийного. Из условия линейчатой формы профиля ИИП для всех промежуточных сечений будут укладываться в контур полученной области.

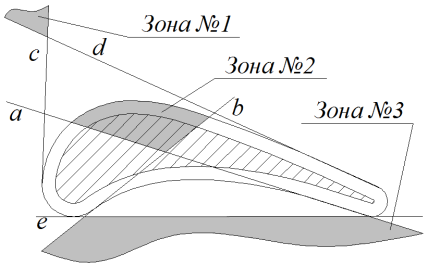

В общем случае, для вогнуто-выпуклого профиля можно выделить области (зоны), в которых можно расположить ось поворота заготовки при условии отсутствия интерференции (рис. 3).

Рис. 3. Области допустимых положений оси поворота заготовки

Касательные a и b построены через крайние точки эквидистанты, отлежащей от вогнутой части профиля на величину радиуса инструмента, касательные c и d — соответственно, через крайние точки эквидистанты от выгнутой части, прямая e параллельна конструктивной хорде профиля и отлежит от него также на величину радиуса инструмента. При положении оси поворота заготовки в любой из этих трех зон интерференция будет отсутствовать, однако, очевидно, что располагать ось поворота в зонах № 1 и № 3 нерационально из-за большого эксцентриситета заготовки.

Данная методика основана на построении ограничивающих касательных, которые определяют допустимые углы ориентации инструмента к обрабатываемой поверхности. Описанные построения имеют актуальность при обработке поверхностей вогнутого монотонного профиля. При необходимости разового изготовления или ремонтно-восстановительных работ возможность применения оборудования общего назначения позволяет значительно снизить стоимость механической обработки.

Литература:

- Грановский Г. И. Кинематика резания. — М.: Машгиз, 1948. — 200 с.

- Радзевич С. П. Формообразование поверхностей деталей. Основа теории: Монография. — К.: Растан, 2001 г. — 592 с.

- Родин П. Р. Основы формообразования поверхностей резанием. Киев: «Выща школа», 1977–192 с.

- Sinumerik 840D Руководство по программированию: Расширенное программирование./ Выпуск 03/2006, 6FC5397–2BP10–1PA0. — М.: ООО Сименс, 2006. — 692 с.

- M. Boujelbene, A. Moisan, W. Bouzid, S. Torbaty.Variation cutting speed on the five axis milling. Journal of achievements in materials and manufacturing engineering. Volume 21, issue 2, april 2007.

Ключевые слова

степень свободы технологической системы, кинематические ограничения технологической системы, функциональные и технологические возможности оборудования, формообразование поверхностей, сложнопрофильные поверхности заготовок, неспециализированное оборудование, кинематика технологической системы, ориентация режущего инструмента., ориентация режущего инструментаПохожие статьи

Моделирование обработки сложной поверхности детали...

- геометрическое моделирование профиля инструмента; - анализ погрешностей параметров установки РИ на станке относительно обрабатываемой заготовки; - имитация обработки сложной поверхности изделия заданным инструментом.

Проектирование технологии изготовления корпуса насоса

Режущий инструмент, размеры, марка инструментального материала. Технологические базы.

При построении технологического процесса изготовления корпуса сосуда перед инженерами. Механическая обработка деталей на металлорежущем оборудовании.

Оптимальная обработка изделий из композиционных материалов

Но оборудование, технологические методы и режущие инструменты, предназначенные для обработки пластмасс доступны в малых

В результате выяснены оптимальные параметры геометрии режущего инструмента при помощи анализа большого числа частных зависимостей.

Технология плазменной обработки режущего инструмента

Ключевые слова: машиностроение, режущие инструменты, обработка плазмой, детали машин, износостойкость инструмента.

Рассмотрим процесс данной обработки поэтапно: ‒ — подготовка заготовки к упрочнению: предварительная термообработка (закалка либо отпуск)...

Применение режущих инструментов из синтетических...

Режущий инструмент из кубического нитрида бора выводит обработку закаленных

В печи, которая одновременно выполняет функции пресса, из порошка делают заготовки.

«Резание и инструмент в технологических системах». — Харьков: ХГТУ, 2001– 102 с.

Комбинированный инструмент для обработки глубоких отверстий...

В процессе обработки расточная часть комбинированного инструмента при чистовом растачивании должна подготовить поверхность обрабатываемого базового отверстия ролика МНЛЗ для работы раскатной частью.

Повышение эффективности работы многоножевочных машин для...

Покрытие для режущего инструмента | Статья в журнале... Технология плазменной обработки режущего инструмента. Влияние параметров режущего элемента на процесс резки мыла.

Формообразование твердосплавного инструмента на...

Моделирование обработки сложной поверхности детали в составе...

При интерференции происходит наложение профиля инструмента на профиль заготовки.

Задача построения ИИП выполняется при профилировании фасонной геометрии режущего.

Формообразование осевого инструмента с переменным углом...

Международный научно-технический сборник “Резание и Инструмент в технологических системах”. г.Харьков, 2004г. с.229–233. Чемборисов Н. А. Профилирование дисковых режущих инструментов для обработки винтовых поверхностей цилиндрических и...

Похожие статьи

Моделирование обработки сложной поверхности детали...

- геометрическое моделирование профиля инструмента; - анализ погрешностей параметров установки РИ на станке относительно обрабатываемой заготовки; - имитация обработки сложной поверхности изделия заданным инструментом.

Проектирование технологии изготовления корпуса насоса

Режущий инструмент, размеры, марка инструментального материала. Технологические базы.

При построении технологического процесса изготовления корпуса сосуда перед инженерами. Механическая обработка деталей на металлорежущем оборудовании.

Оптимальная обработка изделий из композиционных материалов

Но оборудование, технологические методы и режущие инструменты, предназначенные для обработки пластмасс доступны в малых

В результате выяснены оптимальные параметры геометрии режущего инструмента при помощи анализа большого числа частных зависимостей.

Технология плазменной обработки режущего инструмента

Ключевые слова: машиностроение, режущие инструменты, обработка плазмой, детали машин, износостойкость инструмента.

Рассмотрим процесс данной обработки поэтапно: ‒ — подготовка заготовки к упрочнению: предварительная термообработка (закалка либо отпуск)...

Применение режущих инструментов из синтетических...

Режущий инструмент из кубического нитрида бора выводит обработку закаленных

В печи, которая одновременно выполняет функции пресса, из порошка делают заготовки.

«Резание и инструмент в технологических системах». — Харьков: ХГТУ, 2001– 102 с.

Комбинированный инструмент для обработки глубоких отверстий...

В процессе обработки расточная часть комбинированного инструмента при чистовом растачивании должна подготовить поверхность обрабатываемого базового отверстия ролика МНЛЗ для работы раскатной частью.

Повышение эффективности работы многоножевочных машин для...

Покрытие для режущего инструмента | Статья в журнале... Технология плазменной обработки режущего инструмента. Влияние параметров режущего элемента на процесс резки мыла.

Формообразование твердосплавного инструмента на...

Моделирование обработки сложной поверхности детали в составе...

При интерференции происходит наложение профиля инструмента на профиль заготовки.

Задача построения ИИП выполняется при профилировании фасонной геометрии режущего.

Формообразование осевого инструмента с переменным углом...

Международный научно-технический сборник “Резание и Инструмент в технологических системах”. г.Харьков, 2004г. с.229–233. Чемборисов Н. А. Профилирование дисковых режущих инструментов для обработки винтовых поверхностей цилиндрических и...