Технологическое оборудование предприятий пищевых производств (зерноперерабатывающих, хлебопекарных, мясо- и молокоперерабатывающих и пр.) является основными производственными фондами, от качества функционирования которых зависит эффективность работы всего предприятия. Это особенно актуально при поточном пищевом производстве, т. к. даже при небольших изменениях технического состояния технологического оборудования возникает риск снижения качества готового продукта. Наиболее оптимальной стратегией технического обслуживания и ремонта (ТОиР) оборудования пищевых производств является ТОиР по фактическому состоянию оборудования. Для успешного применения данного подхода необходимо использовать методы и средства технического диагностирования оборудования.

Наиболее универсальным методом диагностирования является диагностика по параметрам вибрации (вибродиагностика), температуры (тепловая), по параметрам рабочих процессов (параметрическая). Процедура определения технического состояния оборудования связана с необходимостью логического анализа сложных взаимосвязанных процессов и эвристической обработки значительных объемов исходной диагностической информации с учетом метода диагностирования. Такая не тривиальная задача требует высокой квалификации специалистов, осуществляющих его диагностику. Поэтому эффективное диагностирование машин силами эксплуатационного персонала пищевого предприятия является трудноосуществимой задачей.

Для преодоления обозначенных трудностей предлагается метод мониторинга и поиска неисправностей, использующий информационные технологии инженерных знаний, практически реализованной в виде экспертной системы (ЭС).

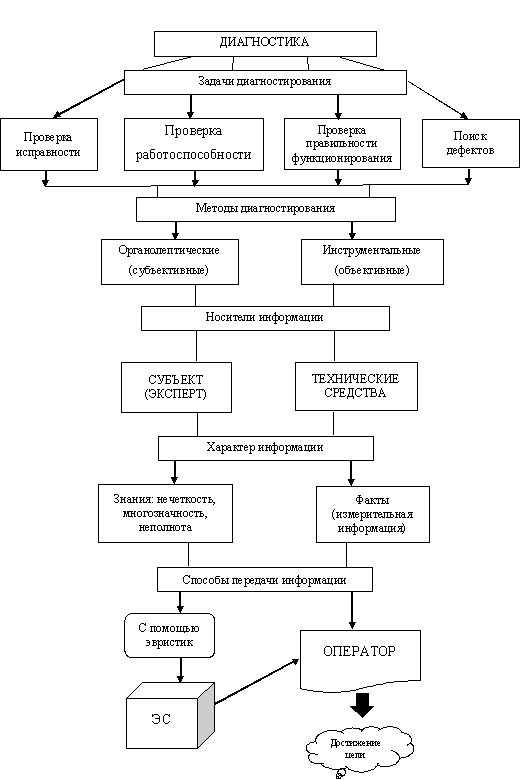

С учетом характерных особенностей работы агрегатов пищевых производств место ЭС можно определить, как показано на рис. 1.

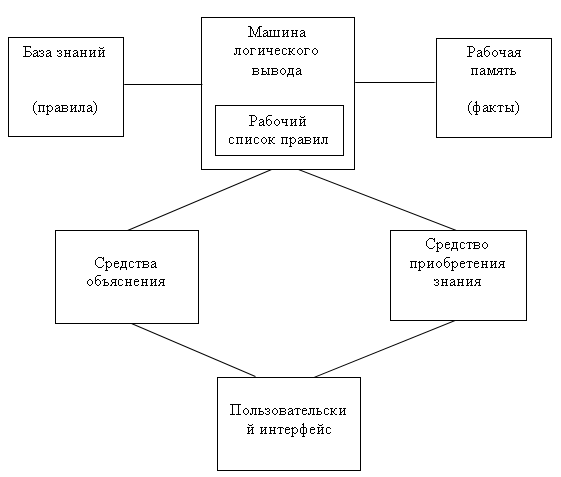

Любая ЭС состоит из описанных ниже компонентов (см. рис. 2) [1]:

- пользовательский интерфейс. Механизм, с помощью которого происходит общение пользователя и ЭС;

- средство объяснения. Компонент, позволяющий объяснить пользователю ход рассуждения системы;

- рабочая память. Глобальная база данных фактов, используемых в правилах;

- программный компонент, обеспечивающий формирование логического вывода (принимая решение о том, каким правилам удовлетворяют факты или объекты), сортирует правила по приоритетам и выполняет правило с максимальным приоритетом;

Рис. 1. Структурная схема системы диагностирования машин пищевого производства с применением ЭС

- рабочий список правил (продукционная память). Созданный машиной логического вывода, отсортированный по приоритетам список правил, шаблоны которых удовлетворяют фактам или объектам, находящимся в рабочей памяти;

- средство приобретения знаний. Автоматизированный способ, позволяющий пользователю вводить знания в систему, а не привлекать к решению задачи явного кодирования инженера по знаниям.

Рис. 2. Структура экспертной системы, основанной на правилах

Для представления знаний широко применяются правила, но также используются и другие методы: фреймы, сценарии, логика, концептуальные схемы и др. [1].

При создании ЭС особое место занимает создание базы данных (БД). БД предназначена для обеспечения качественного и надежного хранения, отображения, сортировки и обработки с помощью ЭВМ диагностических параметров технологического оборудования. В БД вносятся: тип и номинальные параметры диагностируемого агрегата, результаты измерений диагностических параметров, результаты вычислений значений показателей диагностирования, вывод об общем состоянии диагностируемого агрегата, перечень узлов агрегата с указанием их предположительного технического состояния, рекомендации по дальнейшей эксплуатации оценка остаточного ресурса.

БД должна обеспечивать возможность анализа данных, осуществлять поиск и выбор по различным параметрам, формировать запросы и отчеты, формировать журналы регистрации неразрушающего контроля и заключений экспертизы промышленной безопасности, вычислять остаточный ресурс технологического оборудования на основе результатов анализа.

Задача построения БД решается на основе применения измерительно-диагностических систем, построенных с соблюдением следующих принципов [2]:

1. Принцип достаточности определяет минимальное число датчиков вторичных процессов, сопровождающих функционирование агрегатов и технологической системы в целом.

2. Для увеличения глубины и достоверности диагноза требуется расширить пространство диагностических признаков, для чего существует два пути: повышение числа признаков, получаемых с датчика; повышение числа измерительных точек.

3. Принцип информационной полноты регламентирует ограниченность наших знаний об окружающем мире. Суть принципа в том, что после удаления из известных диагностических признаков из спектра сигнала известных признаков выделяется остаточный «шум», который также используется для диагностики. Широкомасштабные эксперименты показали, что в большинстве случаев система признаков с характеристикой «шум» почти ортогональна, то есть отражает ряд неучтенных факторов технического состояния объекта, таких, например, как затирания и заедания в уплотнениях и подшипниках.

4. Принцип инвариантности способствует быстрому темпу разработки и внедрения системы мониторинга, диагностики и оценки остаточного ресурса. Выбор и селекция инвариантных диагностических признаков к конструкции машины и формы связи с параметрами ее технического состояния обеспечивает применение быстрых самообучающихся ранговых процедур безэталонной диагностики и прогнозирования машин.

5. Принцип самодиагностики всех измерительных и управляющих каналов обеспечивает примитивный пуск систем в эксплуатацию, простоту ремонта и обслуживания отдельных каналов, высокую функциональную и метрологическую надежность системы, ее приспособляемость и выживаемость к постоянно изменяющимся условиям технологических процессов.

6. Принцип программируемости и структурной гибкости должен обеспечивать реализацию оптимальной параллельно-последовательной структуры. Различают системы с параллельной, последовательной и промежуточной сосредоточенной структурой. Система с параллельной структурой характеризуется максимальным быстродействием при максимальной стоимости. Системы с последовательной структурой характеризуется минимальным быстродействием при минимальной стоимости. Существуют организации и с промежуточной структурой, однако у них есть свои недостатки.

7. Принцип корректности регламентирует поправку нелинейности амплитудно-фазовых характеристик, датчиков, согласующих преобразовательных трактов и т. д. вычислительными методами на компьютере.

8. Принцип дружественности интерфейса при максимальной информационной нагрузкой должен позволять оператору при одном взгляде на монитор оценить состояние объекта или системы в целом и спрогнозировать свои дальнейшие действия.

9. Принцип многоуровневой организации допускает работу с системой специалистами разных уровней квалификации ответственности. Благодаря наличию сетевой поддержки системы объединяются в диагностическую сеть производства. Такой многоуровневый контроль обеспечивает эффективный контроль за состоянием агрегатов и их безопасной эксплуатацией.

Учитывая автоматический сбор и хранение данных о состоянии оборудования и его параметрах, диагностические сети плодотворно влияют на организацию автоматизированной системы диагностических исследований в рамках всего предприятия. Примером может стать сеть Compacs-NET [3], благодаря которой вся диагностическая информация передается на рабочие места специалистов, что позволяет им быть в курсе всех изменений технического состояния эксплуатируемого оборудования и принимать своевременные меры для обеспечения его безаварийной работы.

Решение задач построения автоматизированных диагностических систем для класса сложных промышленных объектов обуславливается выбранными методами и алгоритмами создания ЭС. По результатам анализа многочисленных работ, хорошим подспорьем для пищевых объектов может стать использование комбинации методов стохастической и нечеткой оценки, прогнозирования событий и диагностики технического состояний контролируемого оборудования при различных условиях его работы. Суть метода в определении зон нечеткого состояния оборудования. Эти зоны определяются фиксированными переменными типа «уровень вибрации», «уровень шума», «уровень нагрева» с такими термами как, например, «требуется ТО», «аварийное состояние», «требуется замена элемента» и т. п. Причем для каждого конкретного оборудования эксперт может сам задать граничный уровень этих переменных, в результате чего будет построена оригинальная функция соответствия , что делает этот метод более гибким. Данный метод определяет рациональный состав ансамбль малонадежных компонентов предприятия по критериям ремонтопригодности, сохраняет граничные и недопустимые уровни вибрации для детерминированных систем диагностики, охватывает все традиционные функции систем диагностики и мониторинга технического состояния контролируемого оборудования. Такие ЭС получили название экспертные системы вероятностного типа [4].

, что делает этот метод более гибким. Данный метод определяет рациональный состав ансамбль малонадежных компонентов предприятия по критериям ремонтопригодности, сохраняет граничные и недопустимые уровни вибрации для детерминированных систем диагностики, охватывает все традиционные функции систем диагностики и мониторинга технического состояния контролируемого оборудования. Такие ЭС получили название экспертные системы вероятностного типа [4].

Главное отличие ЭС нового поколения, что система полностью открыта для пользователей. Эксперты могут самостоятельно создавать, дополнять и изменять базу знаний, описывающую неисправности, на основе определенных продукционных правил. Достоинство таких ЭС также состоит в том, что, интегрировав ее с модулем опроса датчиков, система способна выдавать решения с учетом данных, поступающих как от пользователя, так и напрямую от датчиков штатной системы контроля параметров. С учетом этих преимуществ рассмотрим подробнее операцию принятия решений ЭС.

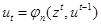

Выбор правил зависит от состояний агрегата и управлений на предыдущих шагах процесса, то есть для многошагового процесса [5]:

где u — выбранная стратегия ЭС для принятия решения, — значения процесса к моменту времени t,

— значения процесса к моменту времени t,  — оператор перехода.

— оператор перехода.

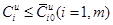

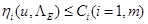

Помимо множества определенных и неопределенных возмущающих факторов ( ) в диагностической системе заложены активные средства, которые в формализованном виде представлены техническими характеристиками S системы и совокупностью ресурсов C различного вида. Принимается, что каждый вид ресурсов имеет ограничения:

) в диагностической системе заложены активные средства, которые в формализованном виде представлены техническими характеристиками S системы и совокупностью ресурсов C различного вида. Принимается, что каждый вид ресурсов имеет ограничения:

где i — номер вида ресурса,  –предельный запас ресурсов i-го вида.

–предельный запас ресурсов i-го вида.

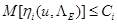

Для вывода показателя эффективности операции необходимо принимать в расчет действия случайных факторов . Система ограничений

. Система ограничений может иметь стохастический характер. При решении задач данную схему заменяют либо системой

может иметь стохастический характер. При решении задач данную схему заменяют либо системой  , либо

, либо

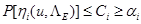

где  - заданные уровни вероятности того, что i-е неравенство

- заданные уровни вероятности того, что i-е неравенство  будет выполнено. При этом показатель эффективности W(u) представляет собой математическое ожидание функции соответствия.

будет выполнено. При этом показатель эффективности W(u) представляет собой математическое ожидание функции соответствия.

Для формирования показателя эффективности операции результирующее значение  сопоставляется с функцией соответствия

сопоставляется с функцией соответствия

где  – требуемый результат.

– требуемый результат.

В результате отображается показатель эффективности W(u) и критерий эффективности K. Далее формируется задача принятия решения <A0, U, K, u*> (A0 — цель операции), которая формируется таким образом: выбрать рациональную стратегию u* из множества допустимых стратегий U, используя критерий K при поставленной цели операции А0.

Хорошим примером успешных разработок в других областях промышленности может послужить комплексы программ с использованием разработанной нечеткой экспертной системы: «КвиХар» (металлургия), «КОМПАКС» (Энергетика), АПК для диагностики в движении роторных узлов вагонной тележки пригородного электропоезда. Все эти системы имеют ряд обобщенных функций [3,6,7]:

- определение общего статуса и диагноза состояния объекта;

- определение дат наступления событий изменения состояния объекта по тренду или по приращениям диагностических параметров;

- непрерывный мониторинга и диагностики состояния объекта на протяжении всего срока его службы, обеспечивающего полное использование ресурса, заложенного в оборудовании при одновременном сохранении его ремонтопригодности и безопасности производства.

Все эти системы объединяет то, что они предназначены для диагностики и мониторинга технологического оборудования обычных пользователей, не являющимися специалистами в области диагностики, также это простые удобные и недорогие средства диагностики и мониторинга технологического оборудования предприятия.

Учитывая современные тенденции создания ЭС и анализ существующих систем диагностики в пищевой индустрии и других областях, в МГУПП ведутся научные исследования по разработке распределенной автоматизированной системы интеллектуального мониторинга оборудования зерноперерабатывающих предприятий [8]. В рамках работы стоит задача построения экспертной системы с использованием искусственных нейронных систем. Для достижения поставленной цели необходимо решить ряд задач, связанных с организацией сбора и обработки большого объема статистических данных по обслуживанию, параметрам технологических процессов, диагностическим параметрам, сопровождающих работу машины (вибрации, току, звуку, температуры). Для ЭС такая нейронная система может представлять собой базу знаний, сформированную путем обучения на основе примеров, взятых из эксплуатации разработанного диагностического аппарата или нескольких аппаратов, функционирующих на разных предприятиях.

Литература:

1. Экспертные системы: принцип разработки и программирование, 4-издание.: Пер. с англ. –М.: ООО «И. Д. Вильямс», 2007. -1152с.

2. Диагностика и оценка остаточного ресурса электромеханического оборудования машин и механизмов / А. Е. Козярук, А. В. Кривенко, Ю. Л. Жуковский, С. В. Бабурин, М. С. Черемушкина, А. А. Коржев. Национальный минерально-сырьевой университет «Горный». СПб, 2013. 90 с.

3. Костюков В. Н. Автоматизированные системы управления безопасной ресурсосберегающей эксплуатацией оборудования нефтеперерабатывающих и нефтехимических производств (АСУ БЭР — КОМПАКС) / В. Н. Костюков, С. Н. Бойченко, А. В. Костюков; под ред. В. Н. Костюкова,-М.:Машиностроение, 1999.-163с.

4. Д. С. Кшесинский, Д. А. Моргуненко Экспертные системы вероятностного типа как средство оценки технического состояния оборудования // Проблемы вибрации, виброналадки, вибромониторинга и диагностики оборудования электрических станций: VII Международная научно-техническая конференция, 19–21 ноября 2013 г.: сборник докладов / Открытое АО «Всероссийский теплотехнический науч.-исслед. ин-т» (ОАО «ВТИ»), с 77–81.

5. Тугенгольд А. К. и др. Интеллектуальные системы в управлении производственными и технологическими процессами. М.:ДГТУ, 2010. 179с.

6. Кудрявцев Е.А, Пронякин В. И. Комшин А. С. Свиридов В. В. Фундаментальные и прикладные проблемы надежности и диагностики машин и механизмов 2013 Сборник материалов С. 202–207

7. Благовещенская М.М Интеллектуальная экспертная автоматизированная система контроля рисков микробиологической порчи мясного сырья /Фомушкин В. И., Благовещенская М. М., Носенко С. М., Благовещенский И. Г. // Пищевая промышленность № 6/2015. Изд-во Пищевая промышленность, — С. 14–17.

8. Костин А. М. Распределенные автоматизированные системы интеллектуального мониторинга оборудования пищевых предприятий / Костин А. М., Яблоков А. Е., Благовещенский И. Г., Носенко С. М. // Пищевая Промышленность № 6/2015. Изд-во Пищевая промышленность, — С. 14–17.