Исследование температурно-тепловых режимов нагрева металла в печи отжига предприятия «ПромметизРусь»

Авторы: Филиппов Вадим Владимирович, Филиппов Илья Вадимович

Рубрика: 6. Металлургия

Опубликовано в

IV международная научная конференция «Современные тенденции технических наук» (Казань, октябрь 2015)

Дата публикации: 04.08.2015

Статья просмотрена: 913 раз

Библиографическое описание:

Филиппов, В. В. Исследование температурно-тепловых режимов нагрева металла в печи отжига предприятия «ПромметизРусь» / В. В. Филиппов, И. В. Филиппов. — Текст : непосредственный // Современные тенденции технических наук : материалы IV Междунар. науч. конф. (г. Казань, октябрь 2015 г.). — Казань : Бук, 2015. — С. 40-48. — URL: https://moluch.ru/conf/tech/archive/163/8651/ (дата обращения: 20.04.2024).

В связи с неуклонно возрастающими запросами к качеству со стороны потребителей предприятием «ПромметизРусь», находящимся в г. Орле, постоянно проводится большая работа по освоению новых наукоемких видов конкурентоспособной продукции, модернизации и реконструкции производства, совершенствованию технологических процессов.

В связи с этим была проведена исследовательская работа, в частности в области отжига низкоуглеродистой проволоки в протяжной печи.

В работе обобщаются результаты исследований.

Описание объекта исследования

Печь отжига предназначена для восстановления проволоки диаметром 2,40–3,15 мм после грубого волочения путем рекристаллизации и снятия внутренних напряжений быстрым кратковременным нагревом в нагревательной печи и дальнейшим смягчением проволоки путем охлаждения в промывочной ванне. Технические характеристики нагревательной печи отжига приведены в табл. 1.

Таблица 1

Технические характеристики нагревательной печи отжига

|

|

Характеристика |

Значение |

|

|

Длина печи, м |

26 |

|

|

Предварительный нагрев, м |

6 |

|

|

Длина зоны нагрева, М |

15,5 |

|

|

Внутренняя ширина, м |

1 |

|

|

Количество зон, шт. |

5 |

|

|

Количество горелок, шт. |

35 |

|

|

Число зон регулирования |

4 |

|

|

Максимальная температура, °С |

1100 |

|

|

Установленная мощность, ккал (кДж) |

772000 (3235000) |

|

|

Топливо |

Природный газ |

|

|

Температура проволоки на входе, °С |

20 |

|

|

Температура проволоки на выходе, «С |

810±20 |

|

t |

Обрабатываемый материал |

Проволока из низкоуглеродистой стали |

|

|

Диаметр проволоки, мм |

2,4–3,15 |

|

|

Количество параллельных нитей проволоки, шт. |

24 |

|

|

Расстояние между двумя нитями, мм |

32 |

|

|

Предусмотренная постоянная скорость, м/мин |

72 |

|

|

Максимальная скорость, м/мин |

30 |

|

|

Минимальная скорость, м/мин |

22,85 |

|

|

Максимальная производительность, кг/ч |

1960 |

|

|

Минимальная производительность, кг/ч |

1400 |

Математическая модель процессов нагрева и окалинообразования

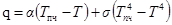

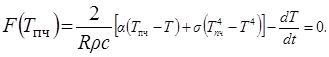

В силу незначительной термической массивности проволоки (Bi < 0,1; Sk < 0,15) [2] температурным перепадом по сечению проволоки можно пренебречь и, следовательно, процесс нагрева металла при лучисто-конвективном теплообмене может быть описан дифференциальным уравнением с сосредоточенными параметрами, представляющим собой уравнение элементарного теплового баланса [1]

(1)

(1)

с начальным условием

Т(0) = То, (2)

где T(t) — температура печи в момент времени t, F– площадь тепловоспринимающей поверхности; М — масса нагреваемого тела; q– удельный тепловой поток; с — теплоемкость металла; То– начальная температура проволоки.

Поскольку F = 2pRI, М =2pR2lp,

где R, l– соответственно радиус и длина проволоки; р– плотность металла; a, s– соответственно коэффициенты теплообмена конвекцией и излучением; Tпч– температура печи, уравнение (1) можно записать в виде

где R, l– соответственно радиус и длина проволоки; р– плотность металла; a, s– соответственно коэффициенты теплообмена конвекцией и излучением; Tпч– температура печи, уравнение (1) можно записать в виде

(3)

(3)

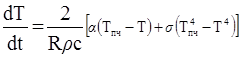

Процесс роста толщины слоя окалины с достаточной степенью точности можно описать законом Эванса [3]

(4)

(4)

Здесь w– величина окалины; х — константа, характеризующая динамику роста окалины; b– отношение энергии активации к газовой постоянной.

Решить систему (3), (2), (4) в общем виде с учетом зависимости теплофизических величин от температуры нагреваемого металла возможно лишь численными методами.

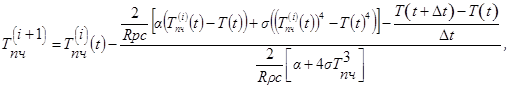

Выполняя замену производной конечно-разностным отношением

(5)

(5)

имеем следующую расчетную схему:

Температура металла в начальный момент времени задается выражением (2).

Переменный характер теплофизических коэффициентов (теплоемкости с, плотности r) металла может учитываться в соответствии с результатами работ [3,4]. Зависимость теплофизических коэффициентов от температуры определяется эмпирическими формулами Маковского [4]. В работе [5] автором предлагается методика для расчета теплофизических коэффициентов материала исходя из химического состава стали. Данный метод предполагается использовать только на ЭВМ. Функциональная зависимость между теплофизическими коэффициентами, содержанием легирующих элементов и температурой описывается полиномом с двумя переменными. Путем рационального подбора коэффициентов (множителей) значения аппроксимирующего полинома идентифицируются к результатам замеров.

Для уравнения (4) расчетная схема соответственно принимает вид

Параметрическая настройка математической модели

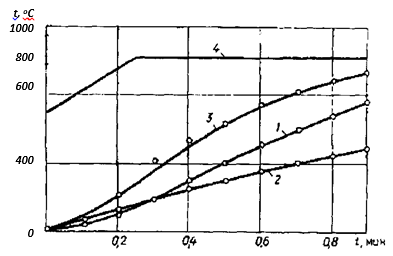

С целью оценки точности математической модели был проведен анализ полученных численных и известных аналитических решений [6, 7] температурной задачи (1), (2). На рис. 1 показаны сравнительные результаты частных случаев приближенного и точных решений. Как видно из рисунка, среднее отклонение приближенного решения от точного составляет около 5 %, что можно считать вполне удовлетворительным.

Для проверки адекватности приведенной методики реальным условиям и уточнения параметров внешнего теплообмена вначале была выполнена идентификация математической модели на основе данных, полученных в лабораторных условиях. Результаты сравнения расчетной средней температуры проволоки и экспериментальных данных приведены в [7]. Анализ результатов показал удовлетворительную сходимость расчетной и экспериментальной температур.

Проведенный затем расчет изменения средней температуры для трех характерных размеров проволоки диаметром 3,15, 2,8 и 2,4 мм при нагреве в печи по существующему температурному режиму [6] показал соответствие результатов расчетов требованиям технологической инструкции: время нагрева составляет 45–65 с (в зависимости от диаметра проволоки), а средняя температура проволоки к концу нагрева –810–830оС.

Рис. 1. Сравнение аналитических и численных решений задачи нагрева проволоки в печи отжига: 1 — нагрев излучением; 2 — конвективный нагрев; 3– радиационно-конвективный нагрев; 4 — температура печи

Таким образом, полученное численное решение может быть использовано для анализа при разработке новых технологических режимов нагрева проволоки в печи отжига Промметиз Русь.

Настройка математической модели процесса окалинообразования проводилась по данным промышленного эксперимента.

Определение требуемой температуры печиотжига по заданному температурному режиму нагрева проволоки

Предложенную математическую модель можно использовать для определения температурного режима работы нагревательной печи отжига, соответствующею требуемой динамике температуры металла.

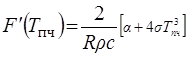

Однако из нелинейного уравнения (3) найти аналитически величину температуры печи в некоторый произвольный момент времени не представляется возможным. Поэтому приходится решать поставленную задачу численным методом. Обозначим

(6)

(6)

Тогда

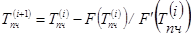

Для определения корня трансцендентного уравнения (6) использовали метод Ньютона (касательных), обладающий вы сохой скоростью сходимости; как правило, абсолютная точность решения достигается уже через 5–6 итераций. В соответствии с алгоритмом Ньютона процесс определения температуры печи отжига записывается итерационной формулой

В качестве начального приближения  можно брать температуру металла в заданный момент времени. Учитывая (5), окончательно имеем

можно брать температуру металла в заданный момент времени. Учитывая (5), окончательно имеем

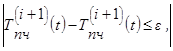

Процесс вычисления заканчивается, когда достигается выполнение условия

где – требуемая точность расчетов.

– требуемая точность расчетов.

Тепловой баланс печи отжига

Тепловой баланс печи патентирования складывается из следующих статей: прихода и расходе теплоты.

Приход теплоты.

1. Химическое тепло топлива Qх.т:

где  — теплотворность топлива;

— теплотворность топлива;  – среднечасовой расход топлива на печь.

– среднечасовой расход топлива на печь.

2. Тепло экзотермических реакций Qэкз:

Qэкз = Gчd∙0,01 ∙ 1350,

Gч=60р(w1V1n1 + w2V2n2),

гдеGч– среднечасовая производительность печи; d — угар металла при нагреве; р– плотность материала проволоки; w1,w2– соответственно скорость проволоки 1 и 2 линий; V1,V2– соответственно объем 1 пог. м проволоки 1 и 2 линий;n1,n2 — соответственно количество нитей проволоки на 1 и 2 линиях.

Расход теплоты.

1. Тепло, идущее на нагрев проволоки Q1.

Q1 = Gчсср(Тк–Tо),

где сср– средняя теплоемкость металла;Tо,Tк– соответственно температура металла на входе е печь и выходе из печи.

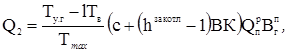

2. Потери тепла с уходящими газами за котлом-утилизатором Q2.

где  — температура уходящих газов;

— температура уходящих газов;  – температура воздуха, идущего на горение топлива:

– температура воздуха, идущего на горение топлива:  – коэффициент разбавления сухих продуктов горения; l, с, В, К — некоторые коэффициенты.

– коэффициент разбавления сухих продуктов горения; l, с, В, К — некоторые коэффициенты.

3. Тепло, идущее на выработку пара в котле-утилизаторе Qпар:

где  – потери тепла с уходящими газами после печи (до котла-утилизатора).

– потери тепла с уходящими газами после печи (до котла-утилизатора).

4. Потери тепла через ограждающие поверхности печи и котла-утилизатора Qs.

5. Неучтенные потери тепла Qнп:

Qнп = 0,1(Q2 + Qпар + Qs).

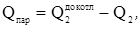

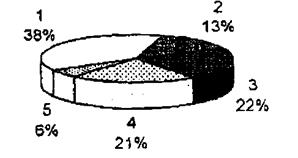

Тепловой баланс нагревательной печи отжига, а также технико-экономические показатели ее работы приведены в табл. 2 и 3. Исходные данные: диаметр проволоки — 3,15 мм, скорость — 23,78 м/мин, производительность — 1908 кг/ч. На рис. 2, 3 представлен удельный вес каждой статьи прихода/расхода теплоты в общем тепловом балансе работы нагревательной печи.

Таблица 2

Тепловой баланс нагревательной печи отжига

|

Статья прихода |

МДж/ч |

|

1. Химическое тепло топлива |

3143,97 |

|

2. Тепло экзотермических реакций |

35,59 |

|

Итого |

3179,56 |

|

Статья расхода |

МДж/ч |

|

1. Тепло, идущее на нагрев проволоки |

1201,45 |

|

2. Потери тепла с уходящими газами за котлом-утилизатором |

418,62 |

|

3. Тепло, идущее на выработку пара в котле-утилизаторе |

710,87 |

|

4. Потери тепла через ограждающие поверхности печи и котла-утилизатора |

688,79 |

|

5. Неучтенные потери тепла |

179,83 |

|

Итого |

3179,56 |

Таблица 3

Технико-экономические показатели работы нагревательной печи отжига

|

Показатель |

Значение |

|

1. Среднечасовой, расход топлива на печь |

92,2 |

|

2. Удельный расход условного топлива на нагрев 1 т проволоки bуд, кг у. т/г |

56,22 |

|

3. Удельный расход тепла на нагрев 1 кг проволокиqуд, МДж/кг |

1,67 |

|

4. КПД нагревательной печиh, % |

37,7 |

|

5. Коэффициент использования топливаhи.т, % |

86,83 |

Рис. 2. Удельный вес статей прихода теплоты в общем тепловом балансе: 1 — теплота сжигания топлива; 2 — теплота экзотермических реакция

Нормирование расхода топлива в печи отжига

Определить величину расхода топлива при нагреве проволоки, необходимую для поддержания требуемой температуры печи отжига, можно из следующих соображений.

Будем считать, что суммарный приход теплоты в нагревательную печь за некоторый достаточно малый период времени Dt складывается из теплоты Qт, выделившейся от сжигания топлива за этот период времени, и теплоты экзотермических реакций Qэкз:

(7)

(7)

(8)

(8)

где B(t) — мгновенный расход топлива в момент времени t; G– мгновенная производительность печи.

Рис. 3. Удельный вес статей расхода теплоты в общем тепловом балансе: 1– тепло, идущее на нагрев проволоки; 2 — потери тепла с уходящими газами за котлом-утилизатором; 3 — тепло, идущее на выработку пара в котле-утилизаторе; 4 — потери тепла через ограждающие поверхности печи и котла-утилизатора; 5 — неучтенные потери тепла

С учетом КПД печи отжигаh тепловой поток q, усвоенный поверхностью F нагреваемой проволоки, равен;

qF = h (Qт + Qэкз). (9)

Средняя же температура металла за этот же период времени изменилась на DТ.

Подставляя (7), (8) в (9) и переходя к пределу при Dt® 0, после некоторых преобразований получаем

(10)

(10)

Следует отметить, что уравнение (10) может использоваться как для определения мгновенного расхода топлива по известной динамике изменения температуры металла, рассчитанной на основе математической модели (1), (2) по заданному температурному режиму работы печи, так и для вычисления температуры проволоки по заданному мгновенному расходу топлива.

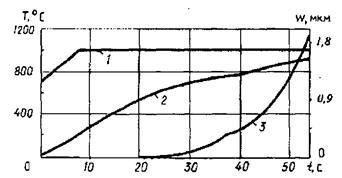

Суммарный расход топлива за весь период нагрева tк определяется по выражению

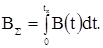

На рис. 4 показаны динамика температуры нагреваемой проволоки и соответствующие изменения мгновенного расхода топлива и технологический режим работы печи отжига на предприятии Промметиз Русь, рассчитанные на основе уравнений (3), (10) согласно описанным методикам, при следующих исходных данных.

Сталь –10 К; a = 52 Вт/(м2 ∙оС); s = 4,5 ∙10–8 Вт/(м2∙оС4); То= 20 оС; R= 1,575 мм; l= 21,4 м; r = 7800 кг/м3;  = 34,1 МДж/м3; w = 23,78 м/мин; n = 22, d= 0,33 %; tк = 54 с, h = 37,7 %.

= 34,1 МДж/м3; w = 23,78 м/мин; n = 22, d= 0,33 %; tк = 54 с, h = 37,7 %.

Часовой расход топлива печи отжига составил 90,4 м3/ч.

Предложенная в данной работе методика определения топливопотребления может использоваться для анализа влияния технологических параметров нагрева проволоки в печи отжига на величину расхода природного газа с целью ее дальнейшей минимизации.

Рис. 4. Динамика температур печи (1) и металла (2) и соответствующий мгновенный расход топлива (3)

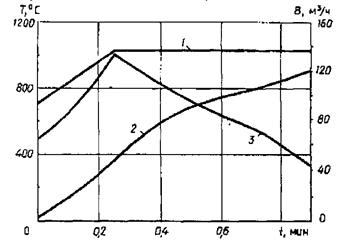

Рис. 5. Оптимальный (теоретический) режим работы печи для проволоки стали 10 диаметром 3,15 мм: 1 — температура печи; 2 — температура металла; 3 — динамика толщины окалины

Минимизация окалинообразования

Проблема окисления металла при нагреве проволоки в печи отжига является одним из актуальных вопросов. Уменьшение величины окисления проволоки позволяет увеличить выход годного металла, снизить непроизводительные потери теплоты и расходы за межремонтный период эксплуатации печи.

Существуют два принципиально отличающихся технологических подхода к решению поставленной задачи: создание малоокислительной печной атмосферы путем понижения содержания воздуха в сварочной и томильной зонах и последующего повышения его концентрации в первых зонах печи для дожигания продуктов горения; разработка оптимальных температурных режимов работы печи.

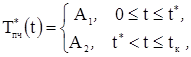

Разработанный на основе метода магистральной асимптотической оптимизации оптимальный с точки зрения окалинообразования температурный режим работы нагревательной печи отжига является кусочно-непрерывной функцией с конечным числом точек разрыва и имеет вид [9]

(11)

(11)

где A1, A2– некоторые константы, определяемые из технологических соображений; t* — некоторый момент переключения, при котором обеспечивается нагрев металла до заданной температуры за время tк.

Таким образом, вначале идет монотонный нагрев металла с минимально возможной температурой греющей среды до температуры интенсивного окалинообразования, а затем форсированный нагрев до требуемой температуры. Как показывают численные расчеты, наилучший эффект достигается при наибольшем отличии A1от A2.Однако технология отжига исключает режим форсированного нагрева. На основании предыдущих рассуждений и выводов оптимальный режим нагрева металла (рис. 5) достигался путем изменения печной атмосферы (коэффициента избытка воздуха): I зона –aв=1,05–1,15; II зона –aв= 1,00–1,10; III зона –aв=1,00–1,10; IV зона –aв=0,90–1,05. Расчетная величина слоя окалины снизилась по сравнению с исходным вариантом на 8–12 % в зависимости от диаметра проволоки (Æ2,4; 2,8; 3,15 мм). Вместес этим следует отметить, что в печи отжига при автоматическом регулировании соотношения «топливо–воздух» и температур по зонам (например, [7]) имеется возможность достигнуть более высоких технико-экономических показателей с точки зрения окалинообразования. В соответствии с этим рекомендовано понижение соотношения «топливо–воздух» (коэффициент избытка воздуха) до 0,7–0,8, что и предполагается в перспективе реализовать в условиях «Промметиз Русь» с учетом особенностей действующих теплотехнических процессов и конструкций печных установок.

Литература:

1. Теплообмен и тепловые режимы в промышленных печах / В. И. Тимошпольский, И. А. Трусова, А. Б. Стеблов, И. А. Павлюченков. Мн.: Выш. шк., 1992.

2. Эванс Ю. Р. Коррозия и окисление металлов. М.: Машгиз, 1961.

3. Маковский В. А. Эмпирические формулы для выражения температурной зависимости теплофизических свойств стали// Сталь. 1972. № 1. С. 87–89.

4. Велк Г. Формулы для расчета теплофизических свойств стали на ЭВМ // Черные металлы. 1971. № 5. С. 48–50.

5. Старк Б. В. Явление нагрева в муфельных печах // ЖРМО.№ 2.

6. Иванцов Г. П. Нагрев металла. М.: Металлургиздат, 1988.

7. Киреев И. Н., Юрин Р.А, Петровский В. М.и др. А.с. СССР 1177364. Проходная печь//Открытия. Изобретения. 1985. № 33. С 95.

Похожие статьи

Автоматизированная система управления процессом...

потеря тепла, нагревательная печь отжига, печ отжига, температура металла, температура печи, расход теплоты, диаметр проволоки, нагрев, температура проволоки, математическая модель.

Передача тепла через стенки бытовой печи | Статья в журнале...

В статье рассмотрен вопрос нагрева однослойной и двухслойной стенки бытовой печи, которая может быть выполнена из красного керамического и из шамотного кирпичей различной толщины. Расчет температур на кирпичах проведен для установившегося теплового режима.

Автоматизация технологического процесса термообработки...

Математическая модель процессов нагрева и окалинообразования. В силу незначительной термической массивности проволоки (Bi < 0,1; Sk < 0,15) [2]... Передача тепла через стенки бытовой печи | Статья в журнале...

Анализ характерных дефектов печей нагрева нефти по...

Исследование температурно-тепловых режимов нагрева металла... В качестве начального приближения можно брать температуру металла в заданный момент времени. Нормирование расхода топлива в печи отжига.

Повышение эффективности сжигания водомазутной эмульсии...

потеря тепла, нагревательная печь отжига, печ отжига, температура металла, температура печи... Применение калориферной установки на вентиляционном стволе...

Влияние структурных изменений при высокотемпературном...

При этом проволока на диаметре 1,2 мм и 0,6 мм подвергались отжигу при температуре 1050-1100 °С и времени выдержки от 10 до 25 мин. для снятия внутреннего напряжения. Определение механических свойств показали, что прочность проволоки диаметром 1...

Повышение прочностных характеристик титановых сплавов

Исследование температурно-тепловых режимов нагрева металла в печи отжига предприятия «ПромметизРусь». В силу незначительной термической массивности проволоки (Bi < 0,1; Sk < 0,15) [2] температурным перепадом по сечению проволоки можно пренебречь и...

Разработка учебно-практикоориентированного проекта по...

Нормирование расхода топлива в печи отжига.

При постоянной производительности печного агрегата с повышением температуры подогрева ВМЭ уменьшается ее удельный расход на нагрев металла, затраты на подачу дутьевого.

Тепло- и массообмен в парниковом солнечном опреснителе...

Исследование температурно-тепловых режимов нагрева металла в печи отжига предприятия «ПромметизРусь».

Передача тепла через стенки бытовой печи | Статья в журнале... 3. Теплоотдача плоской наружной поверхности.

Похожие статьи

Автоматизированная система управления процессом...

потеря тепла, нагревательная печь отжига, печ отжига, температура металла, температура печи, расход теплоты, диаметр проволоки, нагрев, температура проволоки, математическая модель.

Передача тепла через стенки бытовой печи | Статья в журнале...

В статье рассмотрен вопрос нагрева однослойной и двухслойной стенки бытовой печи, которая может быть выполнена из красного керамического и из шамотного кирпичей различной толщины. Расчет температур на кирпичах проведен для установившегося теплового режима.

Автоматизация технологического процесса термообработки...

Математическая модель процессов нагрева и окалинообразования. В силу незначительной термической массивности проволоки (Bi < 0,1; Sk < 0,15) [2]... Передача тепла через стенки бытовой печи | Статья в журнале...

Анализ характерных дефектов печей нагрева нефти по...

Исследование температурно-тепловых режимов нагрева металла... В качестве начального приближения можно брать температуру металла в заданный момент времени. Нормирование расхода топлива в печи отжига.

Повышение эффективности сжигания водомазутной эмульсии...

потеря тепла, нагревательная печь отжига, печ отжига, температура металла, температура печи... Применение калориферной установки на вентиляционном стволе...

Влияние структурных изменений при высокотемпературном...

При этом проволока на диаметре 1,2 мм и 0,6 мм подвергались отжигу при температуре 1050-1100 °С и времени выдержки от 10 до 25 мин. для снятия внутреннего напряжения. Определение механических свойств показали, что прочность проволоки диаметром 1...

Повышение прочностных характеристик титановых сплавов

Исследование температурно-тепловых режимов нагрева металла в печи отжига предприятия «ПромметизРусь». В силу незначительной термической массивности проволоки (Bi < 0,1; Sk < 0,15) [2] температурным перепадом по сечению проволоки можно пренебречь и...

Разработка учебно-практикоориентированного проекта по...

Нормирование расхода топлива в печи отжига.

При постоянной производительности печного агрегата с повышением температуры подогрева ВМЭ уменьшается ее удельный расход на нагрев металла, затраты на подачу дутьевого.

Тепло- и массообмен в парниковом солнечном опреснителе...

Исследование температурно-тепловых режимов нагрева металла в печи отжига предприятия «ПромметизРусь».

Передача тепла через стенки бытовой печи | Статья в журнале... 3. Теплоотдача плоской наружной поверхности.