Сравнительно широкое использование гидропривода (около 30 % в робототехнике) [6] обусловлено рядом достоинств:

- высокое быстродействие;

- бесступенчатость регулирования скорости выходного звена;

- большой коэффициент усиления по мощности (более 1000), высокий коэффициент полезного действия при различных способах регулирования;

- малая относительная масса гидромашин;

- отсутствие дополнительных кинематических цепей между выходным звеном привода и рабочим органом.

К основным недостаткам гидравлических приводов следует отнести:

- использование в качестве рабочего тела жидкости требует создания специальных насосных установок, что резко увеличивает массу конструкции;

- ресурс рабочей жидкости ограничен, что приводит к частой смене всего объема жидкости, который в насосной установке достигает значительной величины. Это приводит к увеличению стоимости обслуживания;

- стоимость элементов данного привода выше, чем элементов пневматического и электрического приводов.

Характерные условия эксплуатации стенда:

- приводные узлы стенда монтируются в боковых стенках осмотровой канавы в ограниченном пространстве;

- требуется точное позиционирование;

- применение электропривода в условиях осмотровой канавы недопустимо.

В этих условиях наиболее эффективно применение гидравлического привода. [8]

В отечественной и зарубежной промышленности при небольших частотах вращения выходного звена нашли применение поршневые гидродвигатели с передаточными механизмами, преобразующими поступательное движение штока во вращательные выходного звена, следующих типов: реечными, рычажными, винтовыми и цепными. [6]

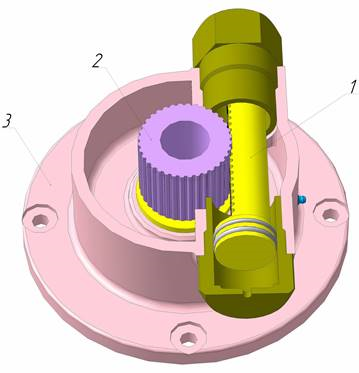

Рис. 1. Поворотный гидродвигатель

На рисунке 1 представлена конструкция поворотного гидродвигателя типа ГДП, который состоит из 2 гидроцилиндров с рейкой 1 на штоке, находящейся в зацеплении с зубчатым колесом 2, установленным в блоке 3. Вращение колеса 2 осуществляется при подаче рабочей жидкости в поршневые полости. Для увеличения крутящего момента иногда проектируют привод со сдвоенным поршневым приводом. [6]

Гидравлический поворотный двигатель (привод) состоит из двух основных узлов: реечной передачи и гидроцилиндра, (рис.1).

При расчете принимаем:

|

Номинальное давление рабочей жидкости в гидросети, МПа |

6,0...8,0; |

|

Расчетный крутящий момент при номинальном давлении, Нм |

220; |

|

Частота вращения выходного вала, мин-1. |

0,5...2,0; |

|

Угол поворота выходного вала, град. |

±50. |

Рассчитываемая передача относится к реечному зацеплению, выполненному в виде самостоятельного агрегата, поэтому основные ее параметры должны соответствовать ГОСТ 2185–66. [1]

Расчет на прочность зубьев открытой реечной передачи производим на изгиб и контактную прочность. Основным расчетом зубьев этих передач является расчет их на изгиб с последующей проверкой на контактную прочность. При проектном расчете на изгиб зубьев открытых передач определяют требуемую величину модуля. Так как передаточное отношение i=1, материал зубьев шестерни и рейки примем одинаковый, и расчет достаточно выполнить для зубьев шестерни. [4]

Для изготовления зубчатого колеса и рейки принимаем сталь 35Х с закалкой и отпуском в масле; механические свойства этой стали (ГОСТ 4543–71): предел прочности при растяжении σв = 93 кгс/мм2 = 93*107 Па, предел текучести σт = 75 кгс/мм2 = 735*106 Па, твердость НВ = 200. [7]

Допускаемое контактное напряжение для зубьев колеса: [σк] = 26*НВ = 26*200 = 5200 кгс/мм2 = 52*107 Па.

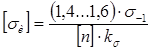

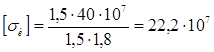

Допускаемое напряжение на изгиб [σи] для зубьев длительно работающих передач с постоянным режимом нагрузки и при работе зубьев двумя сторонами (напряжения изменяются по симметричному циклу) определяется по формуле:

, Па, (1)

, Па, (1)

где σ-1 — предел выносливости материала зубьев при симметричном цикле изгиба, Па;

[n] — допускаемый коэффициент запаса прочности, зависящий от материала колес, вида заготовки и термообработки;

kσ — эффективный коэффициент концентрации напряжений у корня зуба.

Примем допускаемый коэффициент запаса прочности [n]=1,5 [2] и коэффициент концентрации напряжений у корня зуба для стальных нормализованных или улучшенных зубчатых колес kσ = 1,8 [7].

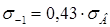

Предел выносливости материала зубьев σ-1 определяем по формуле:

; (2)

; (2)

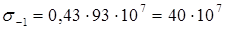

Па.

Па.

Па.

Па.

Для зубьев рассчитываемой передачи предусматриваем стандартное эвольвентное зацепление.

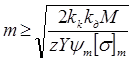

Определяем модуль зубьев шестерни по формуле:

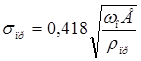

, м, (3)

, м, (3)

где m — модуль зубчатого колеса;

Y = 0,517 — коэффициент формы зуба. При Z = 35 и коэффициенте смещения исходного контура х = 0 [4];

Кк = 1,0 — коэффициент концентрации нагрузки, учитывающий неравномерное распределение нагрузки по длине зубьев [2];

Кд = 1,2 — коэффициент динамической нагрузки. При степени точности передачи 7 и окружной скорости от 1 до 3 м/сек. [2];

М — момент на валу шестерни;

Ψm = 20 — коэффициент ширины венца зуба по модулю [2];

z — число зубьев шестерни. Из конструктивных соображений принимаем z=35.

[σ]и — допускаемое напряжение изгиба материала шестерни, для стали 40Х с термообработкой закалка в масле и твердости 48 НRС [σ]и = 320 МПа [2].

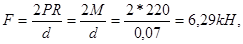

М = Р*К = 3700* 60*10–3 = 220 Н*м

В соответствии с ГОСТ 9563–60 принимаем m = 2,0 [4].

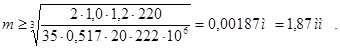

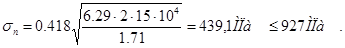

Проверочный расчет на контактную прочность зубьев шестерни.

Условия контактной прочности зубьев:

(4)

(4)

где σпр — допускаемое контактное напряжение.

, Па, (5)

, Па, (5)

где ρпр — приведенный радиус кривизны, ρпр = 0,5;

ωо — удельная расчетная нормальная сила;

α = 20°- угол зацепления.

ρпр=0,5*10*0,342=1,71

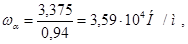

, (6)

, (6)

где ωα — удельная расчетная нормальная сила;

ω — удельная расчетная окружная сила.

, (7)

, (7)

где k — коэффициент неравномерности распределения нагрузки k = 1,5;

b — ширина зубчатого венца b — 20 мм;

F — окружная сила, действующая на зуб шестерни.

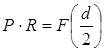

Т. к.  , (8)

, (8)

то

Таким образом, прочность реечного зацепления по контактным напряжениям обеспечена.

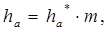

Определение параметров шестерни.

Определяем размеры зубьев шестерни.

В соответствии с ГОСТ 13755–68 принимаем коэффициент высоты головок зубьев h*a= 1 и коэффициент радиального зазора с* = 0,25. [7]

Высота головок зубьев определяется по формуле:

мм, (9)

мм, (9)

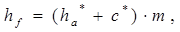

высота ножек зубьев — по формуле:

мм, (10)

мм, (10)

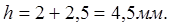

высота зубьев: h=ha+hf, мм (11)

ha=1*2=2 мм;

hf=(1+0,25)*2=2,5 мм.

Высота зубьев:

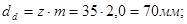

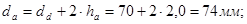

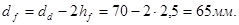

Определяем для шестерни делительный диаметр  , диаметр вершин

, диаметр вершин  и диаметр впадин

и диаметр впадин  :

:

(12)

(12)

(13)

(13)

(14)

(14)

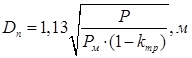

Расчетный диаметр гидроцилиндра определяется по формуле:

, (15)

, (15)

где Р — окружное усилие на делительном диаметре шестерни реечного зацепления, Р = 3700Н;

— давление в магистрали или на выходе редукционного клапана;

— давление в магистрали или на выходе редукционного клапана;

= 6,0–8,0 МПа;

= 6,0–8,0 МПа;

— коэффициент, учитывающий потери на трение в цилиндре. Ориентировочные значения

— коэффициент, учитывающий потери на трение в цилиндре. Ориентировочные значения  при уплотнении манжетами по ГОСТ 6678–72 и магистральном давлении 6,0–8,0 МПа,

при уплотнении манжетами по ГОСТ 6678–72 и магистральном давлении 6,0–8,0 МПа,  = 0,05÷0,2 в зависимости от обеспечения смазкой. Принимаем

= 0,05÷0,2 в зависимости от обеспечения смазкой. Принимаем  = 0,15. [3]

= 0,15. [3]

.

.

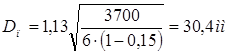

Расчетное значение диаметра поршня округляется до ближайшего по ГОСТ 6540–68 значения. Рекомендуется округлять в большую сторону, однако, если расчетный диаметр поршня отличается от стандартного не более чем на 5 %, то можно принимать меньшее значение. Поэтому принимаем следующее значение диаметра поршня,  =50мм. [3]

=50мм. [3]

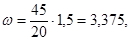

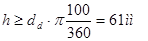

Ход поршня определяется требуемым перемещением рабочего органа. По принятым условиям угол поворота выходного вала 100 град., следовательно, шестерня привода должна совершить 0,27 оборота. Тогда минимальный ход поршня h должен быть  . Принимаем ход поршня h = 63мм.

. Принимаем ход поршня h = 63мм.

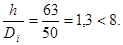

Максимальное значение хода гидроцилиндров двухстороннего действия рекомендуется ограничивать 8–10 диаметрами поршня. При ходе превышающем десять диаметров поршня необходимо рассчитывать шток на устойчивость. Проверим это условие:

Устойчивость штока обеспечена.

Устойчивость штока обеспечена.

По ГОСТ 6540–64 при диаметре поршня D=50мм шток имеет диаметр Dш=28мм. Так как на части штока нарезаются зубья, образуя рейку, из конструктивных соображений принимаем Dш=45мм. Конструкция оригинального цилиндра приведена на рисунке 3.4. В этой конструкции могут быть использованы нормализованные детали гидроцилиндра по ГОСТ 6540–64, кроме оригинального штока. [3]

Для комплектования принимаем гидроцилиндр ЦРГ 31–50x28–200 [3] со следующей характеристикой:

- давление, МПа: номинальное — 16; максимальное — 20;

- коэффициент полезного действия (механический) — 0,96;

- диаметр поршня, мм — 50;

- диаметр штока, мм — 40;

- ход поршня, мм — 200.

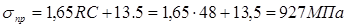

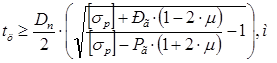

Минимально допустимая толщина стенки гидроцилиндра определяется по формуле:

(16)

(16)

где [σр] — допускаемое напряжение на растяжение, Па.

Для стали 20Х [σр] = 115 * 106 Па; [2]

μ- коэффициент Пуассона, для стали μ = 0,26. [2]

Принимаем конструктивно tц= 0,005м = 5мм.

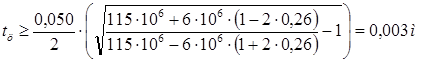

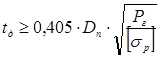

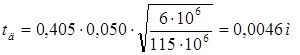

Толщина плоского донышка гидроцилиндра определяется по формуле:

, м (17)

, м (17)

Принимаем толщину дна гидроцилиндра tд = 5мм.

Рассчитанные параметры соответствуют выбранному ранее гидроцилиндру ЦРГ З1–50x28–200.

Органолептическая проверка люфтов в шарнирных соединениях рулевого привода и реактивных тяг требует приложения знакопеременных сил к деталям рулевого привода. Эти силы могут быть созданы путем колебаний опорной поворотной площадки стенда вокруг ее вертикальной оси с амплитудой 2–5°.

Существующий механический привод, например, кривошипно-шатунный, преобразует вращательное движение в возвратно-поступательное или колебательное по синусоидальному закону изменения скорости, что не позволяет создавать ударные нагрузки, при которых наиболее эффективно проявляются люфты в шарнирных соединениях.

Рациональный привод поворотной площадки стенда должен удовлетворять следующим требованиям:

- закон изменения скорости должен быть трапециевидным;

- частота колебаний должна быть регулируемой и изменяться бесступенчато;

- безотказный пуск и надежная работа как под нагрузкой, так и в режиме холостого хода;

- привод должен иметь минимальные габариты и металлоемкость.

Выполнение сформулированных требований в наибольшей мере обеспечивается гидравлическим объемным приводом.

Отечественной промышленностью разработан и освоен выпуск гидроприводов с возвратно-поступательным движением (ГДВПД), которые преобразуют энергию гидравлического потока жидкости непосредственно в возвратно-поступательное движение исполнительного органа. Характерной особенностью этих приводов является трапециевидное распределение скорости перемещения. Это гидродвигатели:

ДГ-30 с рабочим ходом 30мм,

ДГ-50 с рабочим ходом 50мм,

ДГ-76 с рабочим ходом 76мм,

ДГ-90 с рабочим ходом 90мм.

Приняв конструктивно радиус приложения возмущающей силы R= 150мм и амплитуду колебаний 3°, выбираем гидродвигатель ДГ-30 с рабочим ходом 30мм.

Технические данные гидродвигателя ДГ-30:

- диаметр поршня, мм — 32;

- диаметр штока, мм — 20;

- усилие на штоке при номинальном давлении 100 кг/см2–539;

- расход рабочей жидкости, см3 /цикл — 29,4;

- рабочий ход, мм — 30;

- гидромеханический КПД — 0,85;

- масса, кг- 11.

Гидродвигатель разработан по инициативе ВНИИВиВ г. Новочеркасска и применяется на машине ЧВЛ-1 для чеканки виноградной лозы в шпалерах. [6]

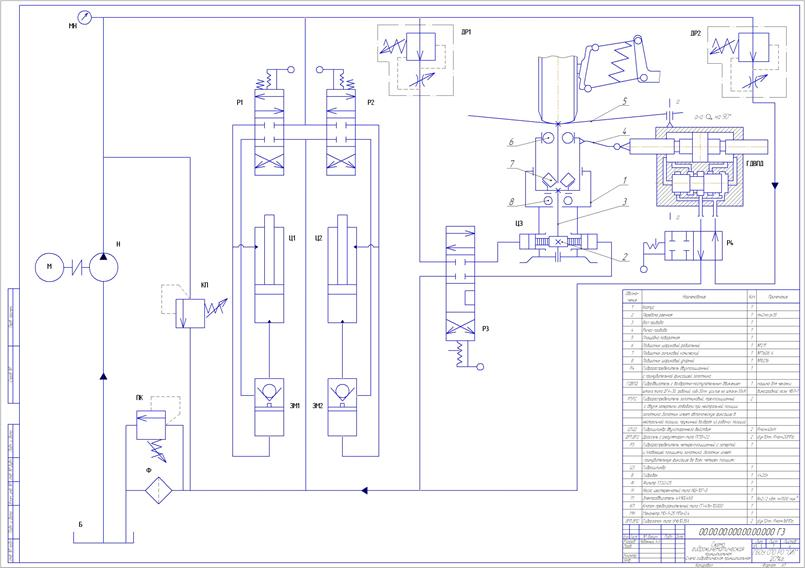

Гидравлическая схема управления приводами приведена на рисунке 2.

Гидравлическая система стенда сблокирована с гидравлической системой канавного подъемника мод. П201М с целью использования насосной станции подъемника.

Рис. 2. Гидравлическая схема управления приводами

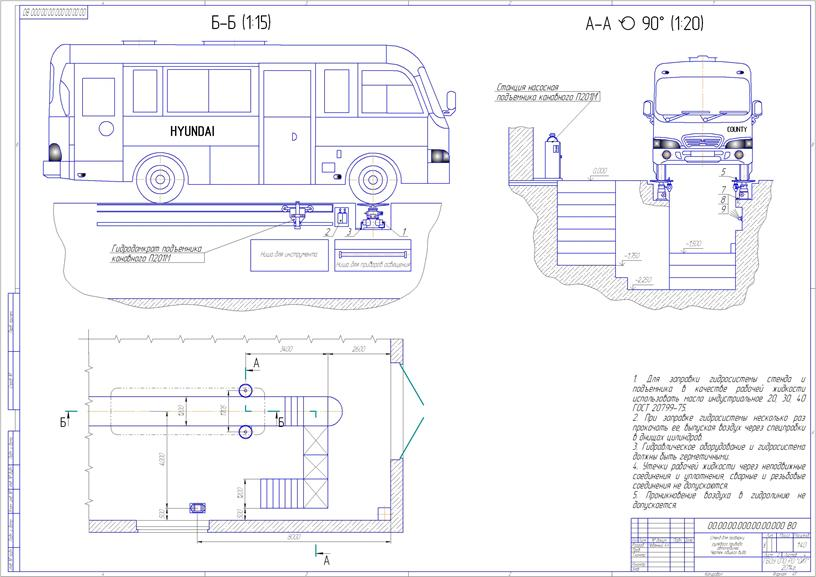

Рис. 3. Чертеж общего вида стенда для проверки рулевого привода автомобилей

На рисунке 3 выполнен чертеж общего вида стенда для проверки рулевого привода автомобилей.

Опираясь на стандарты ЕСКД [9], с использованием графических редакторов на персональных ЭВМ [5] выполнено геометрическое моделирование чертежей деталей и сборочных единиц конструкторской разработки.

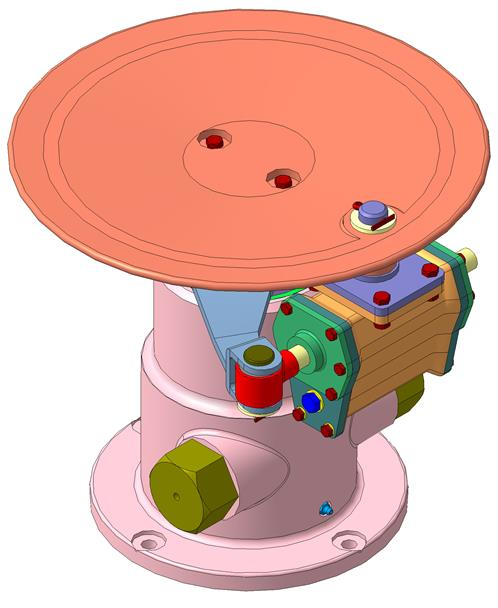

Рис. 4. Трехмерная твердотельная модель привода стенда для проверки рулевого управления автомобилей

С помощью программного обеспечения КОМПАС — 3D V12 [5] была создана трехмерная твердотельная модель привода стенда, представленная на рисунке 4.

Литература:

1. Анурьев, В. И. Справочник конструктора-машиностроителя / В. И. Анурьев.– 6-е изд. — Москва: Машиностроение, 2001. — Т. 1. — 728 с.

2. Анурьев, В. И. Справочник конструктора-машиностроителя / В. И. Анурьев.– 6-е изд. — Москва: Машиностроение, 2001. — Т. 2. — 584 с.

3. Анурьев, В. И. Справочник конструктора-машиностроителя / В. И. Анурьев.– 6-е изд. — Москва: Машиностроение, 2001. — Т. 3. — 576 с.

4. Курсовое проектирование деталей машин: учебное пособие / С. А. Чернавский, К. Н. Боков, И. М. Чернин, Г. М. Ицкович, В. П. Козинцов. — 3-е изд, стереотипное. Перепечатка с издания 1987 г. — Москва: ООО ТИД «Альянс», 2005. — 416 с.

5. Компас-3D. Проектирование и расчет механических систем / Е. М. Кудрявцев. — Москва: ДМК пресс, 2008. — 400 с.

6. Ловкис, З. В. Гидроприводы сельскохозяйственной техники: конструкция и расчет / З. В. Ловкис. — Москва: Агроромиздат. 1990. — 239 с.

7. Проектирование механических передач: учебно-справочное пособие для ВТУЗов / С. А. Чернавский, Г. А. Снегарев, Б. С. Козинцов и др. — 6-е изд. перераб. и доп. — Москва: «Альянс», 2008. — 560 с.

8. Филатов,С. К. Методические указания к выполнению курсовой работы по дисциплине «Основы проектирования и эксплуатации технологического оборудования» / С. К. Филатов, В. Н. Щиров, Д. Н. Безменников. — Зерноград: ФГОУ ВПО АЧГАА, 2008. — 33 с.

9. Яламов, В. Ф. Инженерная графика: учебное пособие / В. Ф. Яламов. — 2-е изд., испр. — Зерноград: АЧГАА, 2001. — 144 с.