Особенности определения прочностных характеристик пластиков для FDM 3D-печати

Автор: Бизимов Глеб Станиславович

Рубрика: 7. Технические науки

Опубликовано в

XVIII международная научная конференция «Исследования молодых ученых» (Казань, март 2021)

Дата публикации: 02.03.2021

Статья просмотрена: 60 раз

Библиографическое описание:

Бизимов, Г. С. Особенности определения прочностных характеристик пластиков для FDM 3D-печати / Г. С. Бизимов. — Текст : непосредственный // Исследования молодых ученых : материалы XVIII Междунар. науч. конф. (г. Казань, март 2021 г.). — Казань : Молодой ученый, 2021. — С. 4-6. — URL: https://moluch.ru/conf/stud/archive/390/16428/ (дата обращения: 23.04.2024).

В статье представлено описание влияния одной из отличительных особенностей метода FDM 3D-печати — возможности создания многополостных макроструктур в материале детали на процесс определения прочностных характеристик используемых материалов.

Ключевые слова: 3D-печать, FDM-печать, испытания материалов, характеристики пластиков, FormaХ, GF-12, степень заполнения.

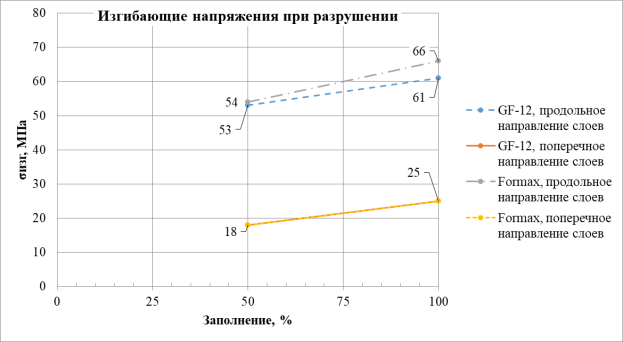

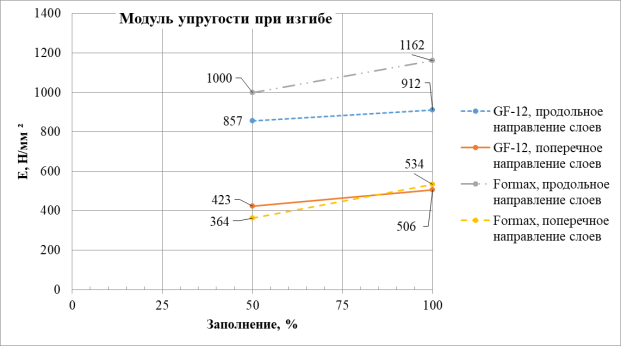

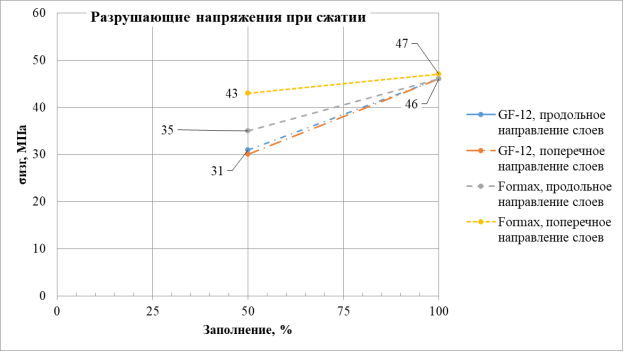

В работе [2] представлено определение характеристик прочности при изгибе и сжатии стандартных образцов из материалов FormaX и GF-12 при степени заполнения материалом 50 % и 100 %. На рисунках 1, 2 и 3 приведены графические зависимости, полученые простой линейной аппроксимацией полученных результатов.

Рис. 1. Результаты испытаний по определению изгибающих напряжений при изгибе

Рис. 2. Результаты испытаний по определению модуля упругости при изгибе

Рис. 3. Результаты испытаний по определению разрушающих напряжений при сжатии

В ходе анализа этих результатов была выявлена зависимость прочностных характеристик материала от степени заполнения, при этом была замечена следующая особенность: при уменьшении степени заполнения изменятся конфигурации внутренней сетчатой структуры, но остается неизменной наружная оболочка, состоящая из трех слоев. Следовательно, при увеличении размеров детали, будет меяться соотношение сплошной оболочки и внутренней сетчатой структуры.

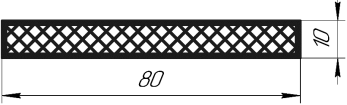

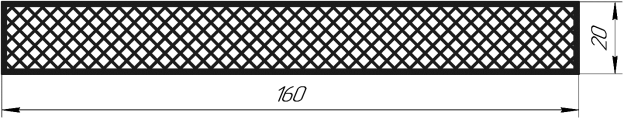

Рассмотрим сечения двух геометрически подобных деталей с одинаковой степенью заполнения.

Рис. 4. Сечение образца для испытаний на статический изгиб

Рис. 5. Сечение детали, геометрически подобной образцу для испытаний на статический изгиб

При равенстве степени заполнения у этих деталей отличается соотношение сплошного материала — оболочки и сетчатого наполнения. Это соотношение можно определить как отношение соответствующих площадей в сечении детали.

Исследования [2] показали, что при уменьшени степени заполнения прочностные характеристики заметно снижаются, а значит оболочка вносит больший вклад в прочностные характеристики детали по-сравнению с сетчатым наполнением. Следовательно, при увеличении размеров детали доля сплошного материала оболочки в общем объеме детали будет уменьшаться, что приведет к снижению прочностных характеристик детали с неполным заполнением.

Подводя итоги вышесказанного и обобщая результаты проведенных испытаний на статический изгиб и сжатие, можно сделать следующие выводы:

- Материалы GF-12 и FormaХ схожи по своим прочностным характеристикам при статическом изгибе и сжатии;

- При уменьшении степени заполнения до 50 % от номинального значения характеристики прочности при статическом изгибе снизились в среднем на 13–18 % для продольного направления слоев и на 28 % для поперечного, а характеристики прочности при сжатии снизились на 33 %;

- При поперечном расположении слоев относительно прилагаемой нагрузки характеристики прочности при статическом изгибе снизились более чем на 60 % по сравнению с продольным расположением слоев, в то время как характеристики прочности при сжатии не зависят от направления слоев.

Стоит отметить, что при проведении испытаний не были достигнуты значения прочности заявленные производителями и приведенные в таблице 1 и таблице 2, что может свидетельствовать о неравнозначности применяемых методик испытаний и возможных отличиях технологических режимов.

Отдельно стоит отметить, что информация, предоставляемая производителем материалов, является крайне недостаточной для получения полноценного представления о физико-механических параметрах этих материалов, а это значит, что производителю стоит задуматься над выпуском и популяризацией нормативно-технической документации на свою продукцию, учитывающую все особенности FDM 3D-печати [1].

Литература:

- Бизимов Г. С. Некоторые особенности FDM-печати в отечественной промышленности //Молодой ученый. — 2021. — № 7 (349). С. 17–19

- Бизимов Г. С., Бизимова А. С. Определение прочностных характеристик пластиков при изгибе и сжатии на примере материалов FormaX и GF-12 //Молодой ученый. — 2021. — № 9 (351). С. 10–12