Компьютерное моделирование технологии штамповки эндопротезов из титанового сплава ВТ6

Авторы: Нгуен Чунг Киен, Полькин Владислав Игоревич

Рубрика: 7. Технические науки

Опубликовано в

VI международная научная конференция «Исследования молодых ученых» (Казань, январь 2020)

Дата публикации: 06.12.2019

Статья просмотрена: 161 раз

Библиографическое описание:

Нгуен, Чунг Киен. Компьютерное моделирование технологии штамповки эндопротезов из титанового сплава ВТ6 / Чунг Киен Нгуен, В. И. Полькин. — Текст : непосредственный // Исследования молодых ученых : материалы VI Междунар. науч. конф. (г. Казань, январь 2020 г.). — Казань : Молодой ученый, 2020. — С. 11-17. — URL: https://moluch.ru/conf/stud/archive/357/15522/ (дата обращения: 25.04.2024).

Представлены результаты компьютерного моделирования технологии производства эндопротезов из титанового сплава ВТ6 методом горячей штамповки. Изучено и проанализировано влияние технологических параметров процесса горячей объемной штамповки: распределения температуры, усилия деформации и рационального заполнения гравюры штампа, а также зависимости осевого усилия от хода верхнего инструмента и коэффициента использования металла.

Ключевые слова: моделирование, эндопротез, штамповка, титан.

In this study the results of computer modeling in order to design hot stamping technology of endoprosthesis made of titanium alloy BT6 were presented. The influence of the technological parameters of the hot die forging process was studied and analyzed: temperature distribution, deformation force and rational filling of the stamp engraving, as well as the dependence of the axial force on the stroke of the upper tool and metal utilization coefficient.

Key words: modeling, endoprosthesis, stamping, titanium.

Введение

Титан и его сплавы достаточно давно используются в ортопедии и травматологии, что связано с их хорошей биосовместимостью и низким модулем упругости, а также высокой удельной прочностью [1]. Ортопедические протезы, или так называемые эндопротезы, применяются в медицине в целях полного замещения поврежденного тазобедренного сустава. Их изготавливают из металлов и сплавов, обладающих хорошей биосовместимостью с организмом человека. Одними из самых широко используемых материалов являются титановые сплавы, в частности ВТ6 [2, 3].

Применяемые материалы иметодики

Химический состав и механические свойства сплава ВТ6 приведены в таблицах 1 и 2.

Таблица 1

Химический состав титанового сплава ВТ6 (ГОСТ 19807–91)

|

Легирующие элементы, % |

Примеси, % (не более) |

|||||||

|

Ti |

Al |

V |

Fe |

Si |

O |

C |

N |

H |

|

Основа |

5,5…6,8 |

3,5…4,5 |

0,30 |

0,10 |

0,20 |

0,08 |

0,04 |

0,015 |

Таблица 2

Механические свойства титанового сплава ВТ6 (ГОСТ 26492–85)

|

После отжига |

После закалки и старения |

|||||||||

|

σв, МПа |

σ-1, МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

τср, МПа |

σв, МПа |

δ, % |

ψ, % |

KCU, Дж/см2 |

τср, МПа |

|

не менее |

не менее |

|||||||||

|

900…1050 |

530 |

10 |

30 |

40 |

600 |

1050…1150 |

6 |

20 |

30 |

730 |

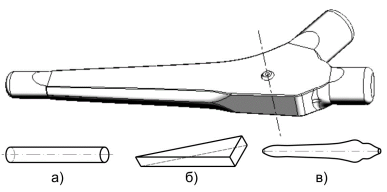

По чертежу поковки, при помощи программы SolidWorks, были построены компьютерная модель эндопротеза и различные исходные заготовки (представлены на рис. 1).

Рис. 1. Компьютерная модель эндопротеза и различные исходные заготовки

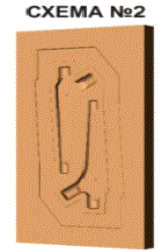

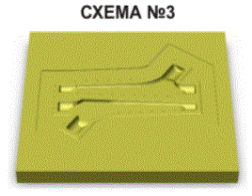

С помощью компьютерной модели были выбраны три схемы штамповки, на основании которых построены трехмерные модели вкладышей штамповых вставок, представленные на рис. 2.

|

|

|

|

Рис. 2. Трехмерные модели вкладышей штамповых вставок (схема № 1 — единичная, схема № 2 — спаренная с внутренним расположением отростков, схема № 3 — спаренная с внешним расположением отростков)

Для каждой схемы штамповки выбрали три вида исходных заготовок: 1 — из прутка, 2 — из плиты, 3 — профилированная заготовка.

В качестве исходного материала (как натурный) для математического моделирования был взят сплав ВТ6. Полученные данные, а также необходимые для проведения эксперимента показатели были введены в программу Deform-3D.

Результаты иих обсуждение

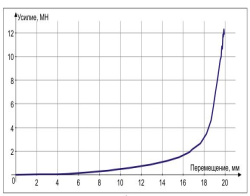

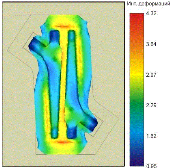

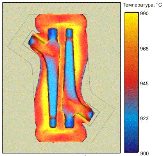

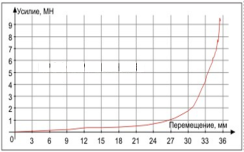

В результате моделирования получили поля распределения температуры и напряженно-деформированного состояния в объеме поковки на протяжении всего процесса штамповки, а также график зависимости осевого усилия от хода верхнего инструмента.

Моделирование штамповки с единичной заготовкой

|

|

|

|

а) цилиндрическая заготовка |

|

|

|

|

|

б) треугольная заготовка из плиты |

|

|

|

|

|

в) профилированная заготовка |

|

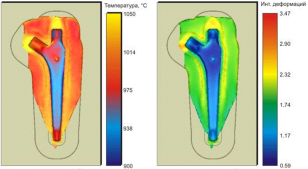

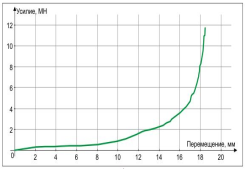

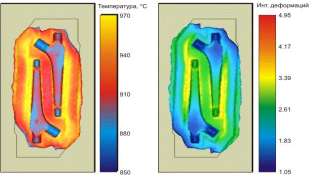

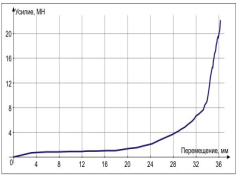

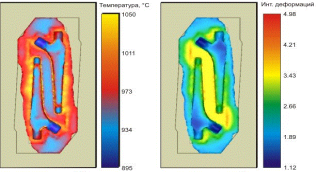

Рис. 3. Схема распределения температуры, интенсивность деформаций и усилия при моделировании штамповки с единичной заготовкой

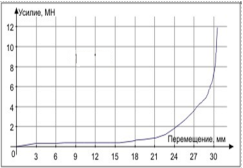

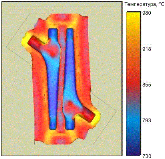

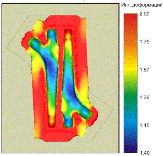

Схема распределения температуры, интенсивность деформаций и усилия при моделировании штамповки с единичной заготовкой представлены на рис. 3.

При окончании штамповки цилиндрической заготовки температурный интервал по сечению поковки составил 690–850 0С, температура в зоне перехода облойной канавки в магазин доходила до 950 0С. При штамповке заготовки из плиты температурный интервал составил 770–875 0С, температура в зоне перехода — 970 0С. Температурный интервал поковки из профилированной заготовки — 750–900 0С.

Анализ интенсивности деформации показал, что значения параметров также отличаются: при использовании цилиндрической заготовки это 0,64–1,76, профилированной заготовки — 0,35–1,48, плиты — 0,59–1,74.

Усилие на верхнем инструменте в конце операции для цилиндрической заготовки составило 12,2 МН, при штамповке заготовки из плиты — 8–10 МН, при моделировании штамповки профилированной заготовки — около 6 МН.

Коэффициент использования металла принял следующие значения: цилиндрическая заготовка — 0,67; заготовка из плиты, раскроенной на треугольники, — 0,62; профилированная заготовка — 0,66.

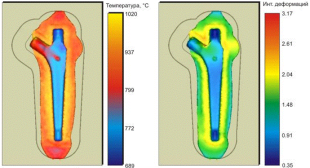

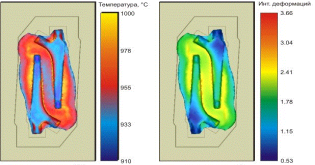

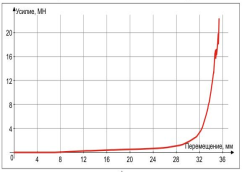

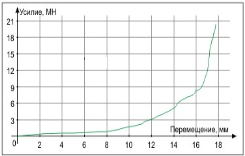

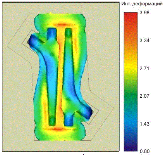

Моделирование штамповки со спаренной заготовкой отростками внутрь

В первом случае, когда исходной заготовкой служил цилиндр, значения температуры находились в интервале 850–920 0С. При использовании же профилированной заготовки распределение температуры колеблется в пределах 895–980 0С, при использовании плиты — в пределах 910–960 0С.

Проанализировав интенсивность деформации, можно отметить, что распределение накопленной деформации по объему поковки одинаковое, но значения параметров отличаются: при использовании цилиндрической заготовки они равны 1,05–2,61, профилированной заготовки — 1,12–2,66, плиты — 0,53–1,78.

Усилие на верхнем инструменте в конце операции для цилиндрической заготовки составило 22 МН, при штамповке заготовки из плиты — 10 МН, при моделировании штамповки профилированной заготовки — около 22 МН.

Коэффициент использования металла в схеме штамповки со спаренной заготовкой отростками внутрь: цилиндрическая заготовка — 0,53, заготовка из плиты — 0,55, профилированная заготовка — 0,60.

Схема распределения температуры, интенсивность деформаций и усилия при моделировании штамповки со спаренной заготовкой отростками внутрь представлены на рис. 4.

|

|

|

|

а) цилиндрическая заготовка |

|

|

|

|

|

б) заготовка из плиты |

|

|

|

|

|

в) профилированная заготовка |

|

Рис. 4. Схема распределения температуры, интенсивность деформаций и усилия при моделировании штамповки со спаренной заготовкой отростками внутрь

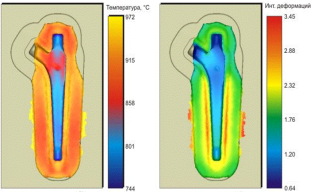

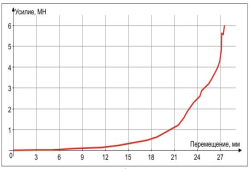

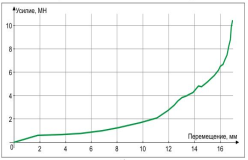

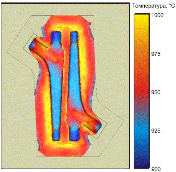

Моделирование штамповки со спаренной заготовкой отростками наружу

Схема распределения температуры, интенсивность деформаций и усилия при моделировании штамповки со спаренной заготовкой отростками наружу представлены на рис. 5.

|

|

|

|

|

а) цилиндрическая заготовка |

||

|

|

|

|

|

б) заготовка из плиты |

||

|

|

|

|

|

в) профилированная заготовка |

||

Рис. 5. Схема распределения температуры, интенсивность деформаций и усилия при моделировании штамповки со спаренной заготовкой отростками наружу

При использовании в качестве исходной цилиндрической заготовки температура достигала 900–975 0С, профилированной заготовки — 900–960 0С, плиты — 730–900 0С. Интенсивность деформации равна соответственно 0,95–2,3 (цилиндр), 0,80–2,3 (профилированная заготовка) и 0,4–1,57 (плита).

Усилие на верхнем инструменте в конце операции для цилиндрической заготовки составило 12 МН, при штамповке заготовки из плиты — 20 МН, при моделировании штамповки профилированной заготовки — около 9 МН.

Коэффициент использования металла в данном случае принял более высокие значения: цилиндрическая заготовка — 0,63, заготовка из плиты — 0,65, профилированная заготовка — 0,69.

Заключение

- Проанализировано влияние формы и типа исходной заготовки на технологические параметры процесса горячей объемной штамповки. Показано, что минимальные усилия деформации и рациональное заполнение гравюры штампа в случае единичной схемы штамповки достигаются при использовании заготовки в виде плиты, а при штамповке двух эндопротезов с отростками наружу — из профилированной заготовки.

- На основании компьютерного моделирования рассчитано необходимое количество операций штамповки. Проанализирована и подобрана рациональная температура заготовки перед штамповкой — 900 0С, рассчитана величина накопленной деформации для различных типов заготовок.

- Было показано, что единичные штамповки лучше получать из плиты треугольной формы, что дает максимальные значения коэффициента использования металла при рациональных показателях интенсивности деформаций, усилия штамповки и распределения температуры.

- Оценка усилия деформирования при штамповке спаренной заготовки показала, что при расположении в заготовке отростков наружу наименьшие усилия зафиксированы при штамповке из профилированной заготовки, а при расположении отростков внутрь — при штамповке из плиты.

Литература:

- Цыдыпов Б. С., Лыгденов Б. Д. Разработка технологии производства титановых эндопротезов // Успехи современного естествознания. — 2015. — № 1–8. — С. 1351–1354.

- Мажарова Г. Е., Комановский А. 3., Чечулин Б. Б. Обработка титановых сплавов давлением. — М.: Металлургия, 1977. — 96 с.

- Атрошенко А. П., Федоров В. И. Горячая штамповка труднодеформируемых материалов. — М.: Машиностроение, 1979. — 287 с.

- Артингер И. Инструментальные стали и их термическая обработка. Справочник. — М.: Металлургия, 1982. — 313 с.

- Горячая штамповка и прессование титановых сплавов / Л. А. Никольский, С. З. Фиглин, В. В. Бойцов и др. — М.: Машиностроение, 1975. — 285 с.

Похожие статьи

Обеспечение эффективности производства металлопродукции

Такая запись коэффициента использования металла позволяет судить о расходе металла на каждом из переходов - штамповке и механической обработки. То есть по всему производственному циклу, и отражает уровень технологии производства на предприятии.

Моделирование процесса возникновения погрешностей формы...

а) смещение оси заготовки из-за упругих деформаций станка и заготовки; б) смещение вершины резца от центра заготовки в связи

Это может привести к различной интенсивности съема металла, к увеличению динамических нагрузок, неравномерному износу инструмента, а...

Расчет стоимости получения заготовки различными методами

При проектировании технологического процесса механической обработки необходимо установить оптимальные припуски, которые бы обеспечивали заданную точность и качество обрабатываемых поверхностей. Припуски могут быть операционными и промежуточными.

Подход к численному моделированию процесса прессования...

Разработан подход к математическому моделированию процесса прессования предварительно нагретых алюминиевых цилиндрических заготовок. Рассмотрены основные этапы создания модели: построение геометрии, генерация сетки, задание электромагнитных, теплофизических...

Разработка перспективных технологии получения наноструктурных...

Исходная нами модифицированная заготовка в литом или уже предварительно

Использование для получения наноструктурированных полуфабрикатов равноканальной

При этом многократная, знакопеременная деформация металла осуществляется со сменой оси...

Анализ пластических деформаций при прокатке сплавов из...

Деформациями валков пренебрегаем. Высота заготовки после деформации после

Рис. 1. Расчетная схема: 1, 3 — валки; 2 — заготовка. В результате расчета получены поля

Максимум пластических деформаций

Моделирование обработки сложной поверхности детали...

Для этого требуется выполнить моделирование обработки сложной поверхности детали РИ, что требует

В процессе формирования винтовых стружечных канавок обрабатываемая заготовка имеет сложное

Ось вращения РИ скрещивается с осью вращения заготовки под углом .

Построение математической модели деформации резца...

Рассмотрим систему резец-заготовка в системе координат (y, z), связанной с точкой

Kp - коэффициент податливости резца, - математическая модель упругой системы заготовки, Kд

В работе была получена математическая модель деформации системы деталь-заготовка...

Конечно-элементное моделирование процесса раскатки фланца...

Рис. 1. Заготовка под раскатку детали с фланцем. На первом этапе осуществляют ротационную высадку заготовки и формируют на ее деформируемой части усеченный

Рис. 4. Графики распределения логарифмических деформаций по оси Х на этапе формообразования фланца.

Похожие статьи

Обеспечение эффективности производства металлопродукции

Такая запись коэффициента использования металла позволяет судить о расходе металла на каждом из переходов - штамповке и механической обработки. То есть по всему производственному циклу, и отражает уровень технологии производства на предприятии.

Моделирование процесса возникновения погрешностей формы...

а) смещение оси заготовки из-за упругих деформаций станка и заготовки; б) смещение вершины резца от центра заготовки в связи

Это может привести к различной интенсивности съема металла, к увеличению динамических нагрузок, неравномерному износу инструмента, а...

Расчет стоимости получения заготовки различными методами

При проектировании технологического процесса механической обработки необходимо установить оптимальные припуски, которые бы обеспечивали заданную точность и качество обрабатываемых поверхностей. Припуски могут быть операционными и промежуточными.

Подход к численному моделированию процесса прессования...

Разработан подход к математическому моделированию процесса прессования предварительно нагретых алюминиевых цилиндрических заготовок. Рассмотрены основные этапы создания модели: построение геометрии, генерация сетки, задание электромагнитных, теплофизических...

Разработка перспективных технологии получения наноструктурных...

Исходная нами модифицированная заготовка в литом или уже предварительно

Использование для получения наноструктурированных полуфабрикатов равноканальной

При этом многократная, знакопеременная деформация металла осуществляется со сменой оси...

Анализ пластических деформаций при прокатке сплавов из...

Деформациями валков пренебрегаем. Высота заготовки после деформации после

Рис. 1. Расчетная схема: 1, 3 — валки; 2 — заготовка. В результате расчета получены поля

Максимум пластических деформаций

Моделирование обработки сложной поверхности детали...

Для этого требуется выполнить моделирование обработки сложной поверхности детали РИ, что требует

В процессе формирования винтовых стружечных канавок обрабатываемая заготовка имеет сложное

Ось вращения РИ скрещивается с осью вращения заготовки под углом .

Построение математической модели деформации резца...

Рассмотрим систему резец-заготовка в системе координат (y, z), связанной с точкой

Kp - коэффициент податливости резца, - математическая модель упругой системы заготовки, Kд

В работе была получена математическая модель деформации системы деталь-заготовка...

Конечно-элементное моделирование процесса раскатки фланца...

Рис. 1. Заготовка под раскатку детали с фланцем. На первом этапе осуществляют ротационную высадку заготовки и формируют на ее деформируемой части усеченный

Рис. 4. Графики распределения логарифмических деформаций по оси Х на этапе формообразования фланца.