«Карта потока создания ценности» как ключевой элемент процесса сокращения продолжительности производственного цикла на предприятии

Авторы: Владыкин Анатолий Анатольевич, Оборина Галина Юрьевна

Рубрика: 14. Экономика и организация предприятия, управление предприятием

Опубликовано в

IV международная научная конференция «Экономика, управление, финансы» (Пермь, апрель 2015)

Дата публикации: 06.04.2015

Статья просмотрена: 3868 раз

Библиографическое описание:

Владыкин, А. А. «Карта потока создания ценности» как ключевой элемент процесса сокращения продолжительности производственного цикла на предприятии / А. А. Владыкин, Г. Ю. Оборина. — Текст : непосредственный // Экономика, управление, финансы : материалы IV Междунар. науч. конф. (г. Пермь, апрель 2015 г.). — Пермь : Зебра, 2015. — С. 159-167. — URL: https://moluch.ru/conf/econ/archive/133/7678/ (дата обращения: 25.04.2024).

Целью исследовательской работы является разработка комплекса мероприятий по сокращению длительности производственного цикла изготовления электродвигателя погружного насоса на участке обмотки на промышленном предприятии. В результате разработки «Карты потока создания ценности»- последовательного выполнения инновационных методов, входящих в состав системы «бережливого производства», удается не только уменьшить потери времени при изготовлении продукции, но и оптимизировать затраты, а главное подготовить фундамент для дальнейшего внедрения процесса перемен на предприятии.

Ключевые слова: «Карта потока создания ценности»; длительность производственного цикла; «Бережливое производство».

Разработка мероприятий, связанных с сокращением длительности производственного цикла является одной из актуальнейших задач современного производства. Как показывает практика, сокращение необходимо осуществлять одновременно, совершенствуясь по двум направлениям: уменьшая рабочий период цикла и полностью ликвидируя или сводя к минимуму различные перерывы. Все практические мероприятия по сокращению длительности производственного цикла вытекают из принципов построения производственного процесса, в первую очередь, из принципов пропорциональности, параллельности и непрерывности. Совершенствование организации производства носит комплексный характер и часто оказывает решающее влияние на длительность производственного цикла [5].

Особенности совершенствования производственного цикла будут рассмотрены нами на примере организации сборки статора электродвигателя марки ЭДБСТ 180–117 на участке обмотки предприятия ООО «Лысьванефтемаш» г. Лысьва Пермский край.

Основные пути совершенствования производства и организации труда сгруппированы и представлены нами по следующим 5 направлениям:

1) рациональная планировка рабочих мест, в соответствии с последовательностью технологических операций и совершенствованием организации передачи деталей с операции на операцию внутри участка (цеха);

2) сокращение времени перерывов, вызываемых авариями оборудования, для чего необходима четкая организация планово-предупредительного ремонта оборудования;

3) ускорение вспомогательных процессов путем широкой их механизации и автоматизации, благодаря чему они не только быстрее выполняются, но и повышается надежность обслуживания основных процессов;

4) организация подготовительной смены, в течение которой производится наладка оборудования, подготовка к производству материалов, инструмента, приспособлений;

5) внедрение сменно-суточного планирования и организация работ по часовому графику.

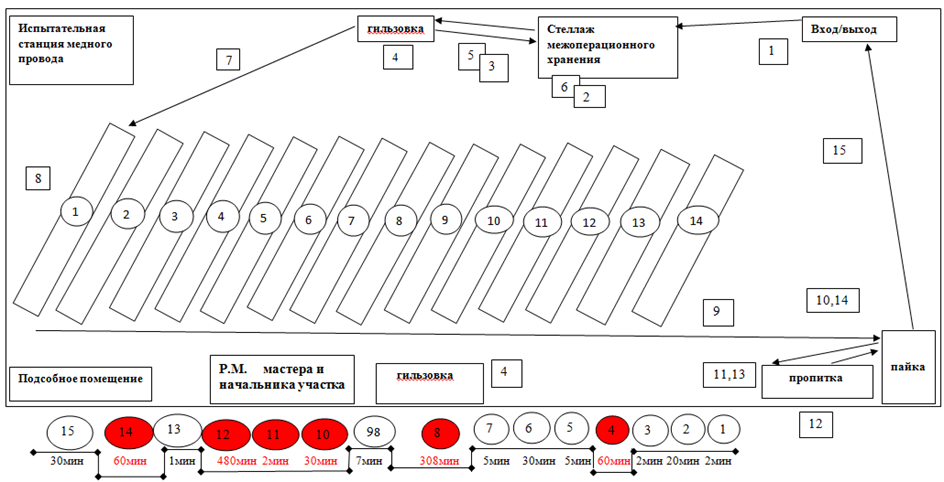

Все пять направлений объединяет в себе «Карта потока создания ценности» — схематически изображенная последовательность операций, наглядно показывающая производственный цикл изготовления продукции на исследуемом участке в рамках производственного процесса (рисунок 1).

Рис. 1. Производственный процесс сборки статора электродвигателя ЭДБСТ 180–117 на участке обмотки

Процесс сборки статора электродвигателя с точки зрения затрачиваемого времени включает в себя следующие15 операций:

1 операция — доставка статора на стеллаж межоперационного хранения (перемещение 2мин).

2 операция — ожидание статором своей очереди(когда его возьмут в работу)(20 мин).

3 операция — перемещение на участок гильзовки (2 мин);

4 операция — гильзация (60 минут, по плану должно быть 53 мин).

5 операция — перемещение статора обратно на стеллаж межоперационного хранения(5 мин).

6 операция — ожидание статором своей очереди(когда его возьмут в работу)(до 30 мин).

7 операция — перемещение статора в кабину для обмотки (5мин).

8 операция — укладка медного провода в пазы статора, контроль качества(307,8 минуты).

9 операция — перемещение статора на участок пайки (7 мин).

10 операция — контроль качества обмотки подачей напряжения на концы. Проверка фаз на всех трех катушках, сборка обмоток в единое целое, пайка нулевого провода, изоляция и укладка провода (30минут).

11 операция — транспортировка статора на участок пропитки. Контроль качества укладки обмотки. Подтверждение готовности статора к пропитке(2 мин).

12 операция — пропитка статора лаком или компаундом, охлаждение его до комнатной температуры(480мин).

13 операция — транспортировка статора на участок пайки (1 мин).

14 операция — пайка выводных концов (60 мин).

15 операция — статор готов к следующей операции. Его транспортируют на стеллаж межоперационного хранения, где он ждет своей очереди последующей сборки (30 мин).

Карта потока создания ценности (таблица 1) является одним из ключевых элементов методологии «бережливого производства» с точки зрения основы(фундамента), на котором строится процесс по сокращению потерь времени и оптимизации затрат [1].

Таблица 1

Карта текущего состояния потока создания ценности

|

№ п.п |

15 |

14 |

13 |

12 |

11 |

10 |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

Итого |

||

|

Действие, операции |

Транспортировка на стеллаж межоперационного хранения |

Операции по пайке выводных концов |

Транспортировка на участок пайки |

Пропитка статора компаундом |

Транспортировка на участок пропитки |

Сборка. изоляция, укладка провода, пайка выводных концов |

Транспортировка на участок пайки |

Операции по обмотке и укладке провода |

Транспортировка на стенд для обмотки |

Хранение |

Транспортировка на стеллаж межоперационного хранения |

Гильзация |

Транспортировка на участок гильзовки |

Хранение |

Транспортировка на стеллаж межоперационного хранения |

|||

|

Место реализации действий |

Участок складирования |

Участок пайки |

Участок пайки |

Участок пропитки |

Участок пропитки |

Участок пайки |

Участок пайки |

Участок обмотки |

Участок обмотки |

Участок складирования |

Участок складирования |

Участок гильзовки |

Участок гильзовки |

Участок обмотки |

Участок складирования |

|

||

|

Время создания ценности |

мин |

|

60 |

|

480 |

|

30 |

|

270 |

|

|

|

60 |

|

|

|

900 |

|

|

Время в течение, которого ценность не создается |

Транспортировка |

мин |

2 |

|

1 |

|

2 |

|

7 |

|

5 |

|

5 |

|

2 |

|

2 |

26 |

|

Контроль |

мин |

|

|

|

|

2 |

5 |

|

38 |

|

|

|

|

|

|

|

45 |

|

|

Хранение |

мин |

30 |

|

|

|

|

|

|

|

|

30 |

|

|

|

20 |

|

80 |

|

|

Общее время выполнения операции |

мин |

32 |

60 |

1 |

480 |

4 |

35 |

7 |

308 |

5 |

30 |

5 |

60 |

2 |

20 |

2 |

1051 |

|

|

Количество рабочего персонала |

чел. |

1 |

2 |

1 |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

19 |

|

Важность и значимость данного документа состоит в том, что:

1) карта помогает увидеть не только отдельный производственный процесс, в нашем случае такой, например, как «гильзовка», «укладка обмотки», «бандажирование», но и увидеть весь поток целиком;

2) карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в потоке создания ценности;

3) карта — это единый язык, на котором можно обсуждать все производственные процессы;

4) карта делает многие решения, связанные с потоком, ясными, понятными и простыми для понимания;

5) карта увязывает концепции бережливого производства и другие инновационные методы устранения потерь;

Следует отметить, что построение карты потока создания ценности дает возможность видеть и сосредоточиться на идеальном или по крайней мере улучшенном состоянии процесса и кроме того:

1) карта служит основой для составления плана внедрения новых подходов в сокращение производственного цикла;

2) карта показывает связь между информационными и материальными потоками;

3) карта более полезный инструмент, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т.д;

4) построение карты потока создания ценности – это качественно более полезный инструмент для обобщения цифр при определении срочности или проведении измерений, потому, что дает возможность влиять на эти цифры;

5) карта позволяет упростить передачу полномочий от менеджера к менеджеру, тем самым обеспечить преемственность процесса совершенствования.

Как видно из таблицы 1, время, в течение которого ценность не создается, для каждой единицы продукции составляет приблизительно 2,5 часа из 17,5 часов запланированных. В рамках годовой программы выпуска (251 шт.) в 2014г. эта цифра составляет порядка 630 часов непроизводительного труда, а это 78 смен из 549. На сегодняшний день это слишком высокие потери времени, ничем не оправданные и препятствующие эффективной работе предприятия. Упрощенный анализ сделан лишь для одной модели электродвигателя(ЭДБСТ 180–117). Ее удельный вес в общем объеме производства за 2014г. (12492 шт.) всего 2 %. Аналогично можно было бы рассчитать потери времени для других моделей. Этот факт заставляет руководство предприятия искать причины потерь и разрабатывать мероприятия для их ликвидации.

Следует отметить, что построение карты будущего состояния потока создания ценности дает возможность видеть и сосредоточиться на идеальном или по крайней мере улучшенном состоянии процесса и кроме того:

1) карта служит основой для составления плана внедрения новых подходов в сокращение производственного цикла;

2) карта показывает связь между информационными и материальными потоками;

3) карта более полезный инструмент, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т.д;

4) построение карты будущего состояния потока создания ценности –это качественно более полезный инструмент для обобщения цифр при определении срочности или проведении измерений, потому, что дает возможность влиять на эти цифры;

5) карта позволяет упростить передачу полномочий от менеджера к менеджеру, тем самым обеспечить преемственность процесса совершенствования.

Рассматривая сам комплекс мероприятий по внедрению инновационной методики следует остановиться на нескольких последовательных этапах, как наиболее значимых и важных, а именно [4]:

- определении материальных и информационных потоков;

- выборе семейства продукции для производства;

- назначении менеджера будущего состояния потока создания ценности;

- выборе и использовании инструмента построения карты будущего состояния;

- переходе на следующий уровень процесса совершенствования;

- непрерывном улучшении потока создания ценности, работа менеджмента.

Представим каждый из этапов более подробно.

1 этап. Определение материальных и информационных потоков.

Всегда, как только речь заходит о производственном процессе, встает вопрос о порядке перемещения материалов внутри участка(цеха, завода). Это так называемый материальный поток в рамках организации производства. Вместе с тем существует и другой поток — информационный, который сообщает каждому процессу, каждой операции, что производить и что делать дальше. Материальный и информационный потоки — это две стороны одной медали. Мы должны четко представлять себе оба эти потока. В нашем примере материальный и информационный поток нашли отражение в регламенте производственного процесса, (см. рисунок 1).

В условиях бережливого производства информационный поток имеет такое же важное значение, как и материальный. Наша задача — организовать информационный поток таким образом, чтобы каждая операция производственного процесса выполняла бы только те действия, которые нужны следующему процессу, и тогда, когда ему это нужно. В этом случае часть операций можно будет объединить, а от отдельных, не создающих приращения ценности, просто отказаться. Но для этого нам необходимо «видение» всей картины процесса, чтобы сосредоточиться на идеальном или по крайней мере улучшенном состоянии потока [4].

2 этап. Выбор номенклатуры продукции для производства.

Годовой план выпуска продукции и номенклатура определены производственной программой предприятия. Однако, прежде чем строить карту будущего состояния потока создания ценности (таблица 2), необходимо точно выяснить, на каком из видов продукции следует сфокусировать внимание, поскольку для каждого семейства продуктов потребуется свой вариант карты. Под номенклатурой предлагается понимать группу продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках, подвергаясь одним и тем же операциям.

Следует сказать, что главной задачей для нас на этом этапе будет определить состояние готовности производства к выпуску данной номенклатуры, т. е. наличие комплектующих и расходных материалов, а так же своевременное проведение профилактических и ремонтных работ оборудования и подготовка инструмента для качественного выполнения процесса. Если готовность вызывает сомнения, необходимо внести коррективы в работу соответствующих служб., а возможно и в производственную программу выпуска продукции в целом.

3 этап. Назначение менеджера будущего состояния потока создания ценности.

Отслеживая поток создания ценности для продуктовой группы (линейки), можно наблюдать, что при определенной организационной структуре (чаще всего это линейная или линейно-функциональная организационная структура) за конкретный поток создания ценности никто конкретно не несет ответственности. Локализация интересов отдельных участков превалирует над целостностью картины. Это означает, что отдельные участки процесса выполняются способами, оптимальными с их точки зрения, а не с точки зрения всего потока создания ценности в целом [2].

Таблица 2

Карта будущего (бережливого) состояния потока создания ценности

|

№ п.п |

15 |

14 |

13 |

12 |

11 |

10 |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

Итого |

||

|

Действие, операции |

Транспортировка на стеллаж межоперационного хранения |

Операции по пайке выводных концов |

Транспортировка на участок пайки |

Пропитка статора компаундом |

Транспортировка на участок пропитки |

Сборка. изоляция, укладка провода, пайка выводных концов |

Транспортировка на участок пайки |

Операции по обмотке и укладке провода |

Транспортировка на стенд для обмотки |

Хранение |

Транспортировка на стеллаж межоперационного хранения |

Гильзация |

Транспортировка на участок гильзовки |

Хранение |

Транспортировка на стеллаж межоперационного хранения |

|||

|

Место реализации действий |

Участок складирования |

Участок пайки |

Участок пайки |

Участок пропитки |

Участок пропитки |

Участок пайки |

Участок пайки |

Участок обмотки |

Участок обмотки |

Участок складирования |

Участок складирования |

Участок гильзовки |

Участок гильзовки |

Участок обмотки |

Участок складирования |

|

||

|

Время создания ценности |

мин |

|

50 |

|

480 |

|

30 |

|

255 |

|

|

|

52 |

|

|

|

867 |

|

|

Время в течение, которого ценность не создается |

Транспортировка |

мин |

2 |

|

1 |

|

2 |

|

7 |

|

5 |

|

5 |

|

2 |

|

2 |

26 |

|

Контроль |

мин |

|

|

|

|

2 |

5 |

|

32 |

|

|

|

|

|

|

|

39 |

|

|

Хранение |

мин |

30 |

|

|

|

|

|

|

|

|

30 |

|

|

|

20 |

|

80 |

|

|

Общее время выполнения операции |

мин |

32 |

50 |

1 |

480 |

4 |

35 |

7 |

287 |

5 |

30 |

5 |

52 |

2 |

20 |

2 |

1012 |

|

|

Количество рабочего персонала |

чел. |

1 |

2 |

1 |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

19 |

|

Задача этого этапа архисложная, потому, что именно здесь происходит объединение всех трех составляющих эффективности карты потока создания ценности — материального потока, информационного потока и человеческого фактора. Человеческий фактор, в частности менеджмент процесса на сегодняшний день — это наиболее трудоемкая часть всей организации сокращения производственного цикла. Отсюда возникает необходимость провести детализацию и посвятить этой составляющей комплекса мероприятий отдельный этап.

В идеале, чтобы избежать локализации интересов отдельных функциональных подразделений или фокусировке на изолированных процессах, нужен один человек — лидер, наделенный правами, готовый взять на себя ответственность за понимание значения потока создания ценности в целом и имеющий возможности для его практического улучшения. В работе М.Ротера, Д. Шука «Учитесь видеть бизнес процессы» такого человека называют менеджер потока создания ценности, он подчинен непосредственно генеральному директору и имеет власть, необходимую для реализации перемен [4].

4 этап. Выбор и использование инструмента построения карты будущего состояния.

Визуализация потока создания ценности, т. е. видение всей картины процесса производства продукции в целом, с помощью карты может быть использовано в качестве эффективного инструмента налаживания коммуникативных связей между структурными подразделениями предприятия. Кроме того, визуализация служит действенным инструментом планирования и управления процессом перемен на предприятии. Карта потока создания ценности — это некий доступный и понятный всем участникам процесса язык общения. Так же как и при изучении любого нового языка здесь требуется четкое соблюдение установленных правил, до тех пор, пока они не станут выполняться на уровне рефлексов [4].

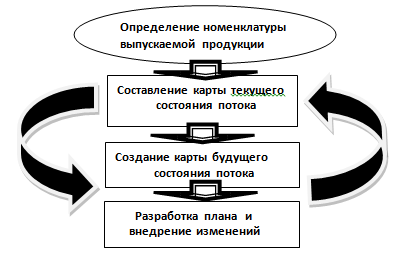

В нашем случае есть необходимость в разработке определенного алгоритма действий (рисунок 2), способного через описание текущего состояния(сегодняшнего положения дел) на участке обмотки электродвигателей, проанализировать информационный поток и приступить к «построению будущего состояния» [2].

При таком состоянии операционные потери будут максимально сокращены, а время производственного цикла значительно уменьшено, благодаря исключению из процесса не создающих ценности операций. Карта будущего состояния (см.таблицу 2) — это процесс постоянного улучшения на уровне бережливого потока создания ценности.

Рис. 2. Алгоритм разработки и построения бережливого потока создания ценности

При появлении такой карты, наверняка возникнет необходимость внести коррективы в оперативно- производственный план предприятия, да и годовая программа производства возможно потребует серьезных изменений.

При появлении такой карты, наверняка возникнет необходимость внести коррективы в оперативно- производственный план предприятия, да и годовая программа производства возможно потребует серьезных изменений.

5 этап. Переход на следующий уровень процесса совершенствования.

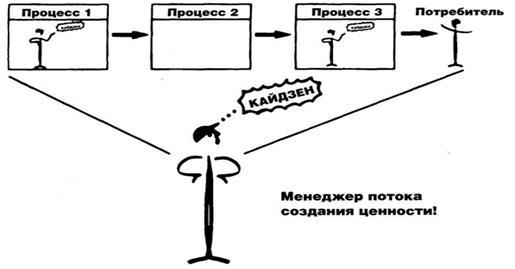

Подготовка, планирование и построение карты будущего состояния потока создания ценности создаст возможность для перехода предприятия на новый уровень процесса совершенствования. В бережливом производстве этот процесс получил название «Кайдзен»- непрерывные улучшения. Комплексная концепция, охватывающая философию производства, теорию и инструменты менеджмента, позволяющая достичь неоспоримого преимущества в конкурентной борьбе на современном этапе. Как сказал Д.Вумек: «Кайдзен — это стратегия совершенствования, ориентированная на клиента» [1].

В нашем случае улучшение потока создания ценности — кайдзен потока можно рассматривать как управление процессом кайдзен. И кайдзен потока - улучшение потока создания ценности, и кайдзен процесса - исключение потерь на уровне сокращения производственного цикла усилиями каждого из участников процесса, нужны на предприятии: улучшение в одном влечет улучшение другого. Кайдзен потока сфокусирован на материальном и информационном потоках (для чего надо видеть поток целиком), а кайдзен процесса ориентирован на людей и ход процесса.

6 этап. Непрерывное улучшение потока создания ценности, работа менеджмента.

Весь смысл непрерывного улучшения потока создания ценности состоит в том, чтобы достичь наибольшего результата по созданию(выпуску готовой продукции для внутреннего и внешнего потребителя с максимально коротким циклом изготовления (временем) выполнения заказа(чтобы только подтвердить прием заказа в производство) и с нулевым временем переналадки оборудования при изменении номенклатуры выпускаемой продукции [4].

Для того, чтобы добиться высоких показателей при внедрении системы бережливого потока создания ценности, необходим опыт и постоянная тренировка навыков визуализации, планирования, проектирования и внедрения(рисунок 3).

Рис. 3. Непрерывное улучшение потока создания ценности, работа менеджмента (М.Ротер, Д. Шук)

Задача непростая и является, пожалуй, самой трудоемкой и затратной во всем цикле производства, поскольку включает в себя постоянное совершенствование менеджмента процесса. И дело здесь не только в том, что руководители, включая и ТОП-менеджеров, должны понимать, что их роль состоит в видении всего потока, разработке видения улучшенного будущего состояния потока, но и в лидерстве на пути его достижения.

Ответственность за выполнение взятых обязательств делегировать нельзя. Нельзя устранить потери, опираясь лишь на достижение локальных целей. Только комплексный подход, основанный на принципах бережливого производства, в сочетании с добровольным желанием делать все возможное и необходимое для достижения запланированных результатов и постоянным стремлением справляться с неудачами и учиться, способны создать действительно высококачественный поток. И это еще не все. Постоянные попытки устранить перепроизводство, невзирая на границы структурных и функциональных подразделений, приведут к положительным изменениям в мировоззрении третьего элемента потока — производственного персонала предприятия.

Менеджменту следует выделить время, чтобы по-настоящему обучить персонал, — и сделать это так, чтобы люди могли все делать сами. Кроме того, обучать персонал следует преимущественно не в учебных помещениях (даже если таковые существуют), но общаясь с людьми в ходе повседневной работы [2].

Начиная от генерального директора до цехового мастера, слова и действия менеджеров должны способствовать развитию бережливого потока создания ценности. Обучение не должно ограничиваться несколькими минутами общения на ежедневных оперативках. Обучение должно стать неотъемлемой частью каждодневной работы. Инструменты в виде карт потока должны стать понятным и инстинктивным средством коммуникации на любом уровне.

Как только сотрудники предприятия научатся правильно определять ценность на любом из участков производственного процесса, видеть весь поток создания ценности, непрерывно добавлять ценность в продукт на каждом этапе потока, все без исключения участники процесса поймут, что путь ведущий к улучшению бесконечен. «Можно постоянно и планомерно уменьшать трудозатраты, время, производственные площади, себестоимость и число ошибок, при этом создавая продукт, который все больше и больше приближается к тому, что действительно нужно потребителю» [5].

Литература:

1. Вумек Д., Джонс Д. Бережливое производство: как избавиться от потерь и добиться процветания Вашей компании.- М.: Альпина Бизнес Букс.-2004.-360с.

2. Детмер. У., Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию [Текст]. -М.: Альпина Бизнес Букс. -2007. -444с.

3. Егорова Т. А. Проектирование производственных систем: Учебное пособие. — СПб: Питер, 2004. — 304с.

4. Ротер М. Шук Д. Учитесь видеть бизнес-процессы. Практика построения картпотоков создания ценности.-М.: Альпина Бизнес Букс 2004.-138с.

5. Файнгольд М. Л., Кузнецов Д. В. Основы расчета длительности производственного цикла (методология и теория) / Под науч. ред. М. Л. Файнгольда. — Владимир: Издательство ВГПУ, 2001. — 63с.

Ключевые слова

, «Карта потока создания ценности», длительность производственного цикла, «Бережливое производство»Похожие статьи

Система оперативно-календарного планирования на...

Это обуславливается тем, что в процессе формирования производственных планов в настоящее время необходимо учитывать

Каждая технологическая операция с помощью алгоритма формирования цехового плана рассчитывается и передается на конкретный участок.

Применение современных средств моделирования для...

-организация складирования и хранения предметов труда

Данный принцип обеспечивает минимальное межоперационное пролеживание предметов труда и тем самым обеспечивает сокращение длительности производственного цикла.

Этапы технологического процесса изготовления швейных изделий

Процесс изготовления швейных изделий занимает значительный удельный вес в общем цикле технологического процесса их производства

‒ последовательный — последовательное выполнение операции на всех участках детали одним или несколькими инструментами...

Информационная система оперативно-диспетчерского...

Для реализации функциональных задач оперативно-диспетчерского управления основными процессами производственных участков хлопкоперерабатывающего предприятия необходимо разработать проект концептуальной модели процесса ОДУ с использованием...

Модернизация производственного участка вагоноремонтного цеха

Вагонное хозяйство сформировалось как самостоятельная отрасль железнодорожного транспорта в 1933 г. Важнейшее значение в совершенствовании перевозочного процесса принадлежит именно вагонному хозяйству...

Проектирование информационной системы...

Анализ особенностей оперативно-диспетчерского управления производственным участком и существующих автоматизированных систем оперативного управления производством мукомольного предприятия показывает, что производственный процесс данного предприятия...

Разработка производственного процесса (на примере...)

Более подробно остановимся на разработке процесса «Производство извести», который представляет совокупность технологических операций, связанных между собой материальными и информационными потоками и осуществляемых для производства конечного продукта.

Инновационные методики системы «бережливого производства»...

Транспортировка на входной участок. 10. 0,1.

Основные термины (генерируются автоматически): производственный процесс, система, экономический эффект, предприятие, мина, готовая продукция, производственный цикл, процесс, время, будущее состояние.

Совершенствование учета производственных запасов на...

- надлежащее хранение и учет материалов; - планомерное и бесперебойное снабжение цехов и участков производственными запасами

- осуществление комплекса операций, связанных с выполнением контроля, сортировки производственных запасов [2, с. 74].

Похожие статьи

Система оперативно-календарного планирования на...

Это обуславливается тем, что в процессе формирования производственных планов в настоящее время необходимо учитывать

Каждая технологическая операция с помощью алгоритма формирования цехового плана рассчитывается и передается на конкретный участок.

Применение современных средств моделирования для...

-организация складирования и хранения предметов труда

Данный принцип обеспечивает минимальное межоперационное пролеживание предметов труда и тем самым обеспечивает сокращение длительности производственного цикла.

Этапы технологического процесса изготовления швейных изделий

Процесс изготовления швейных изделий занимает значительный удельный вес в общем цикле технологического процесса их производства

‒ последовательный — последовательное выполнение операции на всех участках детали одним или несколькими инструментами...

Информационная система оперативно-диспетчерского...

Для реализации функциональных задач оперативно-диспетчерского управления основными процессами производственных участков хлопкоперерабатывающего предприятия необходимо разработать проект концептуальной модели процесса ОДУ с использованием...

Модернизация производственного участка вагоноремонтного цеха

Вагонное хозяйство сформировалось как самостоятельная отрасль железнодорожного транспорта в 1933 г. Важнейшее значение в совершенствовании перевозочного процесса принадлежит именно вагонному хозяйству...

Проектирование информационной системы...

Анализ особенностей оперативно-диспетчерского управления производственным участком и существующих автоматизированных систем оперативного управления производством мукомольного предприятия показывает, что производственный процесс данного предприятия...

Разработка производственного процесса (на примере...)

Более подробно остановимся на разработке процесса «Производство извести», который представляет совокупность технологических операций, связанных между собой материальными и информационными потоками и осуществляемых для производства конечного продукта.

Инновационные методики системы «бережливого производства»...

Транспортировка на входной участок. 10. 0,1.

Основные термины (генерируются автоматически): производственный процесс, система, экономический эффект, предприятие, мина, готовая продукция, производственный цикл, процесс, время, будущее состояние.

Совершенствование учета производственных запасов на...

- надлежащее хранение и учет материалов; - планомерное и бесперебойное снабжение цехов и участков производственными запасами

- осуществление комплекса операций, связанных с выполнением контроля, сортировки производственных запасов [2, с. 74].