В инфраструктуре современного мира все чаще возникают вопросы по аккумулированию и передачи электрической энергии, становящиеся актуальными и требующими ответов. Одним из привлекательных вариантов ответа может быть суперконденсатор с углеродными электродами. Благодаря высоким значениям удельных мощностей, большим скоростям заряда и разряда и длительному времени жизни, данные устройства активно завоевывают различные области энергетики, стационарного и транспортного назначения.

Энергоемкость суперконденсаторов повышается за счет увеличения емкости двойного электрического слоя углеродных электродов. Углеродные электроды — сложная многокомпонентная система, обладающая высокоразвитой активной поверхностью, хорошей электронной и ионной проводимостью. Качество работы углеродных электродов во многом зависит от их структуры и исходного углеродного материала. К сожалению, структура слоя и протекающие в нём процессы недостаточно изучены, имеющиеся в литературе данные спорны. В связи с этим комплексные экспериментальные исследования структуры углеродных электродов представляют существенный интерес. Исходя из этого, возникает прикладная задача по разработке способа активации угля из древесного сырья, использующегося в качестве исходного материала углеродных электродов суперконденсаторов, чему и посвящена данная работа.

Данная работа посвящена сравнению пористой структуры и емкостных характеристик активированных углей при различном соотношении активатора и угля.

Экспериментальная часть.

В качестве сырья для активации используют различные материалы: полимеры, нефтяной пек, ископаемый уголь, растительную биомассу (торф, древесину и ее компоненты, скорлупу орехов) и др. [1,5]. При этом все прекурсоры перед активацией обычно карбонизуют.

На основании проведенного литературного обзора известных методик активации углей с различными веществами (СО2, пары воды, КОН, NaOH, HNO3) для суперконденсаторов, была выбрана методика щелочной активации карбонизата (продукта пиролиза древесного сырья). В процессе термохимической активации с щелочью учтены параметры получения пористой структуры и других характеристик, удовлетворяющих требованиям эффективной работы суперконденсаторов. Поэтому в данной работе мы использовали щелочную активацию. В общем виде способ активации угля из древесного сырья выглядит следующим образом:

смешивание карбонизата с натриевой щелочью (массовое отношение исходного карбонизованного материала к активатору варьировали в пределах 1:1.5–2.8) и последующий нагрев в инертной атмосфере до температуры 500–750 °С и выдержка в течение заданного времени — собственно активация. На данном этапе происходит формирование пористой структуры за счет взаимодействия щелочи с карбонизатом;

нейтрализация активированного угля в серной или соляной кислоте. На данном этапе удаляется активатор (щелочь) за счет взаимодействия образца с раствором кислоты;

отмывка продукта от кислоты в воде;

термовакуумная сушка для удаления воды и получения требуемой влажности;

Для точного расчета необходимого количества активирующего агента — гидроксида натрия используют показатель содержания нелетучего углерода. Для расчета этого показателя принимают во внимание влажность сырья, содержание золы и количество летучих продуктов (для различных партий древесного угля этот показатель может отличаться).

Результаты экспериментов иобсуждение.

- Исследование пористой структуры углей.

В работе были исследованы 5 образцов углей: № 1 — исходный уголь, № 2 — уголь активированный NaOH в соотношении 1:1, № 3 — уголь активированный NaOH в соотношении 1:1,25, № 4 — уголь активированный NaOH в соотношении 1:1,5, № 5 — уголь активированный NaOH в соотношении 1: 2. Все угли активировались при температуре 600С в течение 2 часов. В работе использовался в качестве сырья древесный уголь из ольхи.

Исследование пористой структуры углей проводилось с помощью адсорбционного метода Лимитированного Испарения (ЛИ) [2]. Он основан на анализе кинетики испарения адсорбата из рабочей ячейки с исследуемым материалом в квазиравновесных условиях измерения.

Диапазон измеряемых относительных давлений: 0.01–0.995 и радиусов пор: 1–200 нм.

В основе принципа действия метода лежит положение, что при данных квазиравновесных условиях проведения процесса скорость испарения из ячейки будет простой функцией только равновесного давления пара внутри ячейки над образцом. Это дает возможность получить изотерму десорбции жидкости из анализируемого образца путем измерения только квазиравновесной кривой испарения (зависимость потери массы адсорбата во времени) без измерения давления паров. Последняя величина определяется по скорости испарения из рабочей ячейки.

Из полученных экспериментальных данных по сушке образцов произвели построение изотерм десорбции и соответствующие распределения объема пор по радиусам пор. Распределения объемов пор по размерам были получены с помощью уравнения Доллимор — Хилла с учетом толщины адсорбционной пленки на поверхности пор в рамках щелевидной модели пор.

Все расчеты: изотерм десорбции, распределений пор по радиусам и удельных поверхностей производятся в специально разработанной программе.

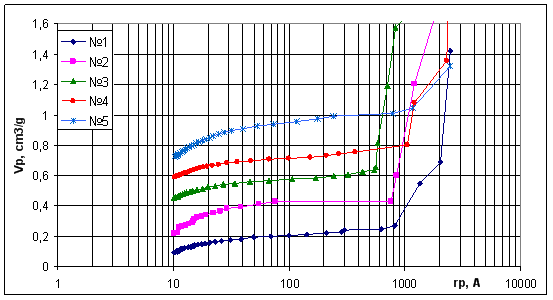

Рис. 1. Кумулятивные кривые распределения объемов пор по радиусам пор

№1 — исходный уголь, №2 — уголь активированный NaOH в соотношении 1:1, №3 — уголь активированный NaOH в соотношении 1:1,25, №4 — уголь активированный NaOH в соотношении 1:1,5, №5 — уголь активированный NaOH в соотношении 1: 2.

На рис.1 четко прослеживается зависимость объема микропор от количества добавленного при активации катализатора. С увеличением количества катализатора увеличивается объем микропор в получяемом материале от исходного объема в неактивированном угле 0,1 см3/г до 0,7 см3/г при соотношении с катализатором 1:2.

- Изучение элементного состава

Одним из наглядных способов проверки качества полученного активированного угля, является его элементный состав. В нашей работе анализировались два типа исходных углей и полученные из них активированные угли.

Из таблицы видно, что исходный уголь марки Тайган обладает лучшим качеством по сравнению с исходным углем марки Профессионал. Особенно важно, обратить внимание на такие элементы как: железо, никель, хром, по которым различие почти в два раза.

Если сравнивать уже активированные угли с исходными, то мы видим существенную разницу в содержании примесей, а по некоторым элементам, даже их отсутствие. Можно сделать вывод, что выбранный метод термохимической активации угля из березовых пород древесины, позволяет получить активированные угли высокой чистоты. Чистота углей зависит в первую очередь от чистоты исходных углей, а во вторую — от качества проведения 2-й и 3-й стадии активации угля (деминерализации и отмывки).

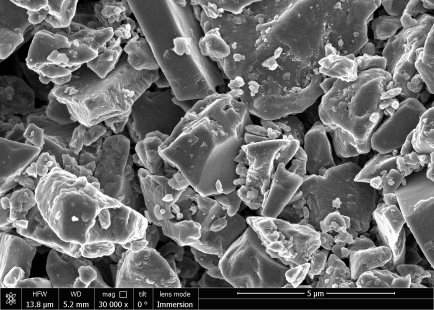

На рис. 2 приведена микрофотография исходного активированного угля, из которой следует, что используемый АУ содержит частицы с размером в диапазоне от нескольких микрон до величин порядка 100 нм, причем массовая доля мелких частиц относительно не велика.

Рис. 2. Электронная микрофотография исходного активированного угля

- Зольность углей

Сущность метода заключается в озолении навески образца в муфельной печи, прокаливании зольного остатка до постоянного веса при температуре (850+25)◦С и взвешивании полученного остатка.

Полученная зольность активированных углей не превышает 0,1 %.

- Изучение влияния полученных активированных углей на удельные электрохимические характеристики суперконденсаторов

Двойнослойные суперконденсаторы на сегодняшний день являются популярным направлением исследований ввиду их высоких мощностных характеристик, совмещенных с достаточными значениями удельной энергии [3,4,6]. Энергия суперконденсаторов запасается в двойном слое на границе фаз электрод-электролит. Благодаря нехимическому накоплению энергии, суперконденсаторы имеют преимущество перед аккумуляторами в расчете мощности на единицу массы.

Энергоемкость суперконденсатора определяется емкостью электродов. Самым распространенным материалом для электродов СК является активированный уголь. В работе для изготовления электродов применялась технология раскатки [7]. Уголь смешивался с этиловым спиртом до сметанообразного состояния, и добавлялась суспензия фторопласта Ф-4Д (5 % для электродов СК с водным, 10 % для электродов СК с органическим электролитом). Полученную смесь перемешивали до тестообразного состояния и затем раскатывали на валках.

Для получения емкостных характеристик электроды испытывались в составе модельных суперконденсаторов как с водным, так и с неводным электролитом.

- Водный электролит. Толщина электродов 400 мкм. Электроды высушивались (1 час в вакууме при 250 С) и пропитывались в 3.4 М растворе серной кислоты под вакуумом. В качестве межэлектродного сепаратора использовалась пористая полипропиленовая мембрана толщиной 20 мкм. Площадь электродов 4.15 см2. В качестве подложки-токосъема использовалась фольга из терморасширенного графита, толщиной 200 мкм, пропитанная специальным наполнителем для обеспечения непроницаемости фольги для электролита.

- Органический электролит. Толщина электродов 200 мкм. Электроды высушивались (4 часа в вакууме при 250 С) и пропитывались в 1 М растворе тетраэтиламмония тетрафторбората (Et4NBF4) в ацетонитриле под вакуумом. В качестве межэлектродного сепаратора использовалась пористая целлюлозно-бумажная мембрана толщиной 20 мкм. Площадь электродов 4.15 см2. В качестве подложки-токосъема использовалась алюминиевая фольга. Все операции производили в боксе в атмосфере азота с точкой росы -75 °С.

Сборка электродов (для обоих электролитов) осуществлялась следующим образом. Электроды, разделенные пропитанным электролитом сепаратором, прижимались с обеих сторон фольгой. По периметру электроды герметизировались полиизобутиленом. Ячейка зажималась (давлением 10 атм) между позолоченными пластинами, к которым присоединялись клеммы потенциостата (Elins 30-S).

Емкость СК определялась при его полном разряде постоянным током после пятиминутной выдержки при разности потенциалов 1 В (для водного электролита) и 2.5 В (для органического электролита). Внутреннее сопротивление рассчитывалось по падению напряжения при скачке тока в начале заряда СК. Большинство экспериментов проводилось при комнатной температуре, однако часть испытаний проходила в термостатируемом шкафу.

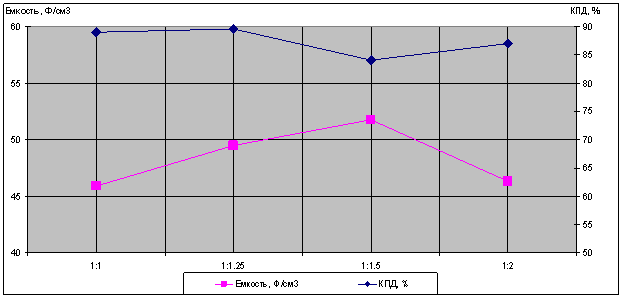

Для получения высоких электрохимических характеристик необходимо учитывать особенности используемого электролита. В работе исследовались характеристики серии углей с различным массовым соотношением активатора к активируемому материалу. В случае для водного электролита — раствора H2SO4 плотностью 1.2 г/см3 — наилучших емкостных показателей получается добиться на угле произведенном при соотношении активатор/активируемый материал 1:1.5, однако стоит отметить, что за высокую емкость приходится расплачиваться относительно низкими значениями КПД.

Рис. 3. Зависимость емкости и КПД от соотношения активатора, водный электролит

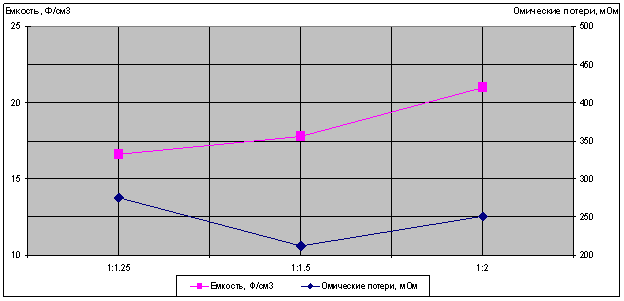

Для неводного электролита, в нашем случае это 1М раствор тетраэтиламмония тетрафторбората в ацетонитриле, значение имеют уже другие параметры углей, в связи с чем лучшие характеристики получены на угле, синтезированном при соотношении 1:2. Стоит отметить, что данный уголь имеет несколько большее значение омических потерь в сравнении с углем произведенным в той же серии при соотношении 1: 1.5.

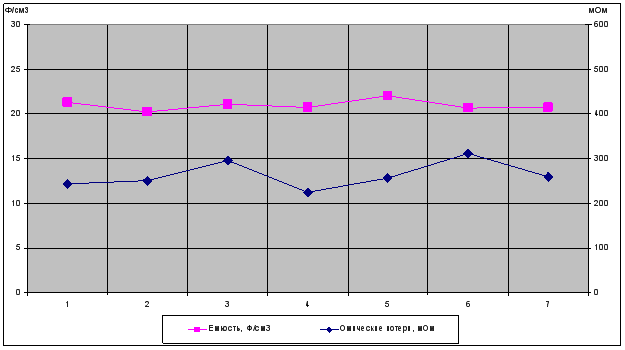

Рис. 4. Зависимость емкости и омических потерь от соотношения активатора, неводный электролит

Отклонения по емкости углей произведенных при одинаковых условиях составляют не более 2 % средняя емкость по партии 21 Ф/см3, по омическим характеристикам разброс несколько более обширен, но в среднем значение омических потерь представляет около 265 мОм.

Рис. 5. Воспроизводимость технологии по емкости и омическим потерям

Емкость во всех графиках получена при одиночном разряде после пятиминутной выдержки на напряжении 1В(водный электролит) и 2.5В(неводный) плотность тока разряда 20 мА/см2 для водного и 10 мА/см2 для неводного электролита. Площадь ячейки — 4.15см2.

Выводы.

В результате работы был разработан способ активации угля из древесного сырья, получены данные по влиянию режимных параметров процесса термохимической активации на распределение пор, удельную емкость в различных электролитах древесных активированных углей

Исследование выполнено за счет гранта Российского научного фонда (проект номер 14–50–00124)

Литература:

- Школьников Е. И., Волков В. В. Получение изотерм десорбции паров без измерения давления // Доклады РАН. Физ. Химия. 2001. Т. 378. № 4. С. 507–510.2. Школьников Е. И. Сидорова Е. В. Аналитическое уравнение для расчета распределений пор по размерам из адсорбционных данных // Доклады РАН. Физ. Химия. 2007. Т.412. № 3. С. 357–360.

- Школьников Е. И., Вервикишко (Виткина) Д. Е. Особенности нанопористой структуры углеродных материалов. Метод Лимитированного Испарения. Теплофизика Высоких Температур. 2010. Т.48. № 6. С. 854–861

- Shkolnikov E.I., Sidorova E.V., Malakhov A.O., Volkov V.V., Julbe A., Ayral A. Estimation of pore size distribution in MCM-41-type silica using a simple desorption technique // Adsorption. 2011. Vol. 17. № 6. P. 911–918.

- Volperts A., Mironova-Ulmane N., Sildos I., Vervikishko D., Shkolnikov E. and Dobele G., Structure of nanoporous carbon materials for supercapacitors. 2012 IOP Conf. Ser.: Mater. Sci. Eng. 38 012051.doi:10.1088/1757–899X/38/1/012051

- Dobele G., Vervikishko D., Volperts A., Bogdanovich N., Shkolnikov E.Characterization of the pore structure of nanoporous activated carbons produced from wood waste // Holzforschung 2013. V. 67(5). P. 587–594

- E. I. Shkolnikov, E. V. Sidorova, N. S. Shaitura, D. E. Vervikishko and A. V. Grigorenko Handbook of Functional Nanomaterials. Volume 2 — Characterization and Reliability. Chapter 3. Enhanced Method for Study of Materials NanoporousStructure. ISBN: 978–1-62948–168–5. 2014

- Атаманюк И. Н., Вервикишко Д. Е., Григоренко А. В., Саметов А. А., Школьников Е. И., Янилкин И. В. Изучение влияния технологических особенностей изготовления электродов на электрохимические характеристики суперконденсаторов с водным электролитом // Журнал Электрохимической Энергетики. 2014. Т.14. № 1. С. 3–10.