Ключевые слова: пресс-валковый агрегат, гранулятор, плоская матрица, совершенствование грануляционного оборудования.

Пресс-валковые агрегаты с плоской матрицей за период своего существования претерпели ряд конструктивно-технологических изменений и на сегодняшний момент достигли определённого уровня совершенства. Тем не менее, не смотря на значительное усовершенствование конструкции, они сохранили ряд недостатков, к которым в первую очередь относятся: большой износ поверхностей рабочих органов, высокие рабочие температуры вследствие сильного трения, низкий коэффициент полезного действия, высокая удельная металло- и энергоёмкость.

Указанные недостатки определяют основные направления совершенствования машин данного типа:

- повышение надёжности и эффективности работы агрегатов;

- повышение производительности и качества гранул;

- уменьшение металлоемкости конструкции;

- снижение износа рабочих органов;

- снижение энергозатрат на гранулирование;

- расширение технологических возможностей и оптимизация режимов работы при гранулировании материалов с различными физико-механическими свойствами.

Анализ источников [1…18] позволил выделить следующие пути совершенствования пресс-валковых агрегатов с плоской матрицей:

- Совершенствование отдельных узлов и деталей машины;

- Совершенствование конструкции машины в целом.

К первой группе относятся предложения по модернизации конструкции прессующих валков [5, 8, 12], или пресс-матрицы [7, 14, 15] — как основных рабочих элементов машины. А так же дополнительные элементы конструкции, например, узел крепления валков к приводному валу гранулятора [9], опорный узел приводного вала [6], нож для среза гранул [13] и др.

Второй путь подразумевает такое изменение конструкции машины, при котором происходит совмещение либо нескольких стадий одного процесса, либо совмещении нескольких процессов в одном агрегате.

Совмещение нескольких стадий (ступеней) процесса гранулирования реализовано, например, в изобретении Мамонова О. В., Пащенко В. Н. и Олонцева И. Ф. [2].

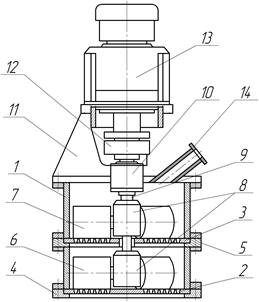

В их устройстве для гранулирования (рис. 1) материал последовательно проходит через две горизонтально расположенные решётки. Причём диаметр отвертий верхней решёт в 1,5÷2 раза больше диаметра отверстий нижней решётки. Благодаря такой конструкции, продавленная через верхнюю решётку масса в виде жгутов имеет уже более благоприятные реологические свойства, и рассредоточено питает нижележащую формующую решётку.

Рис. 1. Устройство для гранулирования пастообразных материалов: 1 — корпус, 2 — плоская горизонтальная формующая решётка, 3 — дополнительная распределительная решётка, 4, 5 — колосниковые опорные решётки, 6 — валки, 7 — дополнительные валки, 8 — втулки, 9 — вал, 10 — подшипниковый узел, 11 — опоры, 12 — муфта, 13 — вал редуктора, 14 — загрузочное устройство.

Предлагаемое решение обеспечивает предварительное размягчение материала при продавливании его валками через верхнюю решётку, позволяя, тем самым, гранулировать менее увлажнённые материалы. За счёт повышения текучести материалов и изменения реологических свойств увеличивается производительность агрегата.

Однако, не смотря на данное преимущество предлагаемого решения у него есть существенные недостатки, среди которых можно выделить: сложность конструкции и её низкую ремонтопригодность. Отбор мощности от одного вала требует более мощного приводного двигателя, что увеличивает энергозатраты.

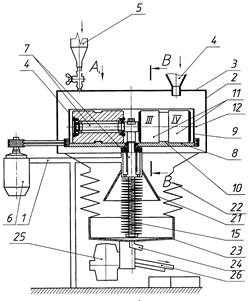

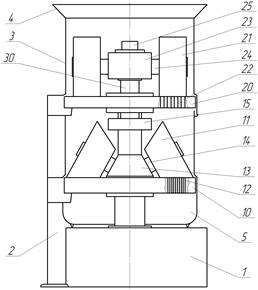

Benson V. из Германии разработал конструкцию двухступенчатого гранулятора (рис. 2), схожую с описанной выше [17]. В данной конструкции верхние цилинрические пресс-валки дополнительно выполняют функцию доизмельчения подаваемого материала. Толщина нижней пресс-матрицы больше толщины верхней. Количество цилиндрических валков в устройстве — два; конических — от двух до четырёх.

Рис. 2. Двухступенчатый гранулятор: 1 — редуктор, 2 — опорные колонны, 3 — защитный кожух, 4 — загрузочная воронка, 5 — камера для приёма готовых гранул, 10 — пресс-матрица второй ступени, 11 — конические валки второй стадии, 12 — фильеры пресс-матрицы второй ступени, 13 — головка цилиндрических пресс-валков, 14 — ось конического пресс-валка, 15 — прижимное устройство конических пресс-валков, 20 — пресс-матрица первой ступени, 21 — цилиндрические пресс-валки первой стадии, 22 — фильеры пресс-матрицы первой ступени, 23 — головка конических пресс-валков, 24 — ось цилиндрического пресс-валка, 25 — прижимное устройство цилиндрических пресс-валков, 30 — приводной вал.

Данное решение позволяет сократить затраты на производство, сэкономить рабочее пространство и трудозатраты. На выходе получаются более качественны продукт.

Как и изобретение Мамонова О. В., Пащенко В. Н. и Олонцева И. Ф. данное решение имеет сложную конструкцию и низкую ремонтопригодность. Приводной двигатель так же должен быть повышенной мощности. Кроме того для второй ступени необходимо использовать более сложные в изготовлении конические пресс-валки.

Для устранения недостатков указанных решений Подгорновой Н. М. и Ким В. Л. разработали более простую конструкцию агрегата [11], за счёт использования одной пресс-матрицы.

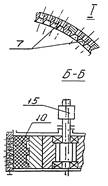

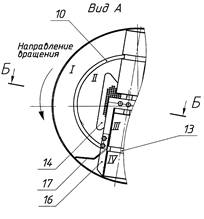

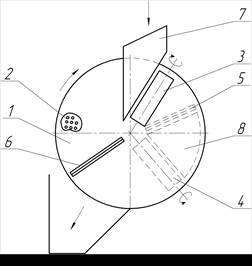

Их гранулятор (рис. 3) содержит матрицу в виде плоского вертикального диска с двумя прессующими роликами — предварительного и окончательного гранулирования. В данной конструкции материал также последовательно проходит стадию предварительного уплотнения и, затем, окончательного гранулирования.

Рис. 3. Гранулятор: 1 — матрица, 2 — фильеры, 3, 4 — прессующие ролики для предварительного и окончательного гранулирования, 5, 6 — ножи для отрезки гранул, 7 — направляющий лоток исходного сырья, 8 — направляющий лоток предварительно сформованных гранул.

Использование двухступенчатого гранулирования позволяет повысить качество готового продукта, снизить крошимость гранул и увеличить их плотность. Осуществление окончательного прессования неохлаждённых и не обезвоженных гранул позволяет углубить биохимические и структурные преобразования в гранулируемом продукте.

Не смотря на увеличение качества продукта, данная конструкция имеет меньшую производительность из-за использования только одного валка на каждой ступени гранулирования. К тому же материал дважды проходит через фильеры одного диаметра, что для некоторых материалов может оказаться недостаточно эффективным.

Дальнейшим развитием данной конструкции служит агрегат, описанный в авторском свидетельстве № 1768271 [12].

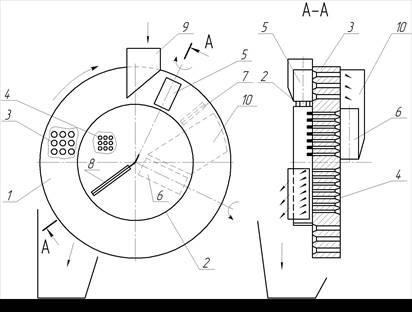

Данная конструкция гранулятора (рис. 4) содержит плоскую матрицу с разделёнными рабочими зонами: кольцевую и дисковую. Кольцевая зона имеет фильеры большего диаметра, по сравнению с дисковой зоной. Кольцевой борт, разделяющий матрицу на зоны препятствует пересыпанию исходного продукта мимо прессующего ролика предварительного гранулирования и попаданию в конечный гранулированный продукт.

Рис. 4. Гранулятор: 1 — вертикальный диск, 2 — кольцевой борт, 3 — кольцевая часть диска, 4 — круговая часть диска, 5 — ролик предварительного гранулирования, 6 — ролик окончательного гранулирования, 7 — нож для отрезки предварительно сформованных гранул, 8 — нож для отрезки готовых гранул, 9 — направляющий лоток для исходного сырья, 10 — направляющий лоток для предварительно сформованных гранул

Незначительное усложнение конструкции агрегата (разделение пресс-матрицы на кольцевую и круговую зоны; различный диаметр фильер в соответствующих зонах) позволило увеличить плотность и снизить крошимость получаемых гранул.

При совмещении нескольких процессов в одном агрегате, экструзионное гранулирование может быть основной или подготовительной операцией.

В первом случае процесс гранулирования является конечным, который предваряет подготовительная операция. Например, как это осуществлено в изобретении № 2207247, разработанном в БГТУ им. В. Г. Шухова [3].

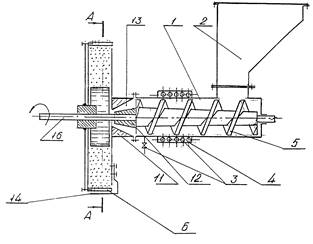

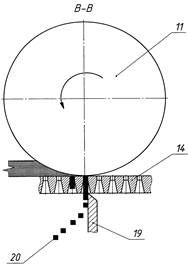

Пресс-валковый экструдер (рис. 5) содержит два основных узла — шнековый пресс, для предварительного уплотнения материала, и гранулирующий орган с цилиндрической матрицей.

Подготовленный к формованию порошкообразный материал через загрузочный бункер подает во внутрь корпуса на вращающийся шнек. В этой части аппарата материал перемешивается, нагревается (для улучшения пластических свойств) и транспортируется в сторону сужающегося канала. После, подготовленный таким образом, материал попадает на матрицу и при помощи пресс-валков продавливается через фильеры.

|

|

|

|

Рис. 5. Пресс-валковый экструдер: 1 — корпус, 2 — загрузочный бункер, 3 — устройство подогрева, 4 — наборные изолирующие элементы, 5 — шнек, 6 — матрица, 7 — съёмные дугообразные элементы, 8 — неподвижные эксцентриковые оси, 9 — прессующие валки, 10 — упругая рабочая поверхность валков, 11, 12 — конусообразные втулки, 13 — сужающийся канал, 14 — нож для среза гранул, 15 — высокочастотный вибратор

Предлагаемое решение обеспечивает повышение плотности гранул с улучшением их качества, снижение габаритных размеров устройства, в том числе упрощение изготовления матрицы, состоящей из съемных элементов, и улучшение условий эксплуатации агрегата за счет увеличения межремонтного периода, а также возможности эксплуатации агрегата в любое время года за счет подогрева материала в зимний период.

Основным недостатком данного изобретения является его узкое функциональное применение — гранулирование порошкообразных и вязко-пластичных материалов. При переработке материалов с малой насыпной массой и волокнистой структурой происходит его «запрессовка» в шнековой части агрегата.

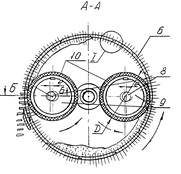

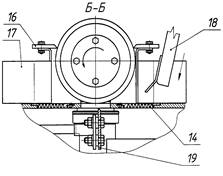

В установке для получения гранул, разработанной в Ивановском государственном химико-технологическом университете [1, 4], гранулирование шихты на плоской матрице является подготовительной операцией, предваряющей основной процесс — виброгранулирование. Причём в установке, помимо этого, реализованы процессы смешения, уплотнения, виброокатывания и рассева полученных гранул.

Плоская матрица установки для получения гранул (рис. 6) разделена на две зоны: кольцевую I и дисковую II. Зона I не содержит фильер и здесь, при работе установки, происходит доизмельчение (подобно работе бегунов) и смешение материала со связующим компонентом. Дисковая зона II предназначена непосредственно для гранулирования подготовленной шихты, для чего в ней имеются фильеры обратной конусности (цилиндрическо-конической формы с расширяющимся вниз конусом). После продавливания материала через фильеры цилиндрические гранулы попадают на виброгранулирование, где окатываются для придания им шарообразной формы.

|

|

|

|

а) |

в) |

|

|

|

|

б) |

г) |

Рис. 6. Установка для получения гранул: 1 — рама, 2 — корпус, 3 — откидывающаяся крышка, 4 — загрузочная воронка, 5 — капельница, 6 — электродвигатель, 7 — Т-образная ось, 8 — вращающаяся тарелка, 9 — борт тарелки, 10 — кольцо, 11 — прессующие катки, 12 — ось Т-образной оси, 13 — канавка, 14 — фильеры, 15 — тарированная пружина, 16 — ножи, 17 — направляющие, 18 — нож, 19 — ножи, 20 — гранулы, 21 — конус, 22 — демпфирующие элементы, 23 — вибробункер, 24 — разгрузочный патрубок, 25 — вибратор, 26 — разделительные сита

К числу недостатков данной машины следует отнести отсутствие возможности гранулирования материалов с малой насыпной плотностью (например, измельчённых целлюлозно-бумажных отходов, отходов перлитового, вермикулитового, сельскохозяйственного производств), а также сложность конструкции.

Таким образом, общим недостатком всех рассмотренных решений является то, что пресс-валковые агрегаты данной конструкции рассчитаны, в первую очередь, на сыпучие материалы со средней и высокой насыпной плотностью (более 250 кг/м3). Процесс гранулирования материалов, имеющих волокнистую структуру и малую насыпную плотность (20 ÷ 250 кг/м3), в частности, измельчённая макулатура и целлюлозно-бумажные отходы, на машинах данного типа является малоисследованным и требует всестороннего изучения. А пресс-валковые агрегаты, для осуществления данного процесса, нуждаются в дальнейшем конструктивно-технологическом совершенствовании. При этом необходимо учитывать специфические особенности волокнистых материалов, такие как: малая сыпучесть и насыпная плотность, высокие влагопоглощение и коэффициент внутреннего трения, повышенная склонность к слёживаемости, неравномерное распределение материала по рабочей камере машины и др.

Литература:

2. Устройство для гранулирования пастообразных материалов [Текст]: а.с. 939056 СССР: МПК В 01 J 2/20 / Мамонов О. В., Пащенко В. Н., Олонцев И. Ф.; заявитель и патентообладатель Пермский политехнический институт. — № 2743927/23–26; заявл. 22.02.1979; опубл. 30.06.1982, Бюл. № 24. — 3 с.;

4. Установка для получения гранул [Текст]: пат. 2449830 Рос. Федерация: МПК В 01 J 2/20 / Богородский А. В., Ветюгов А. В., Безлепкин В. А., Романов В. П.; заявитель и патентообладатель ОАО «Поликор». — № 2010142578/05; заявл. 18.10.2010; опубл. 10.05.2012, Бюл. № 13. — 8 с.;

5. Гранулятор волокнистых материалов [Текст]: пат. 135539 Рос. Федерация: МПК В 01 J 2/20 / Севостьянов М. В., Ильина Т. Н., Осокин А. В., Севостьянов В. С., Сабитов Р. А.; заявитель и патентообладатель ФГБОУ ВПО БГТУ им. В. Г. Шухова. — № 2013130468/05; заявл. 02.07.2013; опубл. 20.12.2013, Бюл. № 35. — 2 с.;

6. Устройство для гранулирования пастообразных материалов [Текст]: а.с. 975050 СССР: МПК В 01 J 2/20 / Вехтер Б. Д., Пащенко В. Н., Бабушкин В. А.; заявитель и патентообладатель Пермский политехнический институт. — № 3230807/23–26; заявл. 04.01.1981; опубл. 23.11.1982, Бюл. № 43–4 с.;

7. Устройство для гранулирования пластифицированных материалов [Текст]: а.с. 1018701 СССР: МПК В 01 J 2/20 / Пащенко В. Н., Мамонов О. В., Бабушкин В. А., Нечаев В. Н.; заявитель и патентообладатель Пермский политехнический институт. — № 3268883/23–26; заявл. 02.04.1981; опубл. 23.05.1983, Бюл. № 19. — 3 с.;

8. Матрица пресс-гранулятора [Текст]: а.с. 1033058 СССР: МПК А 01 F 15/00 / Подколозин Ю. В., Гельман М. И., Рузгас С.-Н. Э.; заявитель и патентообладатель Головной экспериментально-конструкторский институт по машинам для переработки травы и соломы. — № 3360309/30–15; заявл. 27.11.1981; опубл. 07.08.1983,

9. Бюл. № 29. — 3 с.;

10. Гранулятор [Текст]: а.с. 579002 СССР: МПК В 01 J 2/00 / Пиуновский И. И., Лысоконь В. П., Хмелинко А. П., Федюкович Г. П.; заявитель и патентообладатель Центральный НИИ механизации и электрификации сельского хозяйства Нечерноземной зоны СССР. — № 1908736/30–15; заявл. 16.04.1973; опубл. 05.11.1977, Бюл. № 41. — 2 с.;

12. Гранулятор [Текст]: а.с. 1489823 СССР: МПК В 01 J 2/20 / Подгорнова Н. М., Ким В. Л.; заявитель и патентообладатель Всесоюзный научно-исследовательский институт комбикормовой промышленности. — № 4222506/23–26; заявл. 06.04.1987; опубл. 30.06.1989, Бюл. № 24. — 2 с.;

13. Гранулятор [Текст]: а.с. 1768271 СССР: МПК В 01 J 2/20 / Подгорнова Н. М.; заявитель и патентообладатель Всесоюзное научно-производственное объединение «Комбикорм». — № 4754153/26; заявл. 05.10.1989; опубл. 15.10.1992, Бюл. № 38. — 3 с.;

14. Гранулятор [Текст]: а.с. 670323 СССР: МПК В 01 J 2/20, В 30 В 11/00 / Захарчук В. Е., Зубарев П. Д., Иванов А. Ф., Шапиро Л. А.; заявитель и патентообладатель Донецкий филиал Всесоюзного института по проектированию организации энергетическог строительства «Оргэнергострой». — № 2400210/23–26; заявл. 23.08.1976; опубл. 30.06.1979, Бюл. № 24. — 4 с.;

15. Гранулятор [Текст]: а.с. 1047503 СССР: МПК В 01 J 2/20 / Мурахвер В. И., Тимошенко А. Н.; заявитель и патентообладатель Дзержинский филиал Всесоюзного научно-исследовательского и конструкторского института химического машиностроения. — № 3354892/23–26; заявл. 20.07.1981; опубл. 15.10.1983, Бюл. № 38. — 6 с.;

16. Гранулятор [Текст]: пат. 2168352 Рос. Федерации: МПК В 01 J 2/20 / Сербиновский М. Ю., Волощук В. Г., Логинов В. Т., Дукмасова Т. А., Рождова О. С.; заявитель и патентообладатель Государственное унитарное предприятие Особое конструкторско-технологическое бюро «Орион». — № 99127590/12; заявл. 23.12.1999; опубл. 10.06.2001, Бюл. № 10. — 5 с.;

17. Гранулятор [Текст]: пат. 2194568 Рос. Федерация: МПК В 01 J 2/20 / Сербиновский М. Ю., Волощук В. Г., Логинов В. Т., Шкураков В. Л., Шкураков Л. В.; заявитель и патентообладатель Государственное унитарное предприятие Особое конструкторско-технологическое бюро «Орион». — № 2001121111/12; заявл. 26.07.2001; опубл. 20.12.2002, Бюл. № 38. — 7 с.;

18. Zweistufige Pelletliervorrichtung [Текст]: DE 3342660 B 01 J 2/20, В 30 В 11/28 / Benson Volker, 05.06.1985;

19. Granulator for loose material [Текст]: WO 9534375 B 01 J 2/20, В 30 В 11/22 / Tessari Roberto, Via Rivarotta, Bassano Del Grappa, 14.06.1995.