Научно-техническое развитие тесно связано с разработкой различного рода измерительных устройств, включая новые типы сенсоров. Для проведения качественного и количественного анализа газового состава окружающей среды используются мультисенсорные системы [1–2] и датчики газа [3–5], в том числе с чувствительными элементами на основе наноструктурированных материалов [6–9]. Для измерения давлений ниже атмосферного используются датчики вакуума, например на основе смешанных оксидов с фрактальной структурой [10–11]. Автоматизированные исследовательские комплексы используются для определения электрофизических, физико-химических и др. параметров материалов микро- и наноэлектроники [12–17].

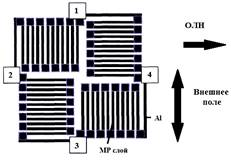

Важной задачей современного датчикостроения является оптимизация технологии изготовления и конструкции магниторезистивного (МР) элемента интегральных датчиков магнитных полей. Для интерпретации результатов измерений характеристик датчика необходимо создание модели МР элемента. Исходя из назначения разрабатываемого типа интегральных микросхем — пороговых индикаторов магнитного поля, была выбрана конструкция магниторезистивного моста, представленная на рисунке 1. Так как требуемый диапазон измеряемых индукций магнитных полей находится в районе 1–3 мТл, применение технологии полюсов Барбера с высокой линейностью при индукциях полей до 1 мТл не оправдано, поскольку усложняет технологию изготовления и увеличивает потребление тока и размер датчика.

Рис. 1. Топология датчика с нелинейной характеристикой

Материал для изготовления МР моста также выбирался, исходя их требуемого диапазона внешнего магнитного поля. Так как магниторезистор входит в насыщение при величине поля порядка 2HK, нами использовался сплав Ni60Fe10Co30 со значением характеристического поля анизотропии порядка 2 мТл (таблица 1).

Таблица 1

Параметры магниторезистивных материалов

|

Состав [%] |

|

|

|

|

|

NiFe 81:19 |

2,2 |

22 |

250 |

8,7 |

|

NiFe 86:14 |

3,0 |

15 |

200 |

7,6 |

|

NiCo 70:30 |

3,8 |

26 |

2500 |

7,9 |

|

NiCo 50:50 |

2,2 |

24 |

2500 |

10,0 |

|

NiFeCo 60:10:30 |

3,2 |

18 |

1900 |

10,3 |

|

NiFeCo 74:10:16 |

2,8 |

23 |

1000 |

10,1 |

|

NiFeMo 87:8:5 |

0,7 |

72 |

490 |

5,1 |

|

CoFeB 65:15:20 |

0,07 |

86 |

2000 |

1,03 |

Геометрические размеры магниторезистивного моста выбирались исходя из толщины напыляемого МР слоя, которая определяется двумя факторами [18–19]. Во-первых, она не должна быть достаточно тонкой, так как чем тоньше МР слой, тем больше вероятность его разрыва на неоднородности рельефа подложки, и тем труднее контролировать точность напыления пленки. Во-вторых, в ферромагнитных пленках толще 30–40 нм существенно увеличивается коэрцитивная сила [20]. Это обусловлено тем, что в относительно толстых пленках границы доменов образованы преимущественно блоховскими стенками, а не неелевскими, у которых существенно меньше энергия. Поэтому была выбрана толщина МР пленки 30 нм.

Ширина МР полоски была выбрана не только, исходя из соображений уменьшения гистерезиса передаточной характеристики, но и точности ее воспроизводства и требования компактности магниторезистивного элемента. Основным фактором, влияющим на воспроизводство, является точность травления. Так как для технологии 1 мкм погрешность травления составляет 0,1 мкм, ширина полоски выбрана равной 10 мкм — на два порядка больше погрешности.

Длина МР полосок выбиралась, исходя из суммарного электрического сопротивления моста, которое прямо пропорционально длине. Для обеспечения заданного тока потребления, сопротивление МР моста должно быть не менее 1 кОм. Для этого использовались полоски длиной 100 мкм, число полосок для каждого сопротивления моста равнялось 12. В результате площадь, занимаемая МР мостом, составила приблизительно 400×400 мкм.

Процесс изготовления магниторезистивного моста состоит из нескольких основных этапов:

1) нанесение оксида на всю поверхность кремниевой пластины;

2) напыление тонкого (0,1 мкм) слоя титана. Этот слой служит для улучшения адгезии МР материала;

3) напыление магниторезистивного материала;

4) стравливание лишнего МР материала. Формирование моста;

5) отжиг пластины в постоянном, направленном вдоль оси симметрии моста, магнитном поле;

6) напыление тонкого слоя титана;

7) нанесение слоя оксида (1-я пассивация);

8) формирование контактов и алюминиевых проводников;

9) нанесение слоя оксида (2-я пассивация).

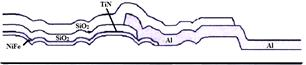

На рисунке 2 представлена получившаяся магниторезистивная структура.

Рис. 2. Магниторезистивная структура

Особую важность имеют процессы нанесения МР слоя и последующий отжиг в магнитном поле. Оптимальный выбор параметров этих процессов является сложной задачей, так как зачастую свойства датчика зависят сразу от нескольких параметров.

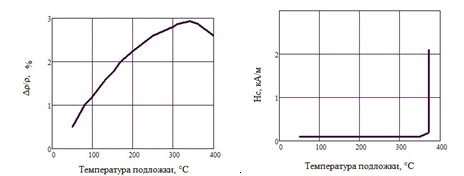

На рисунке 3 представлены зависимости коэффициента магниторезистивного эффекта и коэрцитивной силы в зависимости от температуры подложки при напылении [21–22]. Видно, что величина магниторезистивного эффекта имеет максимум при температуре порядка 300 °С, а при более низких и при более высоких температурах величина эффекта резко спадает. При повышении температуры подложки до 360–400 °С резко увеличивается коэрцитивная сила. Для нашего технологического процесса была выбрана температура напыления 280 °С.

Рис. 3. Зависимость величины магниторезистивного эффекта [4] (слева) и коэрцитивной силы (справа) от температуры подложки при напылении [5]

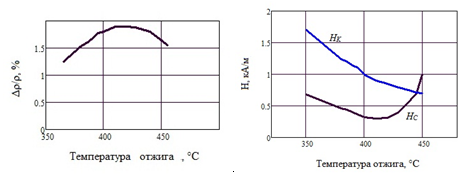

На рисунке 4 представлена зависимость величины МР эффекта, характеристического поля анизотропии и коэрцитивной силы от температуры отжига [4, 5]. Отталкиваясь от необходимого значения поля анизотропии в 2 кА/м, температура отжига должна быть в районе 300 °С, однако максимум коэффициента МР эффекта и минимум коэрцитивной силы лежит в районе 400 °С. Компромиссной температурой магнитного отжига стало 350 °С.

Рис. 4. Зависимость величины магниторезистивного эффекта (слева) и характеристического поля анизотропии HK, коэрцитивной силы HC (справа) от температуры магнитного отжига

Производство магниторезистивной структуры является сложным и довольно длительным технологическим процессом. Он состоит из этапов нанесения магниторезистивного слоя и вспомогательных слоев. А также высокотемпературного отжига пластины в магнитном поле. Поэтому важной задачей является оперативный контроль технологического процесса. Для этого на пластине, содержащей интегральные датчики, дополнительно изготавливаются специальные тестовые структуры, которые обеспечивают непосредственный доступ к выводам МР моста и измерение его параметров.

Сравнение измеренных характеристик магниторезистивного моста с численными результатами, полученными при компьютерном расчете адекватной модели, является одним из способов выявлений возможных отклонений в ходе технологического процесса, связанными, помимо чего, с возможным рассовмещением шаблонов при производстве магниторезистивной структуры, неравномерностью травления или отклонением направления магнитного поля от заданного.

Для оптимизации технологии изготовления и конструкции магниторезистивного элемента разрабатываемого интегрального датчика, а также для интерпретации результатов измерений характеристик датчика необходимо построить модель МР элемента. Существующие формулы, составляющие аналитическую модель магниторезистивного эффекта, не учитывают конструктивных особенностей элемента и нелинейных эффектов в нем. Нелинейности передаточной характеристики МР моста, связанные с остаточной намагниченностью и эффектом насыщения особенно важны при проектировании пороговых магниточувствительных интегральных микросхем, так как приводят к неконтролируемому смещению порога переключения устройства в зависимости от приложенного магнитного поля. Учет нелинейных эффектов является важной задачей при проектировании, которую можно решить, построив адекватную модель МР элемента.

Литература:

1. Грачева И. Е., Мошников В. А. Возмущающее электрическое воздействие с переменной частотой как новая перспектива для увеличения чувствительности и селективности в системах типа «электронный нос» // Известия Российского государственного педагогического университета им. А. И. Герцена. 2009. № 79. С. 100–107.

2. Карманов А. А. Особенности синтеза материалов для чувствительных элементов мультисенсорных систем золь-гель методом // Труды международного симпозиума Надежность и качество. 2013. Т. 2. С. 115–118.

3. Шамин А. А., Головяшкин А. Н. Моделирование чувствительности газового сенсора на основе МДП-транзистора // Молодой ученый. 2014. № 9 (68). С. 228–231.

4. Шамин А. А., Головяшкин А. Н. Расчет чувствительного элемента газового датчика на основе МДП-транзистора // Актуальные проблемы гуманитарных и естественных наук. 2014. № 8–1. С. 57–61.

5. Давыдов С. Ю., Мошников В. А., Федотов А. А. Адсорбция газов на полупроводниковых оксидах: изменение работы выхода // Письма в Журнал технической физики. 2004. Т. 30. № 17. С. 39–44.

6. Аверин И. А., Пронин И. А., Карманов А. А. Исследование газочувствительности сенсоров на основе наноструктурированных композиционных материалов SiO2-SnO2 // Нано- и микросистемная техника. 2013. № 5. С. 23–26.

7. Аверин И. А., Игошина С. Е., Карманов А. А., Пронин И. А. Моделирование образования золь-гель нанокомпозитных пленок // Труды международного симпозиума Надежность и качество. 2013. Т. 2. С. 201–205.

8. Пронин И. А., Аверин И. А., Мошников В. А., Якушова Н. Д., Кузнецова М. В., Карманов А. А. Перколяционная модель газового сенсора на основе полупроводниковых оксидных наноматериалов с иерархической структурой пор // Нано- и микросистемная техника. 2014. № 9. С. 15–19.

9. Игошина С. Е., Аверин И. А., Карманов А. А. Моделирование газочувствительности пористых пленок на основе полупроводниковых оксидов // Вестник Рязанского государственного радиотехнического университета. 2014. № 48. С. 115–119.

10. Игошина С. Е., Карманов А. А., Сигаев А. П. Вакуумметры с чувствительными элементами на основе пористых наноструктурированных материалов состава SiO2-SnO2 //Молодой ученый. 2014. № 11. С. 52–55.

11. Аверин И. А., Игошина С. Е., Мошников В. А., Карманов А. А., Пронин И. А., Теруков Е. И. Чувствительные элементы датчиков вакуума на основе пористых наноструктурированных пленок SiO2-SnO2, полученных золь-гель методом // Журнал технической физики. — 2015. — Т. 85. — № 6. — С. 143–147.

12. Вареник Ю. А., Карпанин О. В., Метальников А. М., Соловьев В. А. Автоматизация исследования температурных характеристик твердотельных структур // Труды международного симпозиума Надежность и качество. 2011. Т. 2. С. 111–112.

13. Вареник Ю. А., Метальников А. М., Рябов Д. В., Чижов А. В. Автоматизированная установка для исследования магнитомягких материалов // В сборнике: Университетское образование сборник статей XVI Международной научно-методической конференции. Посвящается 150-летию со дня рождения П. А. Столыпина. под ред. В. И. Волчихина, Р. М. Печерской. Пенза, 2012. С. 176–177.

14. Шаманов Ю. А., Шамин А. А., Головяшкин А. Н. Методика контроля жидких химических реактивов с помощью ИК-спектрометра ФСМ 1201 // Молодой ученый. 2014. № 11. С. 129–132.

15. Аверин И. А., Карманов А. А., Печерская Р. М., Пронин И. А. Исследование золя ортокремневой кислоты методом ИК-спектрометрии // Труды международного симпозиума Надежность и качество. 2012. Т. 2. С. 181–182.

16. Игошина С. Е., Карманов А. А., Сигаев А. П. Особенности ИК- спектров пропускания пленкообразующих золей на основе тетраэтоксисилана, содержащих модифицирующие соединения // Молодой ученый. 2014. № 9 (68). С. 158–161.

17. Волчихин В. И., Аверин И. А., Карманов А. А., Печерская Р. М., Пронин И. А. Инновационные направления развития нано- и микроэлектроники в ПГУ // В сборнике: Университетское образование (МКУО2013) сборник статей XVII Международной научно-методической конференции, посвященной 70-летию образования университета. Под редакцией В. И. Волчихина, Р. М. Печерской. 2013. С. 7.

18. Adeyeye A. O., Bland J. A. C., Daboo C., Lee Jaeyong, Ebels U., Ahmed H. Size dependence of the magnetoresistance in Submicron FeNi wires // J. Appl. Phys. 1996. V. 79 (8). P. 6120–6122.

19. Kees J., M. Eijkel, Jan H. J. Fluitman. Optimization of the response of magnetoresistive elements // IEEE Trans. Mag. 1990. V. 26. № 1. P. 311–321.

20. Fluitman J. H. J. The influence of sample geometry on the magnetoresistance of NiFe films // Thin Solid Films. 1973. V.16. P. 269–276.

21. Chapman V В et al. The effect of substrate temperature on the magnetic and structural properties of NiFe thin films deposited in ultrahigh and ordinary vacuum // Thin Solid Films. 1981. V. 76. P. 77–82.

22. Ciureanu P., Korony G. Effect of annealing and geometry optimization on a thin magnetoresistive head Sensors and Actuators. 1988. V. 13. P. 229–241.