Технический кремний — один из немногих видов промышленной продукции, который до рецессии мирового производства имел тенденции к росту производства и потребления. Кризисные явления в мировой экономике последних лет и связанное с этим снижение потребления алюминия, и соответственно, кремния металлургического качества увеличили потребление кремния химической промышленностью с 40 до 60 % мирового производства, в том числе и для получения особо чистого кремния, пригодного для получения солнечных элементов [1, с. 180].

Для производства чистого кремния пригодны минералы с высоким содержанием кремнезема, практически не содержащие вредных примесей и хорошо восстанавливающиеся в электропечи. Сырьем, наиболее пригодным для выплавки технического кремния в электропечи, является кварцит — разновидность горной породы, состоящей из плотно упакованных кварцевых зерен (кварцевого песка), сцементированных глинистым или кремневым цементом [2, с 2].

Для выплавки кремния используются также крупно кристаллический кварц с плотностью 2,59–2,65 г/см3 и температурой плавления 1750–1760 °С. В настоящее время он применяется редко из-за его дефицитности. Содержание SiO2 в кварците должно быть не менее 98 %.

Некоторое облегчение сырьевого вопроса для производства кремния следует ожидать в связи с перспективой использования кварцевых песков в виде брикетированной или гранулированной шихты, что в настоящее время прорабатывается в опытном порядке [3, 18 с.].

Технический кремний получают в руднотермических печах при плавке шихты, состоящей из кремнеземсодержащего сырья и углеродистого восстановителя (УВ).

Технология выплавки кремния может быть описана одной основной реакцией [1]

[1]

[1]

В левой приходной части — кремнезём и углерод, представляющий шихту плавки, в правой расходной части — продукты восстановления: жидкий кремний и газообразный монооксид углерода — СО, технологический газ. Температура плавки более 2000 ºС.

Основными преимуществами руднотермических печей, обусловившими их широкое применение, являются:

– нагрев шихты не зависит от внешних факторов, например, качество и вид топлива;

– высокая температура, создаваемая электрической дугой, обеспечивает разрушение даже самых прочных оксидов;

– условия нагрева, определяемые мощностью подводимого электрического тока, легко поддаются управлению и автоматическому регулированию;

– при восстановлении оксидов углеродом выделяемый высококалорийный газ может быть использован как источник тепла или для других целей;

– электрические руднотермические печи, особенно эффективны в районах с дешевой электроэнергией при дефиците других видов топлива [3, 27 с.].

Производство технического кремния сопровождается большим количеством пылевых выбросов. Пыль — это унос из горна электропечи трех видов продуктов. Во-первых, дисперсных продуктов химического реагирования в шихте (типа Si и SiO2), полученных по реакции диспропорционирования: SiO2- продукт окисления паров Si и SiO; CaO — продукт окисления паров кальция; Al2O3- продукт дипропорционирования и окисления Al2O, AlO.

Во-вторых, мелких частиц компонентов шихты из колошникового слоя, образованных после контрольного грохочения и отделения мелочи. В результате переизмельчения при дозировке, транспортировке и загрузке шихты в печь.

В-третьих, продуктов измельчения компонентов шихты в горне кварцита и особенно углеродистых материалов в ходе восстановления и разукрупнения реагирующих частиц при осадке и опиковке шихты.

Все эти дисперсные и мелкие частицы выдуваются реакционными газами в момент их попадания в горн или их образования и в виде запыленных газов выносятся на колошник, где разбавляются подсасываемым воздухом, при этом бесполезно сгорают CO,CH4,H2 и др. углеводороды и, наконец, эта смесь вытягивается из газосборного зонда по системе газоходов на газоочистку.

Выход пыли колеблется в широких пределах (от 300 до 1 000 кг на 1 тонну товарного металла) и представляет сложную проблему для цехов кремния. До настоящего времени плохо решены вопросы эффективного выделения пыли из газов, сортировки пыли по каким-то полезным признакам, ее хранения, ликвидации и реализации как товарного продукта, не говоря о разработке мер по снижению ее выхода при плавке. Печная пыль сильно осложняет цехам кремния проблему сохранения окружающей среды, которая обостряется и может явиться решающей в процессе снижения мощностей цехов по этому признаку [3, 179 с.].

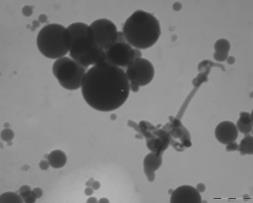

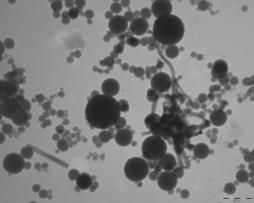

В результате изучения свойств пыли производства кремния выявлено, что на 85 % она представлена сфероидизированными частицами SiO2, а образующиеся объемы делают пыль перспективным источником для производства продукции.

Усредненный состав пыли кремниевого производства ЗАО «Кремний» приведен в таблице 1.

Таблица 1

Химический состав пыли кремниевого производства

|

Хим. ком. |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Cсв. |

Na2O |

SO3 |

P2O5 |

K2O |

TiO2 |

SiC |

|

Сод, % |

85,41 |

0,46 |

0,30 |

1,50 |

1,24 |

6,09 |

0,08 |

0,16 |

0,12 |

0,31 |

0,02 |

5,03 |

Объяснение факта образования сфероидизированных частиц диоксида кремния, как попутного продукта в производстве металлургического кремния, может быть достигнуто на базе всестороннего исследования физико-химических закономерностей высокотемпературных процессов карботермического восстановления кремния из кремнезема. Детальное изучение термодинамических характеристик системы Si-O-C, механизма взаимодействий, реализующихся в кремнеплавильной электропечи, особенностей кинетики отдельных реакций в рассматриваемой системе может дать понимание процессов, а также позволит разработать эффективные способы извлечения и использования попутного продукта, который в настоящее время является отходом [4, 43 с.].

Рис. 1. Электронное изображение сфероидизированных частиц SiO2 различного размера и связок углеродных нанотрубок

Утилизация пыли и шламов производится преимущественно на крупных металлургических предприятиях в агломерационном производстве. Для вторичного использования в металлургии применимы только предварительно специально подготовленные данные отходы.

Окускование мелкодисперсных пылей и шламов позволяет не только обеспечить предприятия дополнительными ресурсами, но и уменьшить экологическую нагрузку на окружающую среду, но стабилизировать работу основных переделов — подготовки сырья и доменного производства.

Отличительной особенностью процесса окомкования является возможность изготовления брикетов из шихтовых смесей, эффективных для основных типов агрегатов металлургического передела.

Созданная технология брикетирования показала, что основная роль в прочности брикета отведена связующему. Оно должно обладать достаточными адгезионными свойствами для образования механически прочных, водо- и термостойких брикетов; иметь низкую стоимость; не вносить вредные примеси, ухудшающие качество выплавляемого металла; не снижать качества брикетов под воздействием высоких температур и реакционной способности шихтовых компонентов; не ухудшать условий выплавки кремния; отвечать санитарно-гигиеническим нормам. При выборе связующего необходимо учитывать их полезность при дальнейшем использовании брикетов, экологическую чистоту и недефицитность.

Изучаемый способ окомкования шихтовых материалов предусматривает использование щелочных сред для получения силикатов натрия как связующего. В основе данной методики лежит реакция образования метасиликата натрия, который использовался в качестве связующего. [2].

Si+2NaOH+H2O=Na2SiO3+2H2↑ [2]

Метасиликат натрия является реагентной средой, обладающей и хорошими адгезионными свойствами, и высокой щелочностью. Он широко применяется в строительстве благодаря великолепной клеющей способности. Окомкованные композиции, полученные при использовании жидкого стекла обладали высокой механической прочностью, сопротивление сбрасыванию составляло 89–99 % [5, 16 с.].

Вкачестве добавки в шихту для данной методики использовальзуется пыль газоочистки кремниевого производства, нефтекокс, а также мелкокристаллический кремний, т.к было очевидно, что крупность материала влияет на процесс окомкования, поэтому был выбран для опытов измельченный кремний одной крупности.

Окомкование используемых материалов проводилось при температуре 50°С на лабораторной плите. В проводимых экспериментах в качестве параметров варьирования (факторов варьирования) были выбраны: продолжительность процесса спекания, содержание связующего и крупность частиц кремния.

После загрузки в печь окомкованные композиции должны обладать достаточной прочностью. Для этого готовые образцы необходимо проверить на этот показатель. Поэтому полученные композиции испытываются на сопротивление сбрасыванию (Rсбр).

В ходе испытания образец определенного размера сбрасывается на стальную плиту с предварительно заданной высоты. После этого полученные осколки сортируется по размеру и определяется масса каждой группы. Доля от изначального образца, которая припадает на каждую размерную группу осколков, указывает прочность на испытуемого образца (ГОСТ 21289–75).

Литература:

1. Елкин К. С. Производство металлического кремния в России — состояние и перспективы// «Цветные металлы и минералы 2014»: материалы шестого междунар.конгресса (16–19 сентября 2014 г.). — Красноярск, 2014. — 2с.

2. Немчинова Н. В., Клец В. Э., Черняховский Л. В. Силикаты натрия как связующее для образования брикетов при выплавке кремния //Изв. вузов. Цветная металлургия. — М., 1999. — № 2. — С. 14–18.

3. Тютрин А. А. Кремний — основа для производства солнечных элементов [электронный ресурс] // Молодежный Вестник ИрГТУ. Иркутск, 2011. № 1.

4. Катков О. М. Выплавка технического кремния: учеб. пособие: Изд-е –2, Иркутск: Изд-во ИрГТУ, 1999. — 243 с.

5. Кондратьев В. В. Способы улавливания и характеристика пылевой фазы производства кремния: монография — Иркутск: Изд-во ИрГТУ, 2010. — 77 с.