На безлесных горных и овражно-балочных склонах 10…15 % площадей приходится на мелкоконтурные участки, где нецелесообразна или невозможна обработка почвы путем вспашки, рыхления или террасирования. На таких участках почву готовят площадками [1].

В зависимости от условий местопроизрастания и принятой технологии создания лесонасаждений используются площадки различных типоразмеров. На горных вырубках крутизной до 80 и донных участках оврагов и балок это площадки простейшего типа, распространенные в равнинном лесоразведении. Они готовятся без особых требований к профилю. На переувлажненных почвах с развитым дерновым слоем площадки создаются в виде микроповышений из разрыхленной опрокинутой дернины, которая укладывается рядом с местом ее среза. При отсутствии дернового слоя их формируют путем рыхления верхнего слоя почвы.

Размеры площадок, в первую очередь, определяет число растений на них. Форма полотна площадок в основном зависит от способа их подготовки и типа рабочих органов площадкоделателя.

На склонах крутизной более 80 готовят площадки, которые отличаются от площадок простейшего типа более сложной конфигурацией и профилем. Эти конфигурации зависят от формы полотна и наличия водосборных устройств и посадочных лунок. Чаще всего применяют площадки с прямоугольным или круглым полотном и ступенчатым профилем.

Подготовку площадок простейшего типа осуществляют пассивными рабочими органами при периодическом их заглублении и выглублении в процессе перемещения агрегата. Периодичность и продолжительность этих операций, выполненных рабочими органами, определяют шаг площадок, длину их полотна и участков необработанной почвы между ними [2, 3].

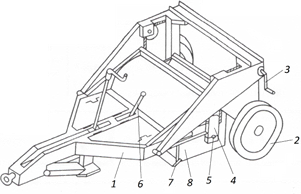

На рисунке 1 изображено орудие ЛЛ–1,2 с механизмом дистанционного управления продолжительностью рабочих циклов. На раме 1 машины закреплены опорные колеса 2 с механизмом подъема 3, поворотный рабочий орган 4, установленный на горизонтальной оси 5, и стопорный механизм с рычагом 6. Рабочий орган выполнен в виде двух спаренных диаметрально противоположных лопастей 7. Лопасти снабжены подрезными ножами 8, имеющими форму квадрата, одна из диагоналей которого совмещена с лопастями.

Рис. 1. Орудие ЛЛ–1,2

При движении агрегата одна из лопастей подрезает пласт толщиной до 40 см. Одновременно с этим подрезные ножи отрезают пласт почвы по ширине захвата 1,2 м. Под действием реакции почвы рабочий орган стремится провернуться на своей оси, но удерживается стопорным механизмом. Когда подрезанный пласт достигает необходимой длины, стопорный механизм выключается при помощи соединенного с его рычагом троса из кабины трактора. Тем самым обеспечивается поворот лопасти под действием сил реакции почвы и опрокидывание пласта дерном вниз. После чего в работу вступает другая лопасть, и рабочий процесс повторяется [4].

С целью снижения энергоемкости пассивных рабочих органов при подготовке площадок на вырубках используются двухлопастные рабочие органы. Ширина захвата такого рабочего органа определяется по обрезу лопастей. В орудиях с роторно-лопастными рабочими органами они заглубляются при стопорении ротора с помощью фрикционных тормозных механизмов, а также за счет устройства регулирования продолжительности отдельных операций — таймера, управляющего тормозными системами.

Таймерные системы управления рабочими органами усложняют необходимую для обеспечения равномерности шага площадок синхронизацию скорости перемещения агрегата с продолжительностью рабочих циклов, определяющих параметры площадок.

После прохода таких орудий со стопорно-тормозными устройствами автоматического управления роторно-лопастными пассивными рабочими органами остается минерализованная полоса, которая представляет собой чередующиеся между собой выемки-углубления и микроповышения — площадки простейшего типа. Почва микроповышений, образованных таким образом, недостаточно крошится пассивными рабочими органами, что усложняет создание посадочных лунок в процессе посадки культур [2, 3].

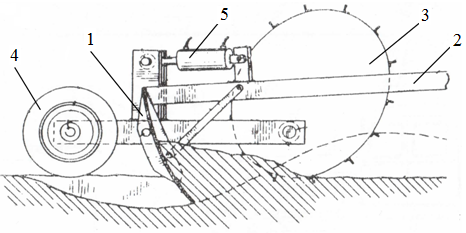

За рубежом были созданы машины, основу технологических процессов которых составляет перемещение агрегата вдоль горизонталей челночных способом. В США была разработана машина (рис. 2) для посева противоэрозионных насаждений на склонах крутизной до 80. Машина агрегатируется с трактором посредством специального прицепного устройства. Рабочий орган машины, содержащий отвал 1, формирует площадки в виде выемок и расположенных в промежутках между ними насыпных валиков. Почва режется и перемещается путем периодического заглубления и выглубления одного из углов режущей части отвала, жестко закрепленного на поворотной раме 2.

Рис. 2. Схема работы машины для формирования водозадерживающих выемок и валиков на склонах

Левая или правая части рамы поднимаются и опускаются при помощи овальных колес 3, оси которых закреплены на передних концах двуплечих рычагов, шарнирно установленных по торцам отвала. При прямом или обратном ходе агрегата по склону одно из двух овальных колес, расположенное с нагорной стороны, служит опорным. С подгорной стороны рама опирается на одно из двух автомобильных колес 4, закрепленных на задних концах рычагов, управление которыми производится гидроцилиндрами 5.

Полотно подготовленных таким способом площадок-выемок имеет форму вогнутой цилиндрической поверхности, а поверхность насыпных валиков — форму выпуклой цилиндрической поверхности, выполняющей роль водоотводящего устройства. Глубина выемок изменяется от 0 до 20 см. Ширина выемок поперек склона — 1,5 м, вдоль склона — 1,8 м. Ряды площадок располагаются вдоль горизонталей склона на расстоянии 3…6 м между ними. Интервалы между площадками в ряду — 1,5…1,8 м [2].

Однако данный способ имеет существенные недостатки, одним из которых является низкая производительность из-за коротких гонов на мелкоконтурных участках. Кроме того, применение данных площадкоделателей ограничивается крутизной склона, допустимой по условию устойчивости прицепных агрегатов против сползания и опрокидывания.

В основе технологий подготовки площадок, предусматривающих спуск агрегата сверху вниз по склону, имеется ряд преимуществ, обеспечиваемых при таком перемещении. Отсутствие необходимости в разворотных полосах и возможность размещения на единице площади максимального количества площадок позволяют повысить процент использования поверхности склона. Более высокая продольная устойчивость трактора по сравнению с поперечной делает безопасной работу агрегата на крутых участках, а также в местах, характеризующихся выходами скал, промоинами и наличием пней. Площадки, симметрично расположенные относительно продольной оси трактора, позволяют механизировать процессы посадки и ухода за культурами методом их седлания [2, 3].

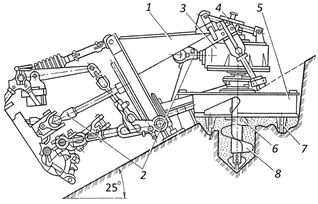

Площадкоделатель ОПГН–1 (рис. 3) агрегатируется с тракторами ДТ–75М, ДТ–75К и предназначен для устройства на овражно-балочных и горных склонах крутизной до 250 ступенчатых площадок круглого сечения с одновременным образованием в центре площадки посадочной ямки. Орудие включает в себя сварную раму 1 с навесным устройством, карданную передачу с предохранительной муфтой 2, редуктор 3, рабочий орган и механизм выравнивания 4.

Рис. 3. Площадкоделатель ОПГН–1

Рабочий орган представляет собой сварной цилиндрический корпус 5 диаметром 1 м с втулкой, к которым крепятся горизонтальные подрезающие ножи 6 с рыхлителями 7. По ободу корпуса закреплены вертикальные обрезные ножи с острым углом вхождения. Для образования посадочной ямки на вал пальцем крепится шнековый бур с перкой 8. Вращение рабочему органу передается от ВОМ трактора через трансмиссию, включающую коническую и карданную передачи, с предохранительной муфтой.

При создании площадок тракторист, перемещая агрегат сверху вниз, производит его периодическую остановку, опускает вращающийся рабочий орган. При заглублении рабочего органа горизонтальные и боковые ножи подрезают почву и формируют ступенчатую площадку, а бур в середине площадки выкапывает посадочную ямку.

Диаметр площадки — 105 см. Диаметр посадочной ямки — 35 см. Глубина посадочной ямки — 30 см. Производительность за 1 час основного времени — до 270 площадок [5].

К недостаткам круглых ступенчатых площадок относится их сложная конфигурация, которая препятствует созданию надежных средств ориентации рабочих органов для посадки и ухода за культурами. Такие площадки в основном предназначаются для ручной посадки в лунки, расположенные в центре полотна [6].

В связи с этим стали готовить на склонах площадки, отличающиеся от площадок с круглым полотном более сложной конфигурацией и профилем, в сечениях вдоль и поперек склона. На склонах, имеющих не одностороннее, а двустороннее направление, эффективным является способ обработки почвы в виде площадок-выемок с конической поверхностью, вершина и ось которой ориентированы под определенным углом к горизонталям. Применение данного способа повышает эффективность регулирования водного стока за счет формирования водосборных и снегозадерживающих выемок посадочных площадок оптимальной емкости и ориентации по отношению к горизонталям склона. Кроме того, способ универсален для подготовки посадочных площадок в условиях с недостаточным и избыточным увлажнением.

В ряде конструкций площадкоделателей учитывается влияние крутизны склона на водоудерживающую способность площадок. По мере перехода к нижней части склона при подготовке ступенчатых площадок их параметры изменяются в зависимости от крутизны участка. Поэтому основные характеристики рабочих органов площадкоделателей выбирают с учетом максимального изменения крутизны склона, что вызывает необходимость предусматривать в их конструкциях устройства, регулирующие положение рабочих органов [2, 3].

Площадкоделатель ПН–2 (рис. 4) предназначен для работы в тяжелых условиях горных вырубок. Агрегатируется с тракторами ДТ–75М, ДТ–75К. Он состоит из основной рамы 1, в пазах которой перемещается подвижная навесная рама 2, каретки 3, рабочего органа, гидроцилиндров заглубления 4 и протяжки 6 рабочего органа.

Рис. 4. Площадкоделатель ПН–2

Рабочий орган крепится к основной раме и перемещается по ее направляющим при помощи каретки. Он состоит из ряда съемных рыхлящих зубьев 5 с установленными в передней части поперечными ножами, которые расположены по дуге радиусом 600 мм под углом резания 100. Рыхлящие зубья жестко закреплены на раме с помощью пальцев. На крайних зубьях имеются подрезающие ножи. Поворот рыхлящих зубьев с поперечными ножами осуществляется гидроцилиндром заглубления, а их перемещение в продольных направляющих — гидроцилиндром протяжки.

Двигаясь сверху вниз по склону, тракторист останавливает агрегат в месте, где необходимо создать площадку, устанавливает площадкоделатель в рабочее положение и последовательным включением гидроцилиндров заглубления и протяжки включает рабочий орган. В результате чего, поперечные ножи поворачиваются на определенный угол и отрывают от основного массива часть почвы. После этого они перемещаются по горизонтальным направляющим рамы, образуя полотно и насыпную часть площадки.

Расстояние между рядами площадок — 3 м, в ряду между площадками — 1,5…2,5 м. Параметры полотна: длина — до 84 см; ширина — 1,5…2 м; глубина рыхления — до 22 см. Производительность за час сменного времени — 80…85 площадок [5, 7].

Площадкоделатели ОПГН–1 и ПН–2 относятся к машинам дискретного действия, рабочие органы которых выполняют операцию подготовки площадки только при остановленном агрегате. Тяжелые условия труда тракториста, обусловленные интенсивностью и большим числом включений рычагов управления трактором и рабочими органами площадкоделателей дискретного действия, снижают производительность.

На основе сравнения операционных затрат времени при подготовке площадок агрегатами с такими устройствами и площадкоделателями с непрерывным движением установлено, что производительность можно увеличить в 2 раза.

Общее свойство процесса формирования ступенчатого профиля с заданными параметрами при непрерывном движении агрегата по склону заключается в изменении по определенному закону глубины хода рабочих органов. Ширина полотна по склону и шаг площадок зависят от периодичности и скоростей заглубления и выглубления рабочего органа [2, 3].

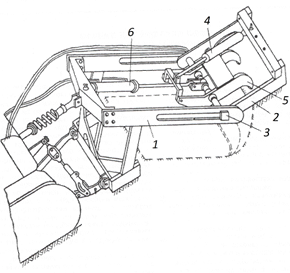

Площадкоделатель ПНД–1 (рис. 5) агрегатируется с трактором ДТ–75М, оборудованным ходоуменьшителем, и предназначен для устройства площадок на склонах крутизной до 200 с малокаменистыми почвами при непрерывном движении агрегата.

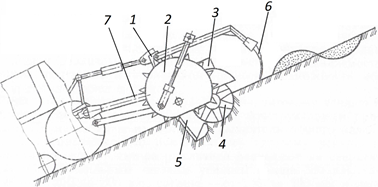

Рис. 5. Площадкоделатель непрерывного действия ПНД–1

Он состоит из трубчатой сварной рамы 1, кулачковых колес 2, двухступенчатого конически-цилиндрического редуктора 3, фрезы 4, ножа для копки ямки 5, отвала 6 и карданной передачи 7. На раме в подшипниках установлен вал, на котором жестко закреплены два кулачковых колеса с почвозацепами. Вращение фрезы против хода агрегата обеспечивается посредством редуктора. Фреза состоит из двух секций, посаженных на общий вал, который выходит из редуктора, а каждая секция — из нескольких дисков, на которых закреплены Г-образные ножи. Для уменьшения разброса почвы впереди фрезы установлен отражатель. Между отражателем и редуктором по продольной оси машины установлен съемный нож для подготовки посадочных лунок.

При перемещении трактора с навешенным устройством сверху вниз по склону, тракторист опускает площадкоделатель в «плавающее» положение. При поступательном движении агрегата кулачковые колеса взаимодействуют почвозацепами с поверхностью склона, перекатываются, задавая фрезе и отвалу определенную траекторию. С уменьшением радиуса качения кулачковых колес машина начинает опускаться, съемный нож заглубляется и создает посадочную ямку, а фреза рыхлит и отбрасывает почву с выемки площадки вниз по склону и в посадочную ямку. Под действием пружинных тяг отвал прижимается к поверхности почвы и смещает рыхлый грунт, оставленный на выемочной части площадки, в насыпную часть, после чего засыпает посадочную ямку. С увеличением радиуса качения кулачковых колес площадкоделатель поднимается, а нож, фреза и отвал выглубляются.

Ширина площадки — 0,9…1,1 м. Параметры посадочной ямки: длина — 0,5 м; ширина — 0,3 м; глубина — 0,2 м. Производительность за час основной работы — 380…460 площадок [1, 5].

Таким образом, на основе патентного поиска и проведенного анализа рабочих органов и технологических процессов отечественных и зарубежных площадкоделателей можно сделать вывод, что за счет большей производительности и более простых условий работы тракториста самыми эффективными устройствами для подготовки площадок на мелкоконтурных склонах являются площадкоделатели непрерывного действия, обеспечивающие непрерывность технологического процесса.

Литература:

1. Пельтек, В. В. Подготовка почвы площадками под лесные культуры на склонах [Текст] / В. В. Пельтек, В. В. Чернышев, Ю. М. Сериков // Лесное хозяйство. — 1984. — № 8. — С. 23–26.

2. Пельтек, В. В. Механизация и автоматизация лесомелиоративных работ на мелкоконтурных горных и овражно-балочных склонах [Текст] / В. В. Пельтек // Организация лесохозяйственного производства, механизация, охрана и защита леса: обзор. информ. — М.,1990. — Вып. 3. — С. 1–17.

3. Поздняков, Е. В. Конструкции и технологические процессы площадкоделателей [Текст] / Е. В. Поздняков, И. В. Попов // Вестник АПК Ставрополья. — 2014. — № 3. — С. 35–39.

4. А.с. 214886, МКИ А01 b 13/12. Орудие для обработки почвы [Текст] / А. И. Пахомов, Н. М. Кориков, Б. К. Бугай (СССР). — № 1151049/30–15; заявл. 18.04.67; опубл. 29.03.68, Бюл. № 12–2 с.

5. Механизация обработки почвы под лесные культуры [Текст] / Корниенко П. П., Сериков Ю. М., Зинин В. Ф. [и др.]. — М.: Агропромиздат, 1987. — 247 с.

6. Поздняков, Е. В. Рабочие органы площадкоделателей [Текст] / Е. В. Поздняков // Технические науки: теория и практика: материалы II Международной научной конференции (г. Чита, январь 2014 г.). — Чита: Изд-во «Молодой ученый», 2014. — С. 61–64.

7. Мольдерф, В. Е. Площадкоделатель навесной ПН–2 [Текст] / В. Е. Мольдерф, Ч. З. Элеманов // Лесное хозяйство. — 1981. — № 2. — С. 70–71.