Подкрановые конструкции зданий чёрной и цветной металлургии с тяжёлым режимом работы мостовых кранов 8К,7К являются наиболее повреждаемыми, так как колёса кранов генерируют волны переменных деформаций и напряжений в подрельсовой зоне балок, сопровождающие продольное качение колёс кранов и воздействующих динамически на эту зону. Выносливость её недопустимо низка [1], [2]поэтому в таких цехах обычно постоянно работают ремонтные бригады, следящие за исправностью подкрановых балок и рельсовых путей.

Тем не менее долговечность подкрановых конструкций оказывается в несколько раз меньше, чем других элементов каркаса здания, и их приходится периодически заменять. В отдельных случаях замену производят через 4–5 лет интенсивной эксплуатации, при этом приходится останавливать непрерывный технологический процесс промышленного производства.

Такие остановки приносят огромные материальные убытки предприятию, поэтому возникла необходимость разработать способы монтажа, уменьшающие вынужденные просто до минимума. Износ рельсов в цехах с непрерывным технологическим процессом особенно интенсивен. Так, в мартеновском цехе Череповецкого металлургического комбината рельсы заменяются ежегодно [2]. Имеются сведения и о более частой замене рельсов [3].

Традиционно монтажные операции по демонтажу пришедших в негодность рельсов и балок и монтажу новых, осуществляется посредством стреловых гусеничных кранов. Во многих случаях для этого требуется демонтаж технологического оборудования, установленного в цехе, что приводит к увеличению интервала остановки, например, выплавки стали.

Для решения проблемы замены рельсов, без остановки технологических процессов в Пензенском государственном университет архитектуры и строительства было разработано специальное устройство. [4]

Данное устройство используют при замене крановых и железнодорожных рельсов, при передвижке домен и зданий на новые фундаменты, при строительстве зданий методом подъема этажей.

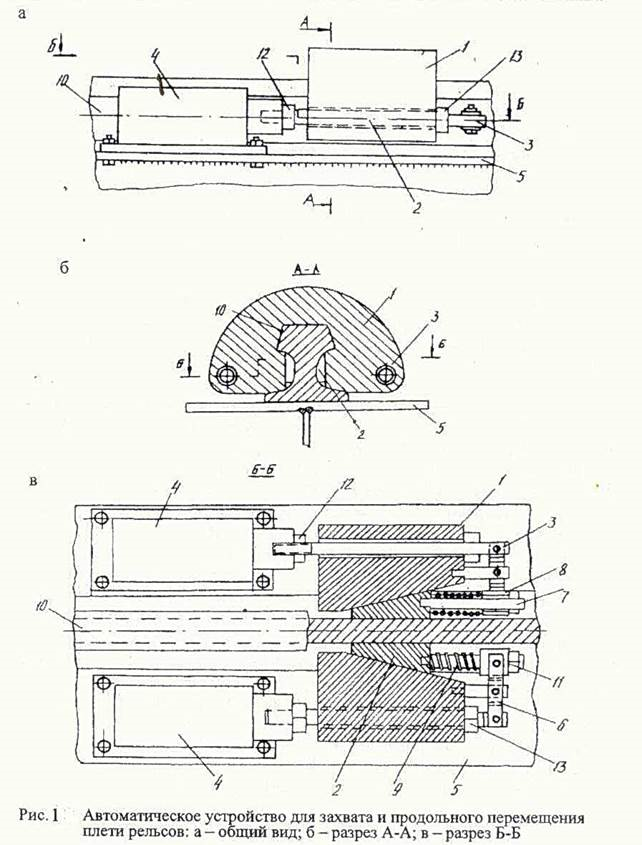

На Рис.1 показано устройство, содержащее корпус 1,зубчатые губки 2,штоки 3,домкраты-пульсаторы 4, закреплённые на верхнем поясе балки 5. На одном конце штока 3 установлены коромысла 6.В губки ввинчены направляющие стержни 7,на которых установлены ползуны 6 и пружины 9.Корпус 1 захвата расположен на торце заменяемой плети рельсов 10. На направляющих стержнях 7 имеются регулирующие гайки 11,а шток 3 имеет контргайки 12 и регулирующие гайки 13.

Устройство работает следующим образом. При прямом ходе плунжеров домкратов-пульсаторов перемещают штоки слева направо и давят на коромысла. Последние приводят в движение ползуны 8, на торце сжимают пружины 9 на стержнях 7. Пружины 9 давят на губки 2 и заклинивают их в клиновидной полости между корпусом 1 захвата и стенкой рельса 10. Домкраты-пульсаторы 4 продолжают давить, и пружины 9 сжимаются до тех пор, пока не выберется зазор между контргайками 12 и корпусом 1 устройства. После этого силы давления от домкратов-пульсаторов 4 непосредственно передаются на корпус 1 и губки 2 еще больше заклинивают.

Давление возрастает до тех пор, пока не будут преодолены силы трения, и плеть рельсов 10 импульсами устройства не переместится поступательно по балкам на ход плунжеров домкратов-пульсаторов. После этого включают обратный ход штока 3, тянут за коромысла 6, и ползуны, упираясь в гайки 11, через стержни 7 выводят губки 2 из зацепления, и корпус 1 устройства свободно скользит по рельсу 10, занимая исходное положение.

Цикл закончился, и плеть рельс передвинулась по отношению к балке на величину хода плунжеров домкратов-пульсаторов. Циклы повторяют необходимое число раз, и плеть рельсов передвигают на необходимую величину при работающих на ней кранах.

Устройство автоматизирует способ замены плети рельсов при работающих на них кранах, так как оно обеспечивает захват рельсов и передачу на них без проскальзывания продольных сил, больших, чем силы трения, которые препятствуют поступательному перемещению плети рельсов.

Особенно большой эффект получен от применения устройства в мартеновских и конверторных цехах с непрерывным производственным процессом, так как позволяет ликвидировать простои мартенов и конверторов. Убытки от простоя такого цеха в течение недели могут превысить стоимость его строительных конструкций. Одновременно повышается безопасность при замене плети рельсов [6]. В настоящее время ведётся работа по улучшению данного устройства. Так же имеется аналогичное устройство для замены железнодорожных рельсов.

Литература:

1. Повышение долговечности металлических конструкций промышленных зданий [Текст]/А. И. Кикин [и др.];под ред. А. И. Кикина.-М.:Стройиздат,1969.-415с.

2. Нежданов К. К. Совершенствование подкрановых конструкций и методов их расчета: Дис. докт. техн. наук. — Пенза, 1992. — 349 с.

3. Обследовать состояние металлоконструкций обьектов комбината и выдать техническую документацию по его усилению [Текст]: отчёт о НИР/ рук. К. К. Нежданов.- ГР 01900059585. — Пенза,1990.- 146 с.

4. Камбаров, В. И. Влияние технологических факторов на характеристики крановых нагрузок, ресурс и долгвечность сварных подкрановых балок в цехах металлургического производства [Текст]: дисс…канд. техн. наук / В. И. Камбаров.- М.МИСИ,1988.-236 с.

5. Автомтическое устройство для захвата и продольного перемещения кранового рельса [Текст]:а.с.№ 0678012, СССР,М.Кл.,B 66 С1/42/ Нежданов К. К.- Бюл.№ 29.-1979

6. Нежданов К. К.,Гарькин И. Н. Способ замены подкрановых рельсов без остановки мостовых кранов// Современные проблемы машиностроения: труды VI междунар.науч.-тех.конф./ Томский политехнический университет.-Томск,2011-С.104–106