В статье описан алгоритм применения методического инструментария системного инжиниринга для разработки аппаратно-программной системы цифровых двойников для оценки технического состояния производственного оборудования цеха холодной прокатки.

Ключевые слова: цифровой двойник, оценка технического состояния оборудования.

Введение

Согласно источникам [1, 6, 7] обслуживание оборудования делится по подходам и принципам на следующие стратегии:

– реактивная стратегия, когда замена деталей и ремонт механизмов производится после возникновения отказа или при получении запрета на работу с оборудованием в таком техническом состоянии;

– стратегия планового обслуживания после остановочных осмотров, когда при плановых остановках производится вскрытие и осмотр узлов, по результатам которого принимается решение о замене деталей или ремонте механизмов;

– стратегия планового обслуживания по календарному времени либо по времени наработки, когда оборудование планово останавливается для проведения работ по замене деталей или ремонту механизмов;

– предиктивная стратегия по техническому состоянию, когда по результатам технической диагностики узлов оборудования планируются и выполняются работы по замене деталей или ремонт механизмов.

Для основного производственного оборудования проведена декомпозиция на подсистемы (машины), по которым проведена категоризация (назначен признак критичности) с точки зрения влияния на остановку агрегата.

Существующий процесс оценки и управления техническим состоянием основного производственного оборудования цеха холодной прокатки основан в основном на применении реактивной стратегии, в некоторых случаях применяются стратегии планового обслуживания после остановочных осмотров и (исключительно редко) по календарному времени или наработке.

Массовое применение реактивной стратегии обслуживания оказывает негативное влияние на выполнение производственных показателей. При кажущемся удобстве ее применения (произошел отказ — устранил) данная стратегия приносит только потери, т. к. внеплановое (аварийное) выполнение любой ремонтной операции всегда сопряжено с потерями времени, качества выполнения работ, а значит и с финансовыми потерями для предприятия.

К потерям времени в данном случае можно отнести: вызов дежурного персонала, его перемещение к месту проведения работ, поиск инструмента, поиск запчастей или расходных материалов, подготовка к замене узлов, если сменные узы не подготовлены.

Потери качества выполнения таких работ потенциально происходят из-за отсутствия знаний и навыков одинаково у любого ремонтного дежурного о проведении всех (любых) ремонтных операций, из-за отсутствия должного контроля со стороны мастера (мастер по ремонту работает по 8-ми часовому 5-дневному графику, сменный мастер по ремонту один на цех).

Также к недостаткам применения реактивной стратегии можно отнести потери времени на поиск конкретной неисправности или неисправного узла при внешнем проявлении функционального отказа целой подсистемы агрегата. Конкретная причина подобных неисправностей бывает не очевидна и сопровождается длительной функциональной диагностикой узлов и элементов.

В условиях ограниченных ресурсов ремонтного персонала не представляется возможным обеспечение плановой замены изнашиваемых деталей по заданной периодичности до износа узла. В таких условиях наиболее интересна организация системы обслуживания оборудования по фактическому состоянию для важных и ответственных узлов.

Предиктивная стратегия обслуживания по фактическому состоянию — наиболее прогрессивная система обслуживания оборудования, при которой обслуживание, замена деталей и узлов производится в зависимости от их технического состояния.

Ключевыми факторами возможности перехода к такой системе обслуживания являются:

– контроль и анализ в ходе эксплуатации в режиме реального времени параметров работы узлов оборудования, характеризующих износ и позволяющих спрогнозировать отказ;

– при выявлении отклонений в параметрах работы узлов оборудования должна обеспечиваться возможность подготовки к проведению ремонта узла, остановки агрегата для проведения ремонта.

Применение конкретных видов и способов неразрушающего контроля состояния на практике обусловлено конкретным видом решаемой задачи.

Развитие системы обслуживания по фактическому состоянию сопряжено с развитием доступных и результативных средств диагностики состояния узлов оборудования. Путь развития подобных систем диагностики — это длительный путь проб и ошибок в области стремительно развивающихся в настоящее время технических средств сбора параметров (датчиков и приборов контроля) и программно-аналитических продуктов с построением прогностических моделей, выстраиваемых в настоящее время с использованием искусственного интеллекта.

Так, например, для ряда узлов механизмов существуют изученные характерные параметры и их средства сбора (приборы контроля состояния), которые могут быть опробованы на практике и при практической результативности применены в процессе эксплуатации оборудования.

Базой для перехода к системе обслуживания по фактическому состоянию является цифровая модель производственного оборудования, построенная на данных — аппаратно-программная система цифрового двойника производственного агрегата, дополненная параметрами с датчиков и приборов контроля состояния узлов и механизмов, моделями обработки и анализа собранных данных.

Аппаратно-программная система цифровых двойников для оценки технического состояния производственного оборудования является сложной системой. Для ее разработки в рамках данной работы предлагается разработать и применить методический инструментарий системного инжиниринга.

В рамках данной статьи описан алгоритм применения инструментов системного инжиниринга для системы цифровых двойников производственного оборудования цеха холодной прокатки с целью оценки его технического состояния, а именно:

– определить и описать потребности пользователя системы;

– определить и описать требования заказчика;

– описать выбранную концепцию (замысел) системы;

– определить укрупненную концепцию эксплуатации системы.

В качестве основного производственного оборудования в рамках данной работы предполагается рассмотрение цифрового двойника реверсивного прокатного стана второй холодной прокатки, дополненного средствами вибродиагностики.

Вибродиагностика может быть использована для предварительной оценки технического состояния [2, 3, 5]. Деление вибрационного состояния по октавам позволяет разделить физические процессы, приводящие к возникновению колебаний. Третья октава — это, как правило, автоколебания. Увеличение уровня вибрации в частотном диапазоне пятой октавы свидетельствует о дефектах привода (электродвигателя), редуктора, подшипниковых опор рабочих валков, состояния поверхности рабочих валков и т. д.

Определение требований к системе и ее функциям, схема деления системы и работ

В соответствии с принципами системного инжиниринга для начала решения поставленной задачи определяют требования к разрабатываемой системе — потребности потенциального пользователя данной системы.

Методом опроса производственного менеджмента цеха холодного проката определим потребности пользователя системы (сервиса) цифрового двойника реверсивного прокатного стана второй холодной прокатки, дополненного средствами вибродиагностики.

Такими потребностями по результатам вербального анализа системных требований (опроса) являются:

– система (сервис) должна располагаться вне технологического сегмента агрегата;

– система (сервис) должна уметь работать с технологическим сегментом агрегата;

– система (сервис) должна уметь обмениваться данными с уровнем L2 (уровень сбора данных о параметрах обработки трансформаторной стали) и L3 (уровень MES-системы оперативного управления производством);

– система (сервис) должна содержать в себе модели диагностики вибрационного состояния агрегата (прокатного стана);

– система (сервис) должен отдавать рекомендации (управляющее воздействие) в L2 на замену оснастки (валков), на ремонтные воздействия;

– система (сервис) должен иметь высокую надежность работы и точность учета.

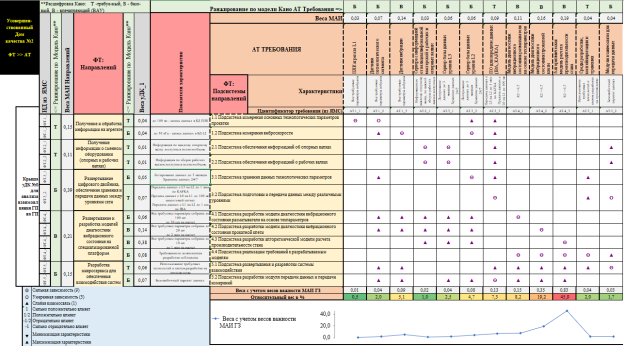

Проведем преобразование [4] потребностей пользователя (далее — ГП) в требования заказчика с использованием методики «усовершенствованная структурированная функция качества — (уСФК)» для «усовершенствованного домика качества — (уДК)»№ 0.

Для этого проведем качественное (модель Кано) и количественное (метод анализа иерархий, далее — МАИ) ранжирование (табл.1).

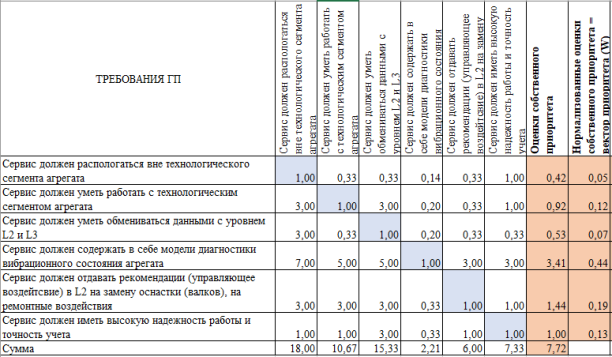

Таблица 1

Количественное ранжирование МАИ ГП

Аналогичным образом составим и проранжируем требования заказчика (далее — ГЗ) (табл.2).

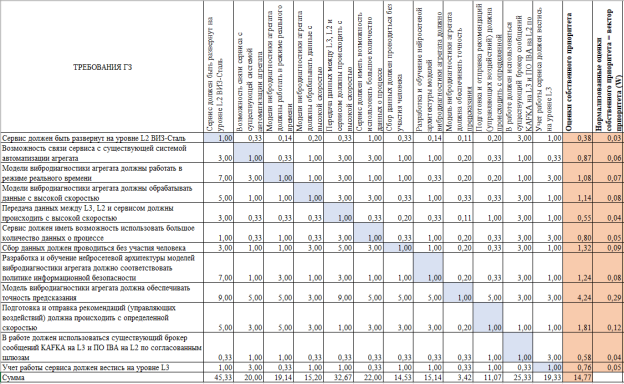

Таблица 2

Количественное ранжирование МАИ ГЗ

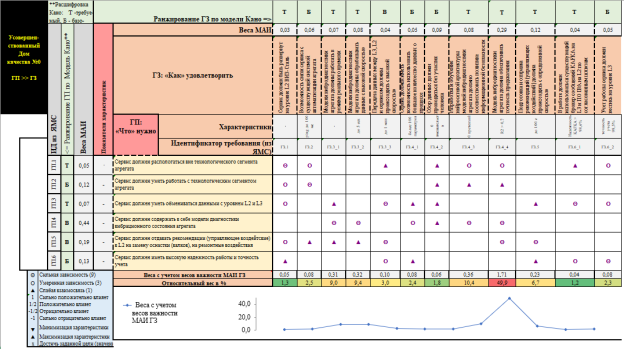

Для структурирования и приоритизации требований построим уДК № 0. Для этого проведем анализ-сопоставление как потребности пользователя удовлетворяются через требования заказчика. При таком структурировании проведем пересчет весов важности для требований заказчика (табл.3).

Таблица 3

УДК № 0 для рассматриваемой системы

С применением описанной выше методики были определены наиболее значимые требования к системе, имеющие наибольший вклад в удовлетворении потребностей пользователя, а именно:

– модель вибродиагностики агрегата должна обеспечивать точность предсказания (49,9 %);

– разработка и обучение нейросетевой архитектуры моделей вибродиагностики агрегата должны соответствовать политике информационной безопасности (10,4 %);

– модели вибродиагностики агрегата должны обрабатывать данные с высокой скоростью (9,4 %);

– модели вибродиагностики агрегата должны работать в режиме реального времени (9,0 %);

– подготовка и отправка рекомендаций (управляющих воздействий) должна происходить с определенной скоростью (6,7 %).

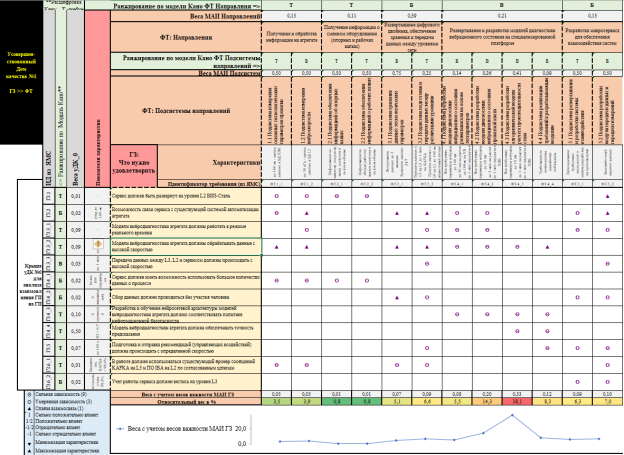

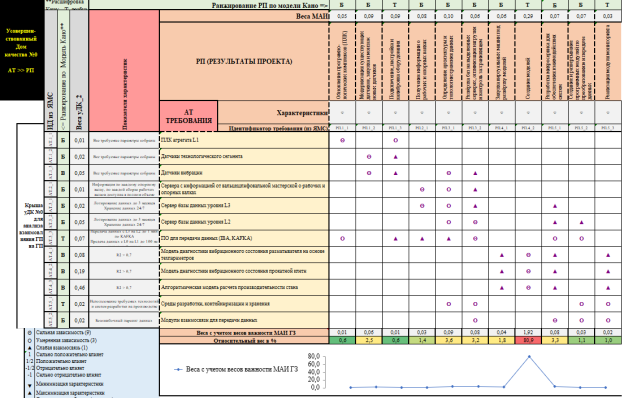

Аналогичным образом проведем преобразование требований заказчика в функциональные требования разработчика с использованием методики «усовершенствованная структурированная функция качества — (уСФК)» для «усовершенствованного домика качества — (уДК)» № 1 (табл. 4).

Таблица 4

УДК № 1 для рассматриваемой системы

В результате были определены наиболее значимы функциональные требования с определением функциональных подсистем, имеющие наибольший вклад в удовлетворении требований заказчика и потребностей пользователя, а именно:

– подсистема разработки алгоритмической модели расчета производительности стана (38,1 %);

– подсистема разработки модели диагностики вибрационного состояния прокатной клети (14,3 %);

– подсистема реализации требований к разрабатываемым моделям (8,3 %);

– подсистема разработки модуля передачи данных и передачи измерений (7,0 %);

– подсистема подготовки и передачи данных между различными уровнями (6,6 %);

– подсистема развертывания и разработки системы взаимодействия (6,3 %).

Далее аналогичным образом проведем преобразование функциональных требований в требования аппаратной и программной части технической системы с использованием методики «усовершенствованная структурированная функция качества — (уСФК)» для «усовершенствованного домика качества — (уДК)» № 2 (табл. 5).

Таблица 5

УДК № 2 для рассматриваемой системы

В результате были определены наиболее значимые требования к аппаратной и программной части системы, имеющие наибольший вклад в удовлетворении функциональных требований, требований заказчика и потребностей пользователя, а именно:

– алгоритмическая модель расчета производительности стана (45,9 %);

– модель диагностики вибрационного состояния прокатной клети (19,2 %);

– модель диагностики вибрационного состояния разматывателя на основе технический параметров (8,2 %);

– программное обеспечение для передачи данных (7,3 %);

– датчики вибрации (5,1 %).

Далее аналогичным образом проведем преобразование требований аппаратной и программной части технической системы в требования к порядку реализации системы (схему деления работ) с использованием методики «усовершенствованная структурированная функция качества — (уСФК)» для «усовершенствованного домика качества — (уДК)»№ 3 (табл.6).

Таблица 6

УДК№ 3 для рассматриваемой системы

В результате были определены наиболее значимые этапы реализации системы, имеющие наибольший вклад в удовлетворении требований к аппаратной и программной части, функциональных требований, требований заказчика и потребностей пользователя, а именно:

– создание моделей (80,9 %);

– определение архитектуры и топологии хранения данных (3,6 %);

– разработка микросервиса для обеспечения взаимодействия систем (3,3 %);

– развёртка баз на выделенных серверах, оптимизация нагрузки и контроль за хранилищем (3,2 %).

Литература:

- Национальный стандарт РФ ГОСТ Р 55.0.05–2016 «Управление активами. Повышение безопасности и надежности активов. Требования» (утв. приказом Федерального агентства по техническому регулированию и метрологии от 17 марта 2016 г. N 179-ст).

- Автоколебания клетей стана тандема холодной прокатки 2000 Магнитогорского металлургического комбината / М. Л. Краснов, П. Л. Качурин, С. Г. Вишняков и др. // Вестник ЮУрГУ. Серия «Машиностроение». — 2023. — Т. 23, № 1. — С. 19–29.

- Измайлов М. К. Стратегия предупреждения поломки основных средств предприятия на основе автоматизации процесса управления ими // BENEFICIUM. 2G2G. № 3 (36). С. 4–11.

- Романов А. А., Шпотя Д. А. Инженерная методика идентификации потребностей пользователей и определения требований заказчика как основа разработки изделий космической техники // Труды МФТИ. 2020. № 1 (45).

- Система вибродиагностики для оборудования прокатного производства / Баглай А. В., Воробьев В. В., Гузеев А. Н., Кипин М. М.: Черные металлы, 2020, № 2 (1058) С. 62–69.

- SAE JA 1011:2009. Evaluation Criteria for Reliability-Centered Maintenance (RCM) Processes.

- SAE JA 1012:2011. A Guide to the Reliability Centered Maintenance (RCM) Standard.