Изобретение относится к области промышленности строительных материалов и может быть использовано при приготовлении бетонных смесей для изготовления сборных бетонных и железобетонных конструкций.

Ключевые слова: бетонные смеси, цемент, щебень, песок, суперпластификатор, минеральные добавки.

Известны бетонные смеси, содержащие: цемент, щебень, песок, суперпластификатор, минеральные добавки и воду [1, 2]. В этих бетонных смесях в качестве минеральных добавок использована зола-уноса тепловых электростанций и отсев дробления гранитных пород. Использование указанных минеральных наполнителей снижает расход цемента в бетоне, но они являются дорогостоящими, так как на их получение и доставку требуются большие энергетические и транспортные затраты. Кроме того, зола-уноса является техногенным отходом, получаемым при сжигания угля в тепловых электростанциях вследствие чего не отличается стабильностью состава и свойств, что безусловно негативно отражается на качестве получаемого бетона.

Известна бетонная смесь, содержащая следующие компоненты, мас. %: цемент — 17,41–18,37, щебень — 40,79–41,42, песок — 32,22–32,64, суперпластификатор С-3 — 0,098–0,110, минеральный наполнитель — 0,96–1,91, вода — остальное [3], где в качестве минерального наполнителя использован пылевидный отход производства асфальтобетона, образующийся в процессе подогрева и сушки заполнителей и улавливаемый системой аспирации (тонкодисперсный минеральный продукт газоочистки — ТМПГ).

Недостатком данного состава бетонной смеси является то, что массовое применение минерального наполнителя ТМПГ в строительстве не представляется возможным, т. к. этот минеральный наполнитель используется в основном для приготовления асфальтобетона. Кроме того, введение ТМПГ в состав бетона будет способствовать резкому повышению водопотребности бетонной смеси и как следствие существенному снижению прочности бетона.

Известна бетонная смесь, содержащая следующие компоненты, мас. %: цемент — 17,41–18,37, щебень — 40,79–41,42, песок — 32,22–32,64, суперпластификатор С-3 — 0,098–0,110, минеральный наполнитель — измельчённый до удельной поверхности 2200–2500 см 2 /г бетонный лом — 0,96–1,91, вода — остальное [4].

Недостатком данного состава бетонной смеси является то, что для получения минерального наполнителя в виде измельчённого до удельной поверхности 2200–2500 см 2 /г бетонного лома требуются значительные энергетические затраты, связанные с процессами дробления и помола твёрдого строительного отхода, которые будут существенно снижать эффективность использования этой минеральной добавки в составе бетона. Кроме того, высокая степень дисперсности минерального наполнителя приводит к существенному увеличению водопотребности бетонной смеси, а это как известно способствует увеличению пористости бетона и как следствие, является причиной недостаточно высокой прочности и морозостойкости бетона.

Наиболее близким по своей сущности, т. е. прототипом изобретения, является бетонная смесь, содержащая следующие компоненты, мас. %: цемент — 13,64–17,29, щебень — 40,84–41,16, песок — 32,00–32,43, суперпластификатор С-3–0,049–0,054, кубовые остатки производства Na-карбоксиметилцеллюлозы (КОН) — 0,049–0,054, минеральный наполнитель — 1,91–5,81, вода — остальное [5], где в качестве минерального наполнителя используется измельчённая до удельной поверхности 2500–3000 см 2 /г цеолитсодержащая порода.

Недостатками прототипа являются относительно невысокие темпы процесса твердения бетонной смеси, что приводит к увеличению времени набора распалубочной прочности бетона и снижению оборачиваемости форм при производстве конструкций заводского изготовления, а также относительно низкие: прочность бетона на сжатие и морозостойкость бетона.

Целью изобретения является обеспечение ускорения процесса твердения бетонной смеси, повышения прочности на растяжение и морозостойкости бетона.

Поставленная цель достигается тем, что в составе бетонной смеси, включающей цемент, щебень, песок, химическую добавку- суперпластификатор на основе сульфонатов нафталина С-3, кубовые остатки производства Na-карбоксиметилцеллюлозы (КОН), минеральный наполнитель и воду, в качестве химической добавки используется суперпластификатор на основе поликарбоксилатных эфиров MasterGlenium ACE 430, а в качестве минерального наполнителя — базальтовые волокна диаметром 17 мкм и длиной 6–12 мм при следующем соотношении компонентов, мас. %:

цемент 19,04–19,16

щебень 40,24–41,16

песок 31,50–32,43

суперпластификатор MasterGlenium ACE 430 0,049–0,054

КОН 0,049–0,054

минеральный наполнитель 0,04–0,10

вода остальное

Эффект от использования в качестве суперпластификатора MasterGlenium ACE 430 в составе бетонной смеси заключается в том, что молекулы данного суперпластификатора быстро адсорбируются на поверхности частиц цемента и способствуют ускоренному диспергированию последних за счет сил электростатического и стерического отталкивания. Молекулярная структура полимеров поликарбоксилатных простых эфиров суперпластификатора MasterGlenium ACE 430 оказывают существенное влияние на прочность бетона на ранних этапах твердения. Уникальная молекулярная структура суперпластификатора MasterGlenium ACE 430 способствует многократному увеличению поверхности контакта частиц цемента водой по сравнению с молекулами суперпластификатора С-3, которые полностью покрывают поверхность цемента и препятствуют доступу воды к ним, замедляя процесс гидратации цементного вяжущего. В результате воздействия молекул суперпластификатора MasterGlenium ACE 430 на частицы цементного вяжущего наблюдается более ранее выделение тепла гидратации, ускорение образования продуктов гидратации, и как следствие более ранее увеличение прочности цементного бетона. Введение в состав бетона базальтового фиброволокна в качестве микроармирующей минеральной добавки способствует повышению устойчивости бетона к деформациям без разрушения в самый критический период твердения, т. е. в первые 2–6 часов после укладки бетонной смеси. Кроме этого, базальтовая фибра в составе цементного бетона воспринимает на себя растягивающие напряжения от внешних нагрузок и существенно увеличивает прочность бетона на растяжение. Положительное влияние на морозостойкость бетона при применении базальтового фиброволокна следует связывать с вовлечением фиброй некоторого количества воздушных пузырьков, которые позволяют свободной воде в структуре бетона расширяться и сжиматься в циклах попеременного замерзания и оттаивания.

В проведенных исследованиях для научно-обоснованного выбора модификаторов многокомпонентного бетона был использован критерий- «показатель приведенной гидратационной активности» P pga, предложенный д. т.н. Цой В. М., который позволяет с высокой степенью точности оценить вклад поверхностной активности минеральных волокнистых наполнителей на ход течения процессов взаимодействий и превращений, протекающих в гидратируемой сред цементных систем. Для принятых к исследованию минеральных наполнителей подсчёт критерия приведенной гидратационной активности P pga в табл.1. Сравнительный анализ минеральных волокнистых наполнителей по критерию Pрgа позволяет прогнозировать их эффективность в цементных системах и характеризовать их по степени активности.

Таблица 1

Значение критерия P pga и модуля упругости и прочности для минеральных волокнистых наполнителей

|

№ п/п |

Наименование минерального наполнителя |

Преобразованные данные |

Критерий P pga. |

Модуль упругости, МГПа |

Прочность, ГПа | |

|

0,33Р оb |

0.1 Р оl | |||||

|

1. |

Стеклянное волокно |

2,65 |

0,87 |

12,77 |

80 |

5.0 |

|

4. |

Базальтовое волокно |

7,72 |

1,12 |

30,71 |

70 |

2.0 |

|

5. |

Кварциевое волокно |

33,68 |

1,26 |

59,44 |

75 |

3.6 |

В целях увязки методики подбора оптимального состава многокомпонентных бетонов к технологии безопалубочного формования изделий нами было предложено в качестве методологического подхода выбора волокнистого наполнителя использовать критерий Ppga.

В наших исследованиях был изучен вопрос сцепление между минеральными волокнистым наполнителями и цементным вяжущим по вышеизложенной методике. Можно предположить, что наибольшей активностью к цементу и продуктам его гидратации будут проявляться минеральные волокнистые наполнители с более высоким показателем приведённой гидратационной активности Ppga.

Результаты исследования сцепления минеральных наполнителей с цементным камнем, представленные на рис. 1, полностью подтверждают высказанные выше предположения. Причём наблюдается ярка выраженная взаимосвязь между значениями Ppga минеральных волокнистых наполнителей и процессами структурообразования в контактной зоне «вяжущее-волокнистый наполнитель».

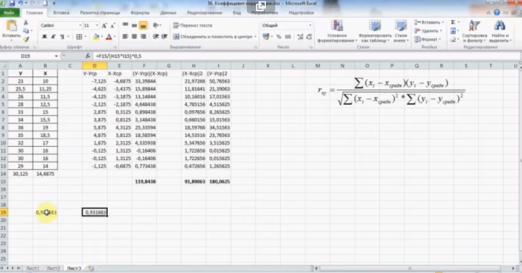

Проведён также корреляционный анализ между величиной сцепления в зоне контакта «вяжущее- волокнистый наполнитель» и показателем приведённой гидратационной активности Ppga с использованием стандартной программы Excel (рис. 1).

Рис. 1. Корреляционный анализ с использованием программы Excel

Согласно рис.1, коэффициент корреляции составляет 0,93.

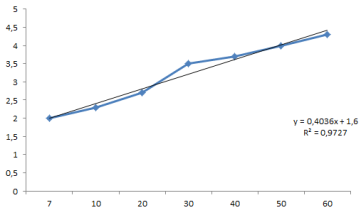

По результатам корреляционной анализа выявлена взаимосвязь между значениями сцепления в контактной зоне «вяжущее- волокнистый наполнитель» и критерием Ppga, которая выражается уравнением:

y=0,4036x+1,6 (19)

Графические зависимости между изученными параметрами приведены на рис. 2.

Рис. 2. Графическая зависимостьмежду значением сцепления и критерием P pga

Таким образом, заявленный состав бетонной смеси обладает новизной и изобретательским уровнем, так как при проведении поиска по источникам патентной и научно-технической документации заявителем не выявлены технические решения, аналогичные решениям по предлагаемому изобретению.

Для экспериментальной проверки заявленного состава бетонной смеси были проведены сравнительные исследования по двум конкурирующим составам (прототипу и предлагаемому составу).

По прототипу бетонную смесь приготавливали следующим образом. Измельченную до удельной поверхностью 2500 см 2 /г цеолитсодержащую породу перемешивали с цементом до однородного состояния в течении 45–60с, после чего эту смесь вводили в предварительно перемешенные щебень и песок. Далее в смеситель вводили 2/3 воды затворения вместе с водным раствором суперпластификатора С-3 и осуществляли перемешивание смеси в течении 60–90 с, затем вводили остальную воду и производили окончательное домешивание смеси.

Заявленный состав бетонной смеси приготавливали следующим образом. Базальтовые фиброволокна диаметром 17 мкм и длиной 12 мм перемешивали с цементом до однородного состояния в течении 45–60с, после чего в эту смесь вводили предварительно перемешенные щебень и песок. Далее в смеситель вводили 2/3 воды затворения вместе с водным раствором суперпластификатора MasterGlenium ACE 430 и кубовых остатков производства Na-карбоксиметилцеллюлозы (КОН) в указанном заявке соотношении (1:1), осуществляли перемешивание смеси в течении 60–90 с, затем вводили остальную воду и производили окончательное домешивание смеси.

В экспериментальных исследованиях были использованы: портландцемент марки ЦЕМ0 52.5Н производства ОАО «Ахангаранцемент» (ГОСТ 31108–2020), крупный заполнитель — щебень фракции 5–10 мм Эйвалекского карьера, средней плотностью 1400 кг/м 3 (ГОСТ 26633–2012), мелкий заполнитель — речной кварцевый песок Майского карьера с модулем крупности Мкр=0,68 и средней плотностью 2000 кг/м 3 (ГОСТ 26633–2012), базальтовая фибра диаметром 17 мкм и длиной 6–12 мм производства СП ООО «MEGA INVEST INDUSTRIAL» (Джизакская обл.), поликарбоксилатный суперпластификатор MasterGlenium ACE 430, производства компании BASF (Германия), представляющий собой жидкость мутно-бежевого цвета плотностью 1,06±0,02 г/cм 3 , цеолитсодержащая порода Бельтауского месторождения (Навоийская обл.).

Из полученных бетонных смесей формовали образцы-кубы стандартного размера 15х15х15 см в количестве 6 штук для испытания на сжатие. Образцы хранили в нормальных температурно-влажностных условиях в течении 28 суток, после чего производили испытание на сжатие. (ГОСТ 28570–90). Морозостойкость бетона определяли по стандартной методике согласно (ГОСТ 10060.1–95).Соотношение компонентов бетонных смесей и полученные результаты испытаний образцов приведены в таблице 2.

Таблица 2

Соотношение компонентов бетонных смесей и полученные результаты испытаний проб бетонной смеси и образцов бетона

|

Вид суперпластификатора и минерального наполнителя |

Степень наполнения цемента, % |

Состав бетонной смеси: числитель — кг на 1 м 3 смеси, знаменатель — мас. % |

Прочность при сжатии, МПа |

Прочность на растяжение, МПа |

Морозостойкость, марка | ||||||||

|

Цемент |

Наполнитель |

Песок |

Щебень |

Суперпластификатор |

КOH |

Вода |

В возрасте, сутки | ||||||

|

1 |

3 |

28 | |||||||||||

|

Бетонная смесь по прототипу | |||||||||||||

|

Суперпластификатор С-3, цеолитсодержащая порода |

10 |

416/17,29 |

46/1,91 |

780/32,43 |

990/41,16 |

1,31/0,054 |

1,31/0,054 |

170/7,07 |

14,1 |

29,9 |

46,8 |

2,7 |

F200 |

|

20 |

370/15,49 |

92/3,85 |

770/32,24 |

978/40,95 |

1,25/0,052 |

1,25/0,052 |

175/6,86 |

15,6 |

31,7 |

51,8 |

3,3 |

F200 | |

|

30 |

324/13,64 |

138/5,81 |

760/32,00 |

970/40,84 |

1,17/0,049 |

1,17/0,049 |

180/7,07 |

24,4 |

31,0 |

47,5 |

2,9 |

F200 | |

|

Бетонная смесь по заявке | |||||||||||||

|

Суперпластификатор MasterGlenium ACE 430, базальтовое фиброволокно |

2 |

461/19,16 |

1,0/0,04 |

780/32,43 |

990/41,16 |

1,31/0,054 |

1,31/0,054 |

170/7,07 |

22,5 |

40,4 |

57,2 |

5,7 |

F300 |

|

3 |

460/19,10 |

1,6/0,06 |

770/32,00 |

978/40,95 |

1,25/0,052 |

1,25/0,052 |

172/7,16 |

24,4 |

42,6 |

60,8 |

6,2 |

F300 | |

|

4 |

459/19,04 |

2,2/0,10 |

760/31,50 |

970/40,24 |

1,17/0,049 |

1,17/0,049 |

175/7,27 |

24,6 |

43,4 |

61,4 |

6,5 |

F300 | |

Выводы

Анализ полученных результатов (табл. 2) показывает, что по предлагаемому составу бетонной смеси во всех 3-х примерах имеет место увеличение прочности бетона на сжатие по сравнению с составом бетонной смеси по прототипу на 15–20 %. При этом рост прочности бетона в ранние сроки твердения (1 и 3 суток) также превышает показатели в среднем на 10–15 %. Прочность бетона на растяжение, полученного по предлагаемому составу превышает показатели бетона по прототипу в 1,8–2,0 раза, а морозостойкость бетона увеличивается на 50 %. Кроме этого снижаются и энергетические затраты, необходимые для получения минерального наполнителя из цеолитсодержащих пород, так как измельчение цеолитсодержащих пород до удельной поверхности 2500–3000 см 2 /г требует их помола в наиболее распространенных шаровых мельницах как минимум на 1 час.

Таким образом, предлагаемый состав бетонной смеси позволяет полностью достигнут поставленных целей: обеспечение ускорения процесса твердения бетонной смеси, повышения прочности на растяжение и морозостойкости бетона.

Литература:

- Ушеров-Маршак А. В. Современный бетон и его технологии / Сб. «Бетон и железобетон». СПб, Изд. «Славутич», 2009, с. 20–24.

- Aitchin P.-C., Neville A. High-Performance Concrete Demystified. Coner. Intern. 1993, Vol. 15, № 1, p. 21–26.

- Edvard G., Nawy P. Fundaments of High Performanse Concrete. Sec. ed. Willy. 2001. — 302p.

- Батраков В. Г. Модифицированные бетоны. Теория и практика. 2-oе изд.- М.: 1998. — 768 с.

- Walraven J. Concrete for a new centure / Proc. of the ist fib congress, 2006, p. 11–22.

- Баженов Ю. М. Технология бетонов XXI века / Академические чтения РААСН. Новые научные направления строительного материаловедения. Часть 1. Белгород, 2005. С.9–20.