В статье рассмотрены способы приготовления теста на полуфабрикатах с раздельным ведением процессов на основе модельной технологии, основанной на разделении и оптимизации коллоидных процессов при набухании частиц муки, молочнокислого и спиртового брожения. Приведены классические и современные варианты способов приготовления теста с разделением и оптимизацией технологических процессов с перечислением аппаратурного оформления. Представлена сравнительная характеристика вариантов, реализованных в хлебопекарной промышленности, с указанием рецептуры, параметров и режимов приготовления полуфабрикатов.

Ключевые слова: полуфабрикат, технологический процесс, оптимизация, набухание, молочнокислое брожение, спиртовое брожение.

The article discusses methods for preparing dough on semi-finished products with separate processes based on a model technology based on separation and optimization of colloidal processes during swelling of flour particles, lactic acid and alcoholic fermentation. Classical and modern variants of dough preparation methods with separation and optimization of technological processes with examples of hardware design are given. A comparative characteristic of the options implemented in the bakery industry is presented, indicating the formulation, parameters and modes of preparation of semi-finished products.

Keywords: semi-finished product, technological process, optimization, swelling, lactic acid fermentation, alcoholic fermentation.

Технологический процесс современного хлебопекарного производства принято рассматривать как «...совокупность сопряженных физических, коллоидных, биохимических, микробиологических и других преобразований, протекающих при переработке сырья в полуфабрикаты и готовую продукцию», характеризующийся сложностью, многомерностью и случайностью показателей качества, обладая значительной неопределенностью в рамках организовываемой большой пищевой системы [1].

В ГосНИИХП [3] разработана технология приготовления теста, основанная на разделении и оптимизации коллоидных процессов (набухания частиц муки), молочнокислого и спиртового брожения. Считается, что при совместной жизнедеятельности микроорганизмов (дрожжей и молочнокислых бактерий) в бродильной емкости в течение 4–5 ч до достижения необходимой кислотности дрожжи «перезревают» и потребляют питательные вещества среды нерационально, вызывая снижение подъемной силы бродильного полуфабриката [2].

Концепция улучшения условий набухания коллоидов муки в специальном полуфабрикате основана на идее реологического управления технологическими процессами хлебопекарного производства. Механическая прочность дисперсных структур зависит от степени их гидратации, поскольку при набухании муки вода проникает в гидрофильный гель теста и ослабляет его структуру. Продукты, накапливаемые при брожении полуфабрикатов, могут дегидратировать клейковину и препятствовать ее набуханию. По мере снижения рН среды увеличивается модуль упругости теста и продолжительность релаксации упругих напряжений, что приводит к снижению растяжимости [3].

В модельном опыте изучения набухания коллоидов муки полуфабрикат готовили из 50–60 % муки, используемой для приготовления хлеба, и процесс брожения исключали. Влажность полуфабриката из пшеничной муки первого сорта 45–47 %, температура 25–27 °С, длительность набухания от 2 до 4 ч в зависимости от свойств клейковины. При переработке муки с чрезмерно сильной клейковиной длительность набухания увеличивается, со слабой клейковиной — сокращается. В последнем случае в мучной полуфабрикат вносят органические кислоты (как источник молочную сыворотку) и улучшители окислительного действия, укрепляющие клейковину.

В готовый полуфабрикат добавляют часть муки, активированные дрожжи и прочее сырье по рецептуре. Замес теста проводят при обычных затратах энергии (8–12 Дж/кг). Данные об изменении свойств теста перед посадкой в печь и качества выпеченного формового хлеба при влажности мякиша 44 %, приготовленного с набухающим полуфабрикатом из муки различной силы, приведены в табл. 1. Реологическая модель хлебного теста в таком случае рассматривается с учетом величины упругих напряжений по закону Гука и их релаксации, что позволяет задать скорость внешнего воздействия на полуфабрикат посредством рабочих органов машин.

Таблица 1

Реологические свойства теста и качество хлеба при приготовлении его с набухающим полуфабрикатом [4]

|

Показатели |

Мука пшеничная первого сорта | ||

|

чрезмерно сильная |

средняя |

слабая | |

|

Тесто | |||

|

Консистенция, ед. пенетрометра АР-4/2 |

179 |

183 |

187 |

|

Модуль упругости, кПа |

34 |

18 |

13 |

|

Постоянная релаксации, с |

12 |

8 |

5 |

|

Предел прочности, кПа |

7 |

4 |

2,5 |

|

Коэффициент поверхностного натяжения α 1,2 · 10– 3 , Н/м |

42 |

38 |

24 |

|

Хлеб | |||

|

Удельный объем, мл на 100 г |

338 |

340 |

336 |

|

Пористость, % |

74 |

75 |

74 |

|

Относительная равномерность пористости, % |

81 |

90 |

75 |

Классическим вариантом технологии приготовления теста с разделением и оптимизацией процессов набухания частиц муки, молочнокислого и спиртового брожения является приготовление трех полуфабрикатов — бездрожжевого (набухающего), молочнокислого и дрожжевого с последующим замесом теста. Набухающий полуфабрикат готовят влажностью 44–45 % из муки (40–45 % от общего количества в тесте) и воды, с выдержкой в течение 3 ч при 24–28 °С; дрожжевой полуфабрикат — из муки (до 10 %), дрожжей и воды при влажности 60–65 % с продолжительностью 1 ч при 30–32 °С; молочнокислый полуфабрикат (закваска) — из муки (до 10 %), воды, закваски предыдущего приготовления влажностью 64–65 %, продолжительностью брожения 3 ч [2].

При замесе теста на трех полуфабрикатах вносится оставшееся количество муки, воды, соль, дополнительное сырье по рецептуре изделий. Тесто из трех полуфабрикатов и всего оставшегося сырья подвергается интенсивной обработке в тестомесильной машине, выбраживает в течение 20 мин, затем подается на разделку, расстойку и выпечку [8].

Испытания в лабораторных и производственных условиях показали, что приведенная схема тестоведения улучшает качество хлеба при невозможности применения усиленной механической обработки теста во время замеса. Данный способ позволяет сократить процесс приготовления теста. В связи с тем, что спиртовое брожение проводится в отдельной фазе в течение 50–60 мин, затраты сухих веществ муки на этот процесс могут сокращаться примерно в 2 раза, так как брожение опары отсутствует [5].

Тем самым, решается практическая задача увеличения выхода хлеба как достижение цели функционирования технологической системы хлебопекарного производства, критерий эффективности которой заключается в получении максимального выхода изделий наилучшего (стандартного) качества [1].

Один из вариантов этой технологии удобен для внедрения на хлебозаводах, оборудованных агрегатами ХТР системы И. Л. Рабиновича, в первом варианте которого конструкция агрегата была рассчитана на безопарный способ приготовления пшеничного теста и состояла из тестомесильной машины непрерывного действия с аппаратурой для дозирования муки, воды, солевого раствора и разведенных в воде дрожжей; бродильного аппарата в виде наклонного корыта, оборудованного валом с витками спирали для передвижения теста.

Дозирование муки в агрегате осуществляется дозатором, укрепленным на корпусе месильной машины. Для хранения воды, дрожжевой суспензии, солевого, сахарного растворов и растопленного жира установлены бачки с регулируемым постоянным уровнем, из которых сырье поступает в жидкостные дозаторы. Вода дозируется непрерывной струей, разведенные дрожжи, солевой, сахарные растворы и растопленный жир — пульсирующими струями [6].

В модифицируемом агрегате емкость, м 3 , первой секции бродильного аппарата — 0,236, второй — 1,520, третьей — 2,700; общая емкость всего аппарата, м 3 , без откидных бортов — 4,456; габаритные размеры, мм: длина — 8486, ширина — 1614, высота 1850. Длительность брожения полуфабриката — 3–4,5 ч, ход храпового колеса за один оборот вала кривошипа (зубья) — 1–4, мощность электродвигателя — 1,7 кВт, масса — 1700 кг [7].

Приготовление хлеба при использовании тестоприготовительного агрегата осуществляется из пшеничной муки по следующему режиму: 60 % всего количества муки расходуется в набухающий полуфабрикат, около 5 % — в молочнокислый полуфабрикат, остальные 35 % — на замес теста при расходе прессованных дрожжей для изделий из пшеничной муки первого сорта — 2,3 %, муки второго сорта — 1,5 %.

В кисломолочном полуфабрикате исходным кислотообразующим началом наряду со штаммами бактерий А6, В8, В27 могут служить термофильные молочнокислые бактерии Дельбрюка, имеющие оптимум при 48–54 ºС. Хлебозаводам, работающим по рациональной схеме приготовления жидких дрожжей, можно использовать вместо молочнокислого полуфабриката заквашенную заварку обычной кислотности, расход которой определяется требуемой кислотностью самой заварки и теста [3].

С другой стороны, данная технология удобна при двухсменном режиме работы хлебопекарного предприятия, так как, управляя влажностью и температурой набухающего полуфабриката, можно затормозить процесс кислотонакопления и набухания коллоидов муки в нерабочую смену без ухудшения качества готовой продукции. Для замены набухающего полуфабриката предложено использовать усиленную механическую обработку теста при его замесе на дрожжевом и молочнокислом полуфабрикатах [3].

Для такой ускоренной технологии приготовления теста с заменой набухающего полуфабриката интенсивным замесом теста разработан тестоприготовительный агрегат ВНИИХПа производительностью 1200 кг/ч, в комплект которого входит тестомесильная машина П6-ХМА с интенсивной обработкой питательной смеси для приготовления молочнокислого полуфабриката и проведения активации дрожжей, тестомесильная машина интенсивного действия ТПИ-1 для замеса теста, 6-компонентный плунжерный насос-дозатор О-137, дозатор муки МД-100, емкости для брожения (3 шт.) и емкость для накопления молочнокислого полуфабриката, насос (2 шт.) для транспортирования этого полуфабриката [3].

В коаксиальном смесителе П6-ХМА готовится питательная смесь для молочнокислого и дрожжевого полуфабрикатов влажностью 65–70 % и температурой 32–35 °С. Молочнокислый полуфабрикат содержит 10 % муки от рецептурного количества, готовится по разводочному и производственному циклам при культивировании штаммов бактерий В8 и В27. Влажность молочнокислого полуфабриката — 65 %, температура — 32–35 °С, продолжительность брожения — 2–2,5 ч, кислотность — 7–8 град. Половину готового молочнокислого полуфабриката отбирают на замес теста, а к оставшемуся добавляют равное количество питательной смеси.

Дрожжевой полуфабрикат также содержит 10 % от рецептурного количества муки, его готовят из питательной смеси и прессованных дрожжей (2–2,5 % к массе муки в тесте). Влажность дрожжевого полуфабриката — 70–72 %, температура — 28–30 °С, продолжительность брожения — 30–40 мин, кислотность — 3,5–4 град, подъемная сила по шарику — не более 5 мин.

Тесто замешивают в машине интенсивного действия типа ТПИ-1 из готовых молочнокислого и дрожжевого полуфабрикатов, оставшейся муки (80 %), воды и других ингредиентов. Для замеса теста можно использовать и машину «Стандарт» при увеличении продолжительности замеса до 25 мин. Степень механической обработки регулируют в зависимости от хлебопекарных свойств муки, состава рецептуры и влажности теста. Продолжительность брожения теста около 50 мин при температуре 35 °С. Разделку, расстойку и выпечку изделий производят в соответствии с технологическим режимом, принятым на предприятии для данного сорта изделий [8].

Сравнительная оценка некоторых способов интенсификации процессов приготовления теста (табл. 2) показала, что при приготовлении теста с оптимизацией бродильных процессов и усиленной механической обработкой при замесе можно получить хлеб высокого качества и с заметно меньшими затратами сухих веществ на брожение. Потери сухих веществ на брожение сокращаются на 0,25 % по сравнению со способом приготовления хлеба на жидкой опаре как способом с наименьшими затратами на брожение [3].

Таблица 2

Показатели качества хлеба, выработанного по разным вариантам тестоведения

|

Способ приготовления теста |

Общие затраты энергии на замес теста, Дж/г |

V τ , м 3 ч |

Показатели качества хлеба | |||||

|

удельный объем, мл на 100 г |

состояние мякиша |

пористость, % |

влажность, % |

кислотность, град |

характеристика пористости | |||

|

Опарный |

33,7 |

600 |

356 |

Эластичный |

78 |

42,0 |

2,4 |

Мелкая, неравномерная |

|

На набухающем полуфабрикате |

36,6 |

380 |

390 |

Более эластичный, нежный |

81 |

41,5 |

2,3 |

Средняя, тонкостенная |

|

С усиленной механической обработкой теста при замесе |

47,4 |

200 |

400 |

82 |

42,0 |

2,2 | ||

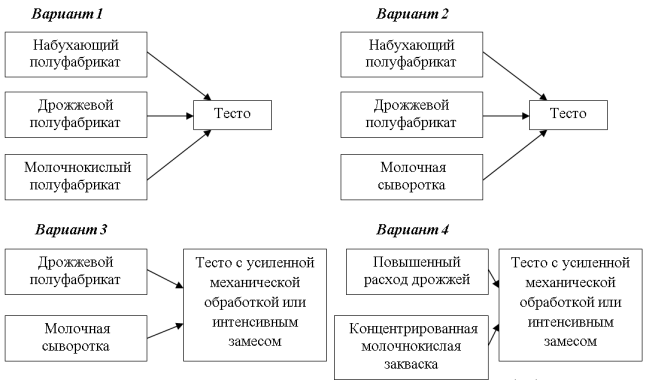

Впоследствии, в связи с трудоемкостью приготовления трех полуфабрикатов одновременно данная технология была изменена путем замены набухающего полуфабриката усиленной механической обработкой теста или интенсивным замесом, дрожжевого полуфабриката — применением повышенного расхода дрожжей (3–4 % к общей массе муки), молочнокислого полуфабриката — вводом концентрированной молочнокислой закваски (КМКЗ) или других пшеничных заквасок, молочной сыворотки.

На рис. приведены схемы приготовления пшеничного теста на полуфабрикатах с раздельным ведением основных процессов приготовления теста. Из указанных схем наибольшее распространение в промышленности получили ускоренные способы приготовления теста с использованием пшеничных заквасок — концентрированной молочнокислой закваски, жидких дрожжей и др. [2].

Рис. 1. Схемы приготовления пшеничного теста на полуфабрикатах с раздельным ведением основных процессов

В 2 и 3 вариантах в качестве молочнокислого полуфабриката указывается молочная сыворотка — вторичный продукт переработки молока на творог, сычужные сыры и казеин. В хлебопечении может быть использована сыворотка творожная, подсырная несоленая и сыворотка, полученная при осаждении казеина. Соленая подсырная сыворотка с содержанием хлористого натрия до 6 % к использованию в хлебопечении не рекомендуется. При ускоренном способе тестоведения для интенсивного замеса на машине периодического действия Р3-ХТИ-З целесообразно применять виды сыворотки, получаемые при производстве творога и пищевого казеина. Вносится сыворотка с учетом ее кислотности, кислотности муки и теста вместо части воды [9].

Соответственно, в вариантах 3 и 4 можно предложить использование вместо дрожжевого полуфабриката или увеличенной дозировки дрожжей предварительную активацию дрожжевых клеток с целью процесса переключения дрожжевых клеток дыхательного типа на бродильный тип, что приводит к существенной перестройке внутренней структуры и ферментного комплекса самой дрожжевой клетки.

Согласно способу А. Г. Гинзбурга, процесс активации прессованных дрожжей включает приготовление питательной смеси, равномерное распределение в этой среде прессованных дрожжей и выдерживание дрожжевых клеток в фазе активации при температуре 30–32 °С в течение 1–2 ч.

Приготовление питательной среды состоит в получении заварки из пшеничной муки и воды, внесении в горячую (50–60 °С) заварку белого активного солода, дополнительного количества пшеничной муки и небольшого количества соевой муки, промешивании этой смеси и последующем охлаждении до 30–32 °С внесением при непрерывном размешивании соответствующего количества холодной воды.

При этом на каждые 100 кг муки в тесте расходуется: на приготовление заварки ‒ 1,3–2,0 кг пшеничной муки, 4,0–6,0 л горячей воды (95–98 °С), 0,2 кг белого солода; на приготовление фазы активации — 5,5–8,2 кг заварки, 5,5–5,7 л холодной воды, 1,3–2,0 кг пшеничной муки, 0,5 кг соевой муки, все количество по рецептуре прессованных дрожжей.

Как показал опыт хлебозаводов, применение предварительной активации прессованных дрожжей позволяет снизить расход прессованных дрожжей на 25–40 % при одновременном сокращении длительности брожения бродильного полуфабриката. Эффект активации в большей степени достигается при малом количестве прессованных дрожжей и низкой их подъемной силе, значительно проявляясь при однофазных способах приготовления теста [10].

Таким образом, приходим к выводу о целесообразности разработки способов приготовления теста на полуфабрикатах с раздельным ведением процессов, благодаря чему рационально осуществляется расход сырья по рецептуре, учитываются хлебопекарные свойства перерабатываемой муки, выбираются оптимальные условия замеса теста и ведения технологического процесса производства хлеба, снижаются технологические затраты, повышается выход готовых изделий.

Литература:

- Злобин Л. А. Оптимизация технологических процессов хлебопекарного производства. — М.: Агропромиздат, 1987. Курсом ускорения научно-технического прогресса. — 200 с.

- Пучкова Л. И. Технология хлеба / Л. И. Пучкова, Р. Д. Поландова, И. В. Матвеева. — СПб. ГИОРД, 2005. — 559 с.

- Щербатенко В. В. Регулирование технологических процессов производства хлеба и повышение его качества. — М.: Пищевая промышленность, 1976. — 232 с.

- Способ приготовления теста из пшеничной муки / В. В. Щербатенко, Г. Ф. Козлов, В. А. Патт, А. А. Крамынина, Р. Д. Поландова. — Авторское свидетельство АС № 262788 // Бюллетень изобретений, 1970, № 7.

- Способ приготовления пшеничного теста / В. В. Щербатенко, З. С. Немцова, Р. В. Кузьминский, Л. Ф. Столярова, С. И. Элькин, В. А. Патт, Л. А. Пасхина, А. А. Крамынина, Р. И. Рзаев. — Авторское свидетельство АС № 327915 // Бюллетень изобретений, 1972, № 6.

- Гатилин Н. Ф. Проектирование хлебозаводов. — М.: Пищевая промышленность, 1975. — 375 с.

- Михелев А. А. Справочник по хлебопекарному производству. Т. 1. Оборудование и тепловое хозяйство. — 2-е и перераб. изд. — М.: Пищевая промышленность, 1977. — 367 с.

- Дробот В. И. Повышение качества хлебобулочных изделий. — К.: Технiка, 1984. — 191 с.

- Сборник технологических инструкций для производства хлеба и хлебобулочных изделий. ‒ М.: Прейскурантиздат, 1989. ‒ 494 с.

- Ауэрман Л. Я. Технология хлебопекарного производства: учебник. — 9-е изд.; перераб. и доп. / Под общ. ред. Л. И. Пучковой. — СПб: Профессия, 2003. — 416 с.