В статье автор исследует вакуумную перегонку кубового остатка, ее эффективность при получении целевых продуктов.

Ключевые слова: вакуумная перегонка, кубовый остаток, способ получения.

Вакуумная перегонка — это ключевой процесс в нефтепереработке, направленный на извлечение ценных продуктов из кубового остатка — густого и высококипящего остатка, получаемого после атмосферной перегонки нефти. Данный процесс является сложным и многоступенчатым, но необходимым для получения максимальной выгоды из перерабатываемого сырья [1].

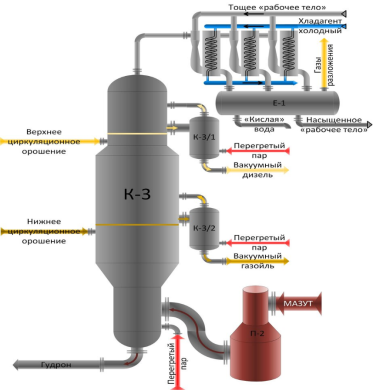

Рис. 1. Схема вакуумной перегонки кубового остатка

Процесс вакуумной перегонки [2]:

- предварительная подготовка: Кубовый остаток поступает в вакуумную колонну, предварительно подогреваясь для снижения вязкости.

- вакуумная среда: В колонне создается глубокий вакуум (давление около 10–100 мм рт. ст.), что значительно снижает температуру кипения компонентов кубового остатка, предотвращая их разложение и коксообразование.

- Разделение фракций: В вакуумной колонне, благодаря разнице в температурах кипения, происходит разделение на фракции:

— вакуумный газойль: фракция, кипящая при температуре 340–550 °C. Используется как сырье для производства дизельного топлива, мазута, и других продуктов, а также в качестве сырья для гидрокрекинга.

— вакуумный остаток: фракция, кипящая при температуре выше 550 °C. Является тяжелым и густым продуктом, направляемым на дальнейшую переработку:

— висбрекинг: процесс разложения вакуумных остатков с помощью водорода, позволяющий получить более легкие фракции.

— коксование: термическое разложение вакуумных остатков с получением кокса — ценного продукта, используемого в металлургии.

— переработка в асфальт: производство дорожных материалов.

- Контроль и оптимизация: Процесс вакуумной перегонки требует постоянного контроля и оптимизации. Операторы следят за давлением, температурой, скоростью подачи сырья и другими параметрами для достижения максимальной эффективности и качества получаемых продуктов.

Современные технологии [3]:

В последние годы были разработаны новые технологии вакуумной перегонки, позволяющие повысить эффективность и экологичность процесса.

— Двухступенчатая вакуумная перегонка: использование двух вакуумных колонн позволяет увеличить выход ценных фракций.

— Применение катализаторов: добавление катализаторов в кубовый остаток перед вакуумной перегонкой позволяет повысить выход светлых фракций.

— Разработка новых материалов: использование жаропрочных и коррозионностойких материалов позволяет повысить надежность оборудования и снизить эксплуатационные расходы.

Преимущества вакуумной перегонки [4, 5].

— Получение ценных фракций: вакуумная перегонка позволяет извлечь из кубового остатка фракции, недоступные при атмосферной перегонке, увеличивая ценность перерабатываемого сырья.

— Минимизация коксообразования: низкое давление и температура кипения в вакуумной колонне минимизируют образование кокса, увеличивая срок службы оборудования и снижая риски экологических проблем.

— Эффективное использование сырья: вакуумная перегонка позволяет переработать большее количество кубового остатка, получая из него максимальную ценность.

— Улучшение качества нефтепродуктов: получаемые продукты обладают лучшими эксплуатационными свойствами, например, более низкой вязкостью и улучшенным качеством горения.

Вакуумная перегонка кубового остатка является важным и эффективным процессом в нефтепереработке. Она позволяет получать ценные продукты, повышать эффективность использования сырья и снижать экологические нагрузки. Совершенствование технологий вакуумной перегонки и развитие новых методов переработки кубового остатка продолжаются, что позволяет получать еще больше ценных продуктов, увеличивать эффективность всей цепочки нефтепереработки и создавать более устойчивую и экологически чистую нефтехимическую отрасль.

Вакуумная перегонка представляет собой эффективный и перспективный подход к переработке кубового остатка [4]. Использование разных диапазонов давлений и температур позволяет упростить процесс выделения целевого продукта, повысить экономическую эффективность и обеспечить возможность большого выхода веществ. Дальнейшее развитие этого направления связано с оптимизацией существующих технологий, определение более эффективных технологических режимов и увеличением разнообразия сырья для вакуумной перегонки.

Литература:

1. Артеменко А. И. Органическая химия. — М.: Высшая школа, 2002. — 559 с.

2. Ершов Б. А., Михайлова О. В. Органическая химия. — М.: Юрайт, 2020. — 696 с.

3. Терней А. Современная органическая химия в 2-х томах. — М.: Мир, 1981. — 664 с.

4. Реутов О. А., Курц А. Л., Бутин К. П. Органическая химия в 4-х частях. — М.: БИНОМ. Лаборатория знаний, 2004.

5. Нейланд О. Я. Органическая химия. — М.: Высшая школа, 1990. — 751 с.