В данной статье рассматривается вопрос производства бумажных стаканов с применением автоматизированных станков. Рассмотрена общая конструкция станка для производства бумажных стаканов.

Ключевые слова: бумажный стакан, автоматизация, станок.

This article discusses the issue of producing paper cups using automated machines. The general design of a machine for the production of paper cups is considered.

Keywords: paper cup, automation, machine.

Производство бумажных стаканчиков — это перспективный вид деятельности, который не требует больших первоначальных вложений, а также специальных знаний и опыта. Помимо этого в этой области до сих пор достаточно низкая конкуренция, что делает разработку комплекса для производства стаканов актуальной

Поскольку ручное изготовление стаканов неэффективно и в промышленных масштабах неприемлемо, требуется автоматизировать процесс производства с помощью станков/автоматизированных линий. Проектируемое оборудование должно будет в автоматическом режиме производить бумажные стаканы емкостью 250 мл из заранее заложенных заготовок. Опциональна возможность калибровки для возможности производить стаканы других объёмов.

В качестве сырья для производства стаканов применяется плотная бумага с полиэтиленовой ламинацией. Плотность бумаги составляет от 150 до 380 г/кв.м. Заготовки для изделий гибкие, легкие, за счет наличия ламинации легко спаиваются при температурах от 122℃. Вследствие этого производимые изделия также легкие и легко деформируются. Для производства стаканов для холодных напитков применяется двусторонняя ламинация, для горячих — односторонняя. Технология изготовления одинакова для обоих типов.

Производство бумажных стаканчиков относится к массовому виду производств, поэтому оборудование для его производства должно иметь высокую производительность, позволяющую получить низкую цену конечного изделия. Цель разработки автоматизированного комплекса для производства бумажных стаканчиков — получение комплекса, имеющего высокие показатели производительности, надежности и качества продукции.

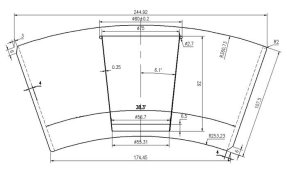

Рис.1. Эскиз и развертка изделия (Бумажный стакан 250 мл)

В качестве основы для разрабатываемого автоматизированного комплекса было решено выбрать автомат производственной компании «БРОНКО» модели JB-D. Это автоматический станок для производства стаканов наиболее используемых размеров. Оборудование выполняет все операции производства бумажного стаканчика: подача заготовки, формирование стакана, высечка и запайка дна, вывод готовой продукции в стопку.

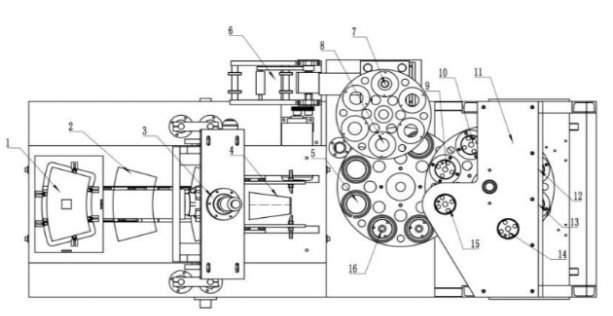

Далее представлен общий вид разработанного автоматизированного комплекса (вид сверху)

Рис. 2. Общий вид автоматизированного комплекса (вид сверху)

Установка состоит из следующих основных узлов:

- Держатель для заготовок стаканов;

- Заготовка;

- Узел сварки;

- Стакан;

- Устройство передачи стакана на машину;

- Подача материала дна стакана;

- Высечка дна стакана;

- Вставка дна;

- Размещение заготовки на форме;

- Первый преднагрев;

- Второй преднагрев;

- Завальцовка дна

- Завальцовка;

- Развальцовка;

- Сброс стакана;

- Выгрузка готового стакана в стопку или на линию для упаковки

Для управления автоматизированной линией используется сенсорный панельный контроллер Ethernet фирмы ОВЕН

Алгоритм работы станка следующий:

1) комплекс может начать работу только при наличии бумажных заготовок (высечек) в специальном магазине на столе самонаклада. Наличие высечек фиксируется с помощью оптического датчика, закреплённого на раме приёмника

2) С помощью вакуумного захвата происходит поштучная выдача высечек из магазина

3) Пневмоцилиндр с двумя параллельными лапками передает высечку к следующему этапу сборки

4) Заготовка оборачивается вокруг формовочной матрицы(конуса) с помощью двух параллельных пневмоцилиндров, на которых закреплены механические боковые лапки. В этот же момент утюжок прижимается к матрице сверху, дополнительно фиксируя заготовку, и производит ультразвуковую сварку по шву бумажной заготовки, скрепляя стенки будущего стаканчика. Для обеспечения наилучшей сварки стенок стаканчика матрица имеет плоский участок на верхней части.

Регулирование температуры скрепления происходит при помощи аналогового датчика температуры.

5) Безштоковый цилиндр, оснащённый конструкцией рамы с тонкими гибкими пластинами, перемещает бумажный конус к манипулятору

6) Манипулятор сбрасывает стакан в гнездо восьмипозиционного барабану

7) Барабан вращается, доставляя заготовку к необходимым технологическим операциям. Всего в установке имеются 3 поворотных стола(«карусельки»), у каждого из которых по 8 позиций.

8) Первый стол поворачивается на 45 градусов и в этой позиции происходит проталкивание и смазывание бумажного конуса для более качественной сборки.

9) Параллельно перемещению бумажного конуса к манипулятору, происходи вырубка донышек с его переносом на второй поворотный стол к позиции совмещения донышка со стаканом

10) Стол перемещает стакан еще на 45° до позиции вставки дна, где доныишко проталкивается в конус посредством пневмоцилиндра

11) Далее пневмоцилиндром осуществляется перенос стакана на третий поворотный стол (рисунок 2.10).

12) Третий стол перемещает стакан на вторую позицию где происходит предварительный нагрев нижней части стакана

13) На третьей позиции происходит основной нагрев нижней части и дна стакана

14) На четвертой и пятой позиции осуществляется спаивание дна стакана

15) Далее производится развальцовка(скругление) верха стакана для формирования ободка.

16) После всех операций происходит сброс стакана на первый поворотный стол с помощью пневмоцилиндра

17) На седьмой позиции первого стола происходит выдача готового стакана в стопку приёмника

В итоге конструкция разработанного комплекса достатоточно проста а технология производства и не требует специфических знаний. Станок способен эффективно производить бумажные стаканы разных емкостей, прост в эксплуатации и обслуживании. Обслуживающему пероналу остается только периодически дозагружать автоматизированный комплекс сырьем и периодически его чистить, поэтому время простоя оборудования минимально. Применение таких комплексов на производстве существенно повышает конкурентоспособность предприятия и снижает себестоимость производства изделий.