Техническая диагностика — область знаний, охватывающая теорию методы и средства определения технического состояния объектов механических систем, занимается разрешением всех вопросов, связанных с определением состояния механических узлов и характера его изменения с течением времени.

Техническим диагностированием называется определение технического состояния объекта. Объектом технического диагностирования служит изделие и (или) его составные части, подлежащие диагностированию.

Задачи технического диагностирования:

контроль технического состояния;

поиск места и определение причин отказа (неисправности);

прогнозирование технического состояния [1].

Таким образом, первой задачей технического диагностирования является контроль технического состояния, т. е. проверка соответствия значений параметров механического узла требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

Техническим состоянием механического изделия называется состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды значениями параметров, установленных технической документацией на изделие.

Множество возможных состояний механического узла бесконечно вследствие непрерывности их изменения в пространстве и времени. Основными состояниями являются:

исправность — состояние узла, при котором он соответствует всем требованиям нормативно-технической и конструкторской (проектной) документации;

неисправность — состояние узла, при котором он не соответствует хотя бы одному из требований нормативно-технической или конструкторской (проектной) документации;

работоспособность — состояние узла, при котором значения всех параметров, характеризующих способность выполнять заданные функции соответствуют всем требованиям нормативно-технической и конструкторской (проектной) документации;

неработоспособность — состояние узла, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции не соответствует требованиям нормативно-технической или конструкторской (проектной) документации;

предельное состояние — состояние узла, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно [2].

Множество возможных состояний механического узла можно разделить по крайней мере на два подмножества, одно из которых включает в себя все состояния, позволяющие узлу выполнять возложенные на него функции, а другое включает в себя состояния, соответствующие наличие в узле неисправности, приводящие к потере им работоспособности. В процессе диагностического контроля устанавливается соответствие состояния механического узла одному из указанных подмножеств.

Второй задачей технического диагностирования является диагностирование с целью определения мест и, при необходимости, причин и видов дефекта механического узла. Такое диагностирование называют поиском дефектов. Анализ состояния исправного механического узла называется диагностированием зарождающихся дефектов, а неисправного — поиском возникшей неисправности [3].

Процесс диагностирования реализуется согласно алгоритму диагностирования — совокупности предписаний, определяющих последовательность действий при проведении диагностирования.

Алгоритм диагностирования опирается на диагностическую модель — формализованное описание объекта, необходимое для решения задач диагностирования. В качестве диагностических моделей могут рассматриваться дифференциальные уравнения, логические соотношения и т. д.

Диагностическая модель в ряде случаев позволяет сформировать систему диагностических параметров, которые в дальнейшем используются при диагностировании механического узла. Для каждого узла можно указать множество параметров, характеризующих его техническое состояние. Их выбирают в зависимости от применяемого метода диагностирования. Различают прямые и косвенные диагностические параметры. Прямой параметр непосредственно характеризует техническое состояние узла. Косвенный же параметр характеризует техническое состояние лишь опосредовано.

Результатом технического диагностирования является технический диагноз.

Третья задача технического диагностирования — прогнозирование технического состояния механического узла с заданной вероятностью на предстоящий интервал времени.

Задача прогнозирования технического состояния в общем случае заключается в следующем: по результатам диагностирования механического узла в предшествующие моменты времени необходимо оценить его работоспособность в последующие периоды его функционирования.

Существует два основных подхода к процедуре прогнозирования: экстраполяция и статическая классификация. В качестве математического аппарата экстраполяции используют теорию интерполяции, метод наименьших квадратов, регрессивный анализ, теорию сглаживания, теорию аппроксимации и другие методы. При осуществлении метода статической классификации можно выделить два подхода: распознавание образов и дискриминантный анализ. Для современных высоконадежных механических узлов имеет смысл использовать комбинированный подход, включающий в себя элементы экстраполяции и статической классификации.

Для решения задач диагностирования используется система технического диагностирования, т. е. совокупность средств, объекта и исполнителя, необходимая для проведения диагностирования по правилам, установленным в технической документации.

Рассмотрим основные методы контроля технического состояния механических узлов.

Радиационный метод основан на принципе поглощения и рассеяния проникающей радиации. Для контроля технического состояния механических узлов он часто не может использоваться из-за его низкой чувствительности и необходимости двухстороннего доступа к конструкции узла.

Визуальный метод применяется только для определения поверхностных дефектов.

Термографический метод контроля основан на непосредственном измерении температуры с использованием термометров, термочувствительных красок и люминофоров, жидкокристаллических соединений.

Инфракрасный метод заключается в получении теплового изображения механического узла. Для контроля технического состояния механических узлов тепловые методы применяются редко, так как температура узлов и их дефекты имеют слабую корреляционную связь.

Электрический метод применяется при диагностировании электропроводящих конструкций, полимеров и неметаллических изделий. Его недостатком является низкая чувствительность.

Магнитный метод применяется для обнаружения поверхностных дефектов ферромагнитов.

Вибродиагностика является наиболее распространенным методом технической диагностики. Она обладает рядом особенностей, выделяющих ее в отдельную отрасль знаний. Основной отличительной особенностью вибродиагностики является использование в качестве источников информации не статических параметров, характеризующих качество механических узлов, а динамических, вызывающих появление и распространение возмущений как в самой механической системе, так и в окружающей среде [4]. Широкий частотный и динамический диапазоны, малая инерционность, большая скорость распространения обуславливают быструю реакцию флуктуационного и вибрационного сигналов на изменение технического состояния узла (качественных и количественных характеристик дефектов).

Вибродиагностика — это область знаний, включающая в себя теорию и методы организации процессов распознавания технических состояний механических узлов на основании информации, содержащейся в сигнале вибрации.

Вибрацией называется движение механической системы, при котором происходят колебания характеризующих его скалярных величин [5]. Колебательные процессы в машинах, механизмах вызываются различными причинами и отличаются по своей физической природе и математическим моделям, что, в свою очередь, определяет разные методы их исследования.

Параметры колебательных процессов наиболее чувствительны к различным отклонениям параметров технического состояния механических узлов от нормы. Поэтому требования обеспечения комплексной безразборной диагностики технического состояния машин и механизмов выдвигают на передний план именно методы вибродиагностики. Эффективность методов вибродиагностики обусловлена не только органической связью информации, содержащейся в сигнале вибрации, с динамическими процессами возбуждения и распространения колебаний в конструкции, но и возможностью автоматизации процессов съема и обработки информации с помощью современной техники и организации процедур диагностирования на основе математического аппарата теории распознавания образов.

Сущность проблемы вибродиагностики состоит в разработке и практической реализации алгоритмов оценки параметров технических состояний механических узлов без их разборки по характеристикам вибрационных процессов, сопровождающих их функционирование.

Научные основы вибродиагностики разрабатываются на базе общей теории технической диагностики, теории информации, теории сигналов, теории колебаний с использованием возможностей электроники и вычислительной техники.

Рассмотрим общие принципы применения вибродиагностики для контроля технического состояния механических узлов механической системы.

Вибродиагностике могут подвергаться любые технические объекты, функционирование которых сопровождается возбуждением колебательных процессов, в том числе и различные узлы механической системы.

Практически любой узел механической системы — это сложная динамическая система, и качество его функционирования зависит от множества факторов. Важной задачей является выбор факторов, существенно влияющих на динамические параметры механической системы.

Расчеты и экспериментальные исследования показывают, что собственная вибрация механических узлов, наряду с другими факторами, в значительной степени зависит от технологических погрешностей, которые можно разделить на две основные группы: погрешности изготовления и погрешности сборки.

Для установления функциональной связи между динамическими характеристиками механических узлов и их геометрическими аномалиями необходимо разработать математическое описание технологических погрешностей.

Построение алгоритмов распознавания в вибродиагностике существенно облегчается в том случае, если удается построить диагностическую модель, устанавливающую связь между пространством состояния механического узла и пространством диагностических признаков.

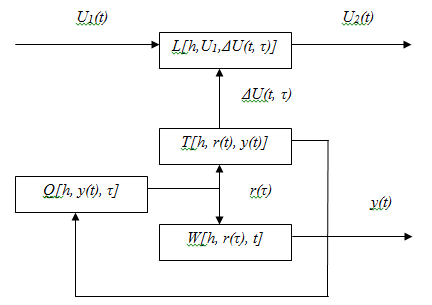

Обобщенная схема диагностической модели представлена на рис.1.

Рис. 1. Структурная схема диагностической модели.

Основные свойства механического узла характеризуются оператором L, который связывает входные и выходные воздействия U1(t) и U2(t), где t — время, а также учитывает зависимость U2(t) от возмущающего фактора ΔU(t,τ), (где τ — время), порожденного собственными внутренними процессами. Качество функционирования объекта зависит не только от конструктивных параметров h, но и от возмущений ΔU(t,τ), которые изменяются во времени и могут вызвать параметрический отказ системы. Изменение технического состояния можно контролировать по изменению собственных колебаний y(t) (вибраций), порождаемых внутренними процессами. Основным параметром, связывающим ΔU(t,τ) и y(t) в рассматриваемой модели, является вектор r(τ). Вектор r(τ) определяется дефектами механического узла. Связь ΔU(t,τ) с r(τ) и y(t) устанавливается оператором Т, а связь y(t) с r(τ) — оператором W. Параметр r(τ) в условиях длительного функционирования системы изменяется не только в результате процессов старения, но и под действием вибрации. Эти изменения по времени значительно медленнее по сравнению с вибрацией и флуктуацией основных эксплуатационных показателей. Связь между изменениями r(τ) и вибрацией y(t) устанавливается посредством оператора Q. В рассматриваемой модели существует два вида характерных процессов: быстрые (время t) — вибрация и флуктуация эксплуатационных показателей и медленные (время τ) — изменение параметров r(τ) (дефектов и других характеристик). Быстрые процессы определяют качество функционирования в рассматриваемый момент времени, а медленные — параметрическую надежность системы.

Литература:

ГОСТ 20911–89. Техническая диагностика. Термины и определения. М.: Издательство стандартов, 1990, 13 с.

ГОСТ 27.002–89. Надежность в технике. Основные понятия. Термины и определения. М.: Издательство стандартов, 1990, 37 с.

Виброакустическая диагностика зарождающихся дефектов / Ф. Я. Балицкий, М. А. Иванова, А. Г. Соколова, Е. И. Хомяков. М.: Наука, 1984, 116 с.

ГОСТ 24346–80. Вибрация. Термины и определения, М. Издательство стандартов, 1991, 31 с.

Вибрация в технике: Справочник / Под ред. В. Н. Челомей, М.: Машиностроение, 1980, 6 т.