Ключевые слова: товарный газ, сжиженный газ, газовый конденсат, техническая сера, цеолитовая очистка.

Основными предприятиями подготовки газа в Узбекистане являются Головные сооружения (ГС) Шуртанского нефтегазодобывающего управления (ШНГДУ) с максимальной производительностью по природному газу соответственно 20 млрд. м 3 /год. Производят товарный газ, сжиженный газ, газовый конденсат и техническую серу.

Схема комплексной подготовки природного газа включает следующие основные технологические процессы: очистка от кислых компонентов и сераорганических соединений, осушка, извлечение газового конденсата, извлечение пропан-бутановой смеси и получение элементарной серы. Данные технологические процессы в различном исполнении заложены в производство предприятий [1–3,5].

Добываемый на сероводородсодержащих месторождениях природный газ перед подачей в магистральный газопровод должен быть очищен от сероводорода и диоксида углерода в целях защиты трубопроводов и оборудования от коррозии, охраны населения от токсического воздействия сероводорода, предохранения от отравления многих промышленных катализаторов, а также в связи с требованиями охраны окружающей среды [4,8].

Исследованиям процесса аминовой сероочистки газа, направленным на повышение эффективности установок сероочистки, посвящены работы [7,8].

Сравнительная оценка различных способов реализации технологических процессов подготовки газа Республики и других стран свидетельствует в целом об одном уровне их исполнения. В то же время развитие нашей подготовки газа требует более широкого внедрения систем АСУТП для обеспечения стабильной и безопасной эксплуатации технологических установок, а также повышения энергоэффективности предприятий и сокращения выбросов вредных веществ в атмосферу.

Головные Сооружения (ГС) Шуртанского НГДУ введены в эксплуатацию в 1985 г. и предназначены для подготовки малосернистого газа Шуртанской группы месторождений. В отличие от Мубарекского ГПЗ, где очистка от кислых компонентов и серосодержащих соединений осуществляется с применением абсорбционного (аминового) способа, на Шуртанском НГДУ применена цеолитовая сероочистка.

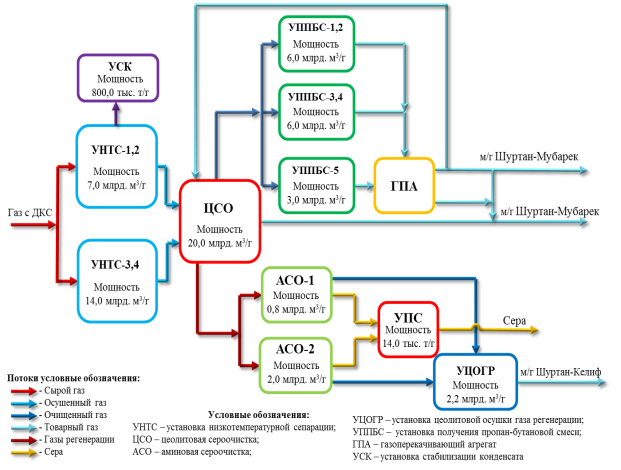

Состав производства. Система обработки газа включает следующие установки:

– предварительной подготовки газа (УППГ-1 и УППГ-2);

– низкотемпературной сепарации газа (УНТС-1, 2 и УНТС-3, 4 очереди);

– цеолитовой очистки природного газа (ЦСО 1–5);

– аминовой очистки газа регенерации с ЦСО (АСО-1 и АСО-2);

– стабилизации конденсата (УСК);

– получения пропан-бутановой смеси (УППБС-3/1–5);

– получения серы (УПС).

Газ подготавливается на четырех очередях УНТС с проектной производительностью УНТС-1, 2–7 млрд. м3, УНТС-3, 4–14 млрд. м 3 /год.

Цеолитовая сероочистка осуществляется на пяти идентичных блоках общей мощностью по проекту 20 млрд. м 3 /год.

Выработка ПБФ на пяти установках УППБС с турбодетандерным агрегатом составляет 250 тыс.т и газового конденсата — около 100 тыс. т/год.

Установка получения серы проектной мощностью 14 тыс. т/год обеспечивает переработку в серу всего объема кислого газа установок аминовой очистки газа регенерации (АСО-1,2).

Проектные мощности по стабилизации конденсата составляют 800 тыс. т/год. На рисунке 1 приведена блок-схема производства на Шуртанском НГДУ.

Рис. 1. Принципиальная блочная технологическая схема Шуртанского НГДУ

В последние годы входное давление УППГ понизилось до 16 кгс/см 2 . Для обеспечения подготовки запланированного отбора газа с месторождений в 2015 г. введена в эксплуатацию ДКС-2 (на входе ДКС-1) с давлением на входе 6,0 кгс/см 2 , на выходе до 30,0 кгс/см 2 . Агрегаты ДКС-1 находятся в эксплуатации более 15 лет.

Установки низкотемпературной сепарации газа были запроектированы с применением дроссель-эффекта при давлении на входе 10,0 МПа. По мере падения давления в пласте в процессе эксплуатации и, как следствие, с уменьшением перепада давления на дросселе, не обеспечивается получение необходимого холода в низкотемпературном сепараторе. При применении турбодетандерных агрегатов появляется возможность реализовать технологическую схему осушки газа с использованием существующего оборудования установок НТС (сепараторов первой и второй ступени рекуперативных теплообменников первой и второй ступени, низкотемпературных сепараторов) и тем самым продлить их срок службы. Поэтому в технологические нитки УНТС введены ТДА.

Анализ работы технологических установок подготовки газа Шуртанского НГДУ показывает, что необходимое качество газа, увеличение производства сжиженного газа и газового конденсата, а также безопасность технологического процесса будут обеспечены в дальнейшем при частичной реконструкции и модернизации производства. Актуальность этого вопроса возрастает в связи с строительством газопровода Шуртан-ШГХК с целью стабильного обеспечения сырьевым газом завода GTL и расширения производства ШГХК.

С учетом реальных возможностей производства по поддержанию параметров газа на границах установок внедрены или в стадии реализации ряд проектов, выполненных АО «УзЛИТИнефтгаз».

Для увеличения производства сжиженного углеводородного газа в рамках РП «Модернизация существующих установок УППБС-3/1,2,5 ниток Шуртанского НГДУ» разработаны технологические решения по модернизации УППБС-3/1,2,5. При этом учитывалась возможность рационального использования имеющегося оборудования с минимальным количеством заменяемых и модернизируемых аппаратов.

Для повышения эффективности эксплуатации установок ЦСО и АСО в рамках выполнения РП «Модернизация установки аминовой и цеолитовой очистки газа ГС Шуртан» осуществляется их реконструкция.

Требуются решения по установке получения серы, работающей на 50 % мощности вследствие износа оборудования.

Выводы

Анализ работы технологических установок подготовки газа Шуртанского НГДУ показывает, что необходимое качество газа, увеличение производства сжиженного газа и газового конденсата, а также безопасность технологического процесса будут обеспечены в дальнейшем при частичной реконструкции и модернизации производства. Для увеличения производства сжиженного углеводородного газа в рамках РП «Модернизация существующих установок УППБС-3/1,2,5 ниток Шуртанского НГДУ» — 2019 г. разработаны технологические решения по модернизации УППБС-3/1,2,5. При этом учитывалась возможность рационального использования имеющегося оборудования с минимальным количеством заменяемых и модернизируемых аппаратов.

Литература:

- Назаров У. С., Махмудов Ф. М., Кузьмич А. Е., Игамбердиев Р. А., Борн Р. И. Руководящий документ. Комплексное проектирование систем разработки (доразработки) и обустройства (дообустройства) месторождений углеводородного сырья-RH 39.0–110:2012. Ташкент — 2012. — с. 8–13.

- Ширковский А. Н. Разработка и эксплуатация газовых и газоконденсатных месторождений-Учебник для вузов М.: Недра, 1987. с.149–155.

- Кузнецова Е. В., Бусыгина Н. В., Бусыгин И. Г. — Изучение показателей массопередачи комплексных абсорбентов и выбор параметров массообмена // Науч.-техн. журнал: Технологии нефти и газа — М., 2010. — № 2. с. 11–14.

- Гриценко А. И., Галанин И. А., Зиновьева Л. М., Мурин В. И. — Очистка газов от сернистых соединений при эксплуатации газовых месторождений. М.: Недра, 1985. с. 270.

- О´zDSt 948:2016 Газы горючие природные, подаваемые в магистральные газопроводы-с. 19

- Бекиров Т. М. Технология обработки газа и конденсата-М.: ООО Недра-Бизнес центр, 1999. — с.43–66.

- Ли Р. Ч., Абдурахимов М. А. Система сбора и подготовка газа в период падающей добычи газоконденсатного месторождения // Научно-технический «Узбекский журнал нефти и газа»-Ташкент, 2015-№ 2-с. 40–43.

- Закиров С. Н. Теория и проектирование разработки газовых и газоконденсатных месторождений–М.: Недра, 1989.-с. 208–219.