В статье рассматриваются вопросы анализа современного состояния типовых видов работ, на этапе свёртывания трубопровода ПМТП-150.

Роль и место полевых магистральных трубопроводов в системе обеспечения войск горючим определяются их функциональным предназначением, высокой эффективностью, надёжностью и подвижностью, а также ограниченными в условиях военного времени возможностями других видов транспорта (автомобильный, железнодорожный транспорт).

В соответствии с этой ролью, трубопроводные системы занимают промежуточное положение между стратегическими и оперативно-стратегическими звеньями (участками) транспортной сети подачи горючего войскам (силам).

В последнее время неизмеримо выросла роль технического оснащения Вооружённых Сил РФ техникой различного назначения. Эффективность функционирования системы МТО обеспечения войск в значительной степени зависит от количественно качественных показателей техники и от организации ее применения.

В решении больших и сложных задач, стоящих перед службами МТО, значительная роль принадлежит службе горючего, обеспечивающей армию и флот жидким ракетным топливом, горючим и техническими средствами.

Службой горючего МО РФ уделяется большое внимание техническому совершенствованию вновь создаваемых трубопроводных систем

Несмотря на отсутствие средств механизированного демонтажа, полевые магистральные трубопроводы, стоящие на вооружении в ВС РФ, продолжают обеспечивать техническое первенство отечественных полевых сборно-разборных трубопроводов.

С позиций технической надёжности, соединение труб типа «Раструб» нуждается в дальнейшем совершенствовании. Поэтому, на современном этапе актуальной остаётся необходимость проведения дальнейших исследовательских работ в области проектирования соединений, а также поиск рациональных способов и средств механизированного монтажа и демонтажаполевых сборно-разборных трубопроводов, дальнейшего повышения их безотказности работы.

С целью повышения мобильности трубопровода и уменьшения физической нагрузки на личный состав ведётся исследовательская работа по облегчению комплекта трубопровода. Так, ООО НПП «Ресурс» (г. Хотьково Московской области) разработана труба из стеклопластика весом 36 кг и с условным диаметром 150 мм для комплекта трубопровода ПМТС-150–150. Благодаря повышению рабочего давления повысится производительность трубопровода до 3200 т/сутки. Создание на базе одноосного автомобильного прицепа унифицированного технического средства способного вести монтаж и демонтаж трубопровода, а также значительное уменьшение веса комплекта трубопровода позволят в будущем успешно рассматривать вопрос аэромобильности комплекта трубопровода ПМТС-150–150 и оперативного использования трубопроводных батальонов при чрезвычайных ситуациях мирного времени.

Одним из актуальных направлений повышения надёжности полевых сборно-разборных трубопроводов является разработка новых соединений труб. Приоритетными являются подвижные соединения труб, обладающие значительно лучшими эксплуатационными свойствами по сравнению со существующими.

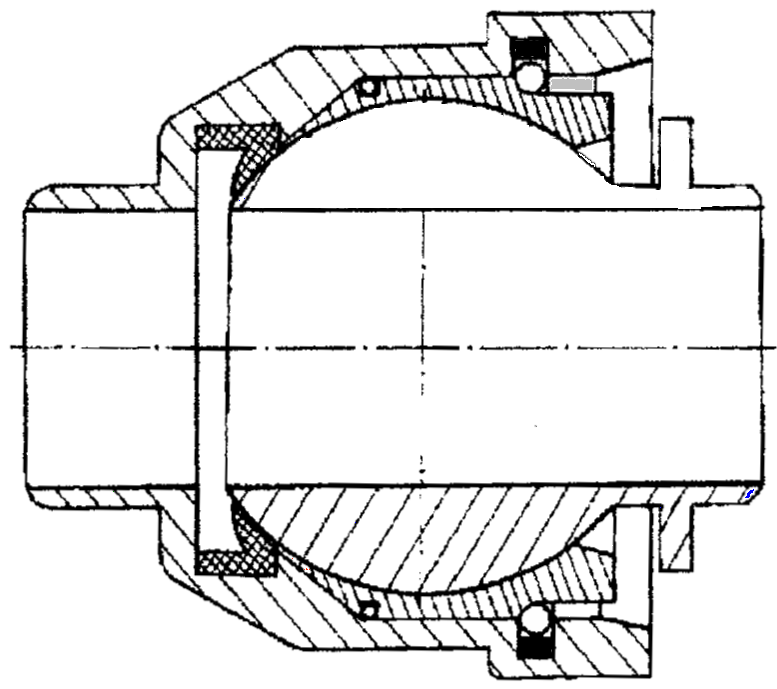

Определённым шагом в совершенствовании конструкции подвижных соединений труб для полевого сборно-разборного трубопровода могут послужить разработки раструбных шарнирных соединений труб. Предложенный авторами принцип распределения нагрузки в нагруженных деталях раструбных шарнирных соединений труб (ШСТ) определил предпосылки для конструирования нового поколения подвижных соединений труб для полевого сборно-разборного трубопровода (смотри рисунок 1).

Рис. 1. Шарнирное соединение труб

Можно полагать, что для перспективных полевых сборно-разборных трубопроводов третьего поколения, оснащённых подвижными соединениями труб с увеличенной угловой подвижностью, коэффициенты снижения норм работы при демонтаже останутся такими же, как и для ПМТ. Исключением могут составить коэффициенты, учитывающие различный рельеф местности и растительный покров (в условиях работы вне дорог). Эти коэффициенты, при расчёте темпов демонтажа, могут быть существенно снижены благодаря преимуществам новых конструкций подвижных соединений труб. За счёт увеличения угловой подвижности труб в соединении значительно снизится количество напряжённых соединений на трассе (особенно на участках трассы со сложным рельефом местности), также не потребуется соблюдения обязательного условия соосности труб при монтаже и демонтаже трубопровода.

Оснащение перспективных полевых сборно-разборных трубопроводов новыми типами соединений и новыми средствами их механизированной разборки существенно может увеличить темпы демонтажа трубопровода, по сравнению с существующими полевыми магистральными трубопроводами и значительно снизить физическую нагрузку на личный состав.

Создание новых поколений полевых сборно-разборных трубопроводов предусматривает разработку и внедрение, на основе комплексного подхода, на первом этапе механизированного инструмента для демонтажа линии трубопровода, на втором и последующих этапах — трубодемонтажных машин. Такие разработки в современных условиях считаются приоритетными. Конечной целью создания трубодемонтажных механизмов (машин) является значительное повышение темпа демонтажа трубопровода и снижение физической нагрузки на личный состав.

Анализ показал, что одним из наиболее трудоёмких этапов свёртывания полевых сборно-разборных трубопроводов является их демонтаж и погрузка труб в автомобили при вывозе их с трассы (31 % трудозатрат). При этом, демонтажные работы ограничиваются способом и организацией проведения демонтажа соединений труб полевого сборно-разборного трубопровода, условиями выполнения и нормированием работ, количеством выделяемого для этих целей личного состава.

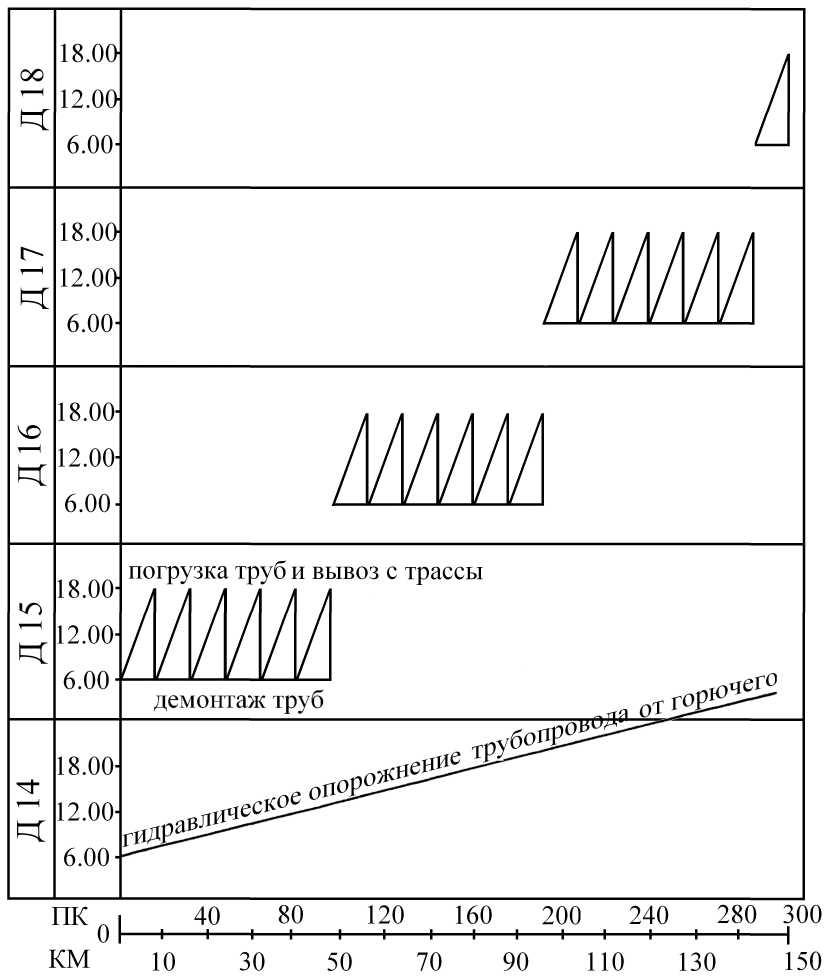

При демонтаже батальонного участка трубопровода, созданные команды ручного демонтажа работают 3–4 суток (смотри рисунок 2). При демонтаже и погрузке труб в автомобили — трубовозы нагрузка на каждого солдата составляет 26…27 тонн. А за 3 дня выполнения трубопроводным батальоном задачи общая нагрузка на каждого солдата составит — 78…81 тонна. Это — очень большая физическая нагрузка на личный состав трубопроводного батальона, что подтверждает высказывание о необходимости создания трубодемонтажных машин.

Рис. 2. План график свертывания трубопровода ПМТП-150–150

На основании анализа проведённых фронтовых командно-штабных учений общая протяжённость линий полевого магистрального трубопровода во фронтовом тылу может достигать до 1500 км. В состав фронта могут войти 2…3 отпб и несколько отдельных трубопроводных рот. Так, при условии, что в тылу фронта развёрнуто до 1500 км линий трубопроводов, в их системе насчитывается до 260 тысяч соединений труб на трассе и в технологических обвязках. Такое большое количество соединений труб при их демонтаже, является основным в преодолении временных показателей темпа свёртывания полевого сборно-разборного трубопровода. Поэтому в современных операциях, только механизация демонтажных работ соединений труб весьма ощутимо отразится на снижении удельной трудоёмкости и повышении темпа свёртывания полевого сборно-разборного трубопровода.

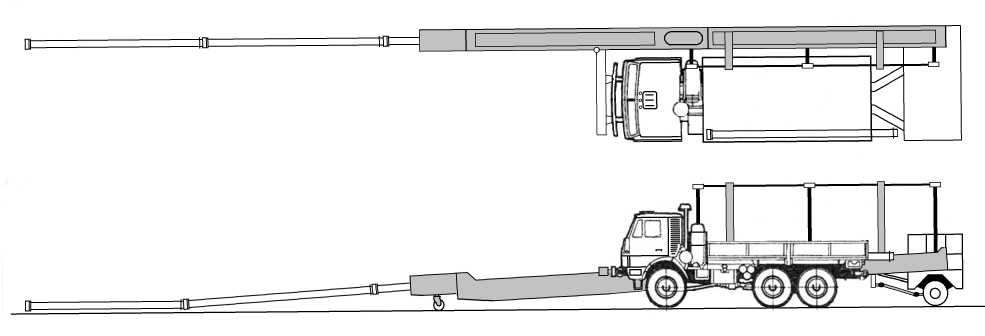

Надо отметить, что попытки по разработке механизированного инструмента предпринимались и ранее. Анализ работ показывает, что механизированный демонтаж возможен для полевого сборно-разборного трубопровода второго и третьего поколения. Предложенные конструкции подвижных соединений труб определили технические предпосылки создания средств их механизированного демонтажа и обусловили необходимость разработки средств механизированного демонтажа полевого сборно-разборного трубопровода (смотри рисунок 3).

Рис. 3. Общий вид трубодемонтажной машины в рабочем положении

В связи с создавшейся ситуацией возникает необходимость перевооружения трубопроводных соединений и частей полевыми сборно-разборными трубопроводами третьего поколения. В связи с этим, остаётся актуальным вопрос разработки механизма для демонтажа труб полевого сборно-разборного трубопровода с соединением «Раструб».

Свёртывание полевого магистрального трубопровода (ПМТ) наиболее сложный и напряжённый этап работы трубопроводной системы, требующий от всего личного состава приложения максимума усилий. Командиры всех степеней должны уметь принимать решения на основе точных инженерных и организационных расчётов, на фоне быстро изменяющейся оперативно-тыловой обстановки

Таким образом, анализ современного состояния типовых видов работ, на этапе свёртывания трубопровода определил одну из основных причин снижающих его темп — ручной демонтаж трубопровода. Исходя из этого возникает необходимость проведения глубокого анализа научных исследований всего процесса механизированного демонтажа трубопровода.

Литература:

- Принципы формирования трубопроводно-складской системы обеспечения горючим Вооруженных Сил Российской Федерации. Научно-технический сборник «Вопросы совершенствования технических средств службы горючего». — М.: Воениздат, 1996.

- Никитин В. В., Загорский В. И., Акунин В. Г. и др. Использование полевых магистральных трубопроводов и нефтепродуктопроводов для обеспечения войск горючим. — М.: Воениздат, 1976, 208 с.