В статье оценивается степень эффективности армирования мелкозернистого бетона стальной, базальтовой, углеродной и полипропиленовой фиброй. Оценка эффективности армирования производится путем проведения сравнительного анализа результатов испытаний модуля упругости бетона и фибробетона. Для определения модуля упругости была применена методика, регламентируемая положениями ГОСТ 24452–80, и испытательное устройство, специально разработанное для проведения данных испытаний. Также в статье приводятся некоторые результаты литературного обзора и анализ полученных результатов испытаний.

Ключевые слова: фибробетон, модуль упругости, фибробетон, стальная проволочная фибра, базальтовая фибра, полипропиленовая фибра, углеродная фибра.

Фибробетоном называют композиционный материал, который представляет собой бетонную матрицу, по всему объему которой равномерно распределены дискретные волокна.

Фибробетон рекомендуется для конструкций, в которых наиболее эффективно могут быть использованы его технические преимущества по сравнению с обычным железобетоном, а именно:

— повышенные трещиностойкость, ударная вязкость, истираемость, морозостойкость;

— возможность использования более эффективных конструктивных решений, чем при обычной стержневой или проволочной стальной арматуре, например: тонкостенных конструкций, конструкций без стержневой или сетчатой распределительной и поперечной арматуры;

— снижение трудозатрат на арматурные работы, повышение степени механизации и автоматизации производства железобетонных конструкций, например: в сборных тонкостенных оболочках, складках, ребристых плит покрытий и перекрытий, сборных колоннах и составных сваях, балках, монолитных днищах емкостных сооружений, дорожных и аэродромных покрытиях, монолитных полах промышленных зданий и др.;

— возможность применения новых, более производительных приемов формования армированных конструкций, например: пневмонабрызг, метод погиба свежеотформованных листовых изделий, роликовое прессование и др. Экономический эффект применения фибробетона при более высокой стоимости его по сравнению с традиционным обеспечивается за счет уменьшения или полного сокращения применения стержневой и проволочной арматуры, сеток и каркасов из них, а главным образом — за счет более высокой долговечности, эксплуатационной пригодности, увеличения межремонтного ресурса и повышения безопасности зданий и сооружений при сейсмических воздействиях и пожарах.

Существуют различные виды дисперсного армирования. Благодаря отечественному и зарубежному опыту известны такие органические и неорганические волокна, как стеклянное, целлюлозное, полиакрилонитрильное, полипропиленовое, волокна из поливинилового спирта, стальное, базальтовое.

Все упомянутые волокна, как и многие другие, можно классифицировать всего по двум категориям, в зависимости от модуля упругости волокна: имеющие меньший, чем у обычного бетона модуль упругости — низкомодульные, и высокомодульные волокна — с более высоким по сравнению с бетоном модулем упругости [1, 2].

В настоящее время продолжаются исследования фибробетона, армированного различными видами волокон и изготовленных на основе различного вида матриц.

Давиденко А. И. в своей работе [3] представляет результаты испытаний прочности и отмечает ее повышение на 7–36 % при изменении расхода микрокристаллической фибры 10–30кг/м 3 . А также, показывает увеличение деформативности в 6,56 раз.

Матус Е. П. и Пичугин А. П. в своей работе [4] описывают результаты испытаний трещиностойкости по ГОСТ 29167. Испытаниям подвергались образцы тяжелого бетона, армированные стальными волокнами различного типоразмера. Расход армирующих волокон составлял 20–40кг/м 3 . Авторы работы отметили, что при использовании волокон длиной 50 мм энергозатраты на разрушение возрастают в 10–16 раз по сравнению с неармированным бетоном, кроме того, наблюдается повышение прочности 1,4–2,3.

Бондарев Б. А., Стурова В. А. и Черноусов Н. Н. в своей работе [5] анализируют работу фибры, бетона и фибробетона в результате построения диаграммы растяжения при одноосном растяжении. Авторами статьи был сделан вывод, что армирующие волокна способствуют значительному повышению прочности фибробетона.

Клюев С. В., Клюев А. В., Абакаров А. Д., Шорстова Е. С. и Гафарова Н. Е. в своей работе [6] представляют результаты исследований влияния дисперсного армирования и материала волокон на прочность на растяжение при изгибе. В результате испытаний, авторам удалось получить на техногенных песках КМА фибротетон с пределом прочности при изгибе — 31,2 МПа, при сжатии — 160,2 МПа.

Перцев В. Т., Николенко С. Д. и Козодаев С. П. в работе [7], провели исследование, направленное на изучение свойств фибробетона с применением стальной фибры различного типоразмера. Авторами были отмечены преимущества каждого вида фибры. Стальная фибра увеличивает прочность бетона при растяжении и разрыве, позволяет уменьшить усадку материала и трещинообразование, увеличивается морозостойкость, водонепроницаемость и жаропрочность. Базальтовая фибра способствует повышению ударной прочности. Полипропиленовая, полиэтиленовая и другие синтетические фибры увеличивают устойчивость бетона к воздействию химических веществ, к растяжению, высоким температурам, а также снижают электропроводность и позволяют существенно снизить вес бетонных конструкций. Асбестовая фибра продлевает долговечность, а также устойчива к щелочам и высоким температурам. Кроме того, испытания прочности сталефибробетона при изгибе и сжатии также показали положительное влияние стальной фибры.

Мандрыгина А. А. и Шаманов В. А. в своей работе [8] провели исследование по определению предела прочности при изгибе и сжатии тяжелого и мелкозернистого бетона с добавлением базальтовых волокон. Авторами был сделан вывод, что прирост прочности наблюдается при оптимальном добавлении базальтовой фибры 0,1–0,2 % от массы цемента. Введение базальтовой фибры в смесь мелкозернистого бетона увеличивает показатели прочности при изгибе до 35 %, при сжатии до 70 %. При введение базальтовых волокон в смесь тяжелого бетона прочность на растяжение при изгибе увеличилась до 35 %, однако показатель прочности при сжатии снизился до 27 %.

Николаева Е. К. и Губарь В. Н. в своей работе [9] доказали положительное влияние на прочностные характеристики бетона введения в состав бетонной смеси стальных волокон. В данном исследовании применялась стальная фибра (прямая длиной 6мм и анкерная длиной 50мм). Выявлено увеличение предела прочности при сжатии и изгибе с увеличением объемного содержания фибры 0,2–0,8 % вне зависимости от длины волокон. Короткие волокна влияют на повышение прочности при сжатии, а длинные волокна увеличивают предел прочности при сжатии (31,3 МПа) и при изгибе (4,8 МПа).

Калашникова В. И., Миненко Е. Ю., Грачева Ю. В. и Кижватова Т. С. в своей работе [10] проанализировали изменение прочности фибробетона во времени, при введении в его состав металлической фибры разного размера (5, 10, 15 мм). Результаты исследования показали повышение прочности фибробетона при сжатии и изгибе в разном возрасте до 28 суток, по сравнению с неармированным бетоном.

Каспер Е. А. и Бочкарева О. С. в своей работе [11] провели научное исследование, направленное на изучение составов мелкозернистого бетона с введением полипропиленовых волокон длиной 4 и 8 мм с различными дозировками (2,4; 2,6; 2,8; 3,0 % от расхода цемента). В результате исследования был сделан вывод, что для оптимизации состава необходимо вводить полипропиленовое волокно длиной 8 мм в дозировке 2,6 %, так как прочность на сжатие возрастает на 66,2 %, прочность на растяжение при изгибе на 153,6 %.

Неутов С. Ф., Сидорчук Н. Г. и Сурьянинов Н. Г. в своей работе [12] провели исследование деформационных и прочностных характеристик сталефибробетона. При сравнительном анализе обычного бетона и бетона, армированного стальными волокнами замечено увеличение прочности на сжатие в 1,35 раза и прочности на растяжение при изгибе в 3,4 раза, а деформации ползучести, в зависимости от уровня напряжения, уменьшаются на 21–30 %.

Плевков В. С., Колупаева С. Н. и Кудяков К. Л. в своей работе [13] провели исследование фибробетона с добавлением базальтовых волокон в дозировке 0–1 % с шагом 0,2 % и 1–5 % с шагом 1 %. Результаты исследований показали, что дисперсное армирование бетонов базальтовой фиброй с дозировкой 0,5 % увеличивает прочность при сжатии в 1,5 раза, прочность при растяжении в 1,3 раза, а также позволяет увеличить значения предельных деформаций при сжатии на 79 %, при растяжении на 56 % и начальный модуль упругости на 23 %.

По результатам проведенного обзора был сделан вывод, что результаты испытаний модуля упругости фибробетона немногочисленны. Целью описываемого исследования являлось проведение таких испытаний и сравнительный анализ полученных данных.

Модуль упругости — общее название нескольких физических величин, характеризующих способность твёрдого тела (материала, вещества) упруго деформироваться (принимать в итоге первоначальный вид после приложения силы) при приложении к нему силы.

Стандартным методом испытаний модуля упругости бетонов всех видов является ГОСТ 24452–80 «Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона»

В соответствии с положениями ГОСТ 24452–80 испытаниям подвергаются образцы–призмы или образцы–цилиндры. Размеры образцов бетона подбираются в зависимости от назначения конструкции, которая изготавливается из этого бетона. Отношение ширины или диаметра к его длине должно быть равно четырем, при этом ширина или диаметр может составлять 70, 100, 150, 200 или 300 мм. Базовый размер образца — 150×150×600 мм.

В ходе испытаний следует прикладывать к образцам сжимающую нагрузку и контролировать деформации образца по четырем граням призмы или трем-четырем образующим цилиндра.

Для измерения деформаций могут быть использованы индикаторы или тензорезисторы, обеспечивающие точность контроля относительных деформаций не ниже 0,01мм.

При проведении испытаний модуля упругости образец нагружают ступенями по 10 % его прочности, с выдержкой по 4–5 минут на каждой ступени до достижения нагрузки, соответствующей 40±5 % его прочности. В конце каждой выдержки измеряют деформации.

Модуль упругости Е σ для каждого образца при уровне нагрузки — 30 % от разрушающей рассчитывается по рассчитывается по формуле (1):

|

|

(1) |

где, σ 1 – приращение напряжения от условного нуля до уровня внешней нагрузки, равной 30 % от разрушающей; ɛ 1у — приращение упругомгновенной относительной продольной деформации образца, соответствующее уровню нагрузки Р 1 =0,3Р р и замеренное в начале каждой ступени ее приложения.

В настоящем исследовании все образцы изготавливались из мелкозернистого бетона, класса по прочности В20. Расход цемента составил 450 кг/м 3 , расход песка составил 1670 кг/м 3 , расход воды составил 315 л/м 3 . Для приготовления фибробетонной смеси был использован кварцевый песок с модулем крупности М кр = 2,34 и бездобавочный портландцемент класса ЦЕМ I 42,5 Н по ГОСТ 31108. Перемешивание фибробетонной смеси производилось в лабораторном двухвальном смесителе. Уплотнение смеси осуществлялось на лабораторной виброплощадке. Все исследования проводились, в соответствии с требованиями ГОСТ 29167, на образцах — призмах размером 70×70×280 мм. Твердение образцов происходило в шкафу нормального твердения в течении 28 суток при температуре 18±2°С и влажности более 95 %.

Для дисперсного армирования применялись следующие виды фибры:

- Углеродная фибра длиной 12 мм и диаметром 6–9 мкм.

- Базальтовая фибра длиной 12мм диаметром 18мкм.

- Синтетическая полипропиленовая фибра «Fibrin XT» длиной составляет 12 мм и диаметром — 0,025 мм.

- Стальная проволочная фибра круглого сечения волнового профиля диаметром 0,3мм и длиной 22мм.

Перечисленные волокна подбирались из тех соображений, что между ними существуют существенные отличия, либо по типоразмеру, либо по физико-механическим характеристикам.

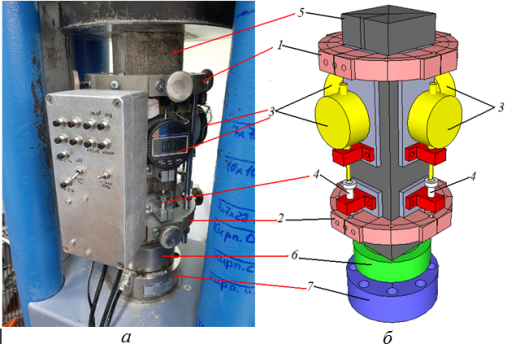

Для проведения данного исследования было собрано специальное устройство. Схема этого прибора представлена на рис. 1, б, а на рис. 1, а — фотография разработанного устройства, сделанная в процессе его работы.

Рис. 1. Фотография и схема разработанного устройства

По рис. 1 видно, что разработанное устройство включает 2 кольца 1 и 2 , жестко закрепленных на образце 5 , и формирующих базу испытаний (по ГОСТ 24452–80 требуется чтобы база испытаний не превышала 2/3 длины образца, именно это расстояние, 186,6мм (280мм — длина образца), отложено между кольцами). В процессе проведения испытаний требуется контролировать продольные деформации образца и нагрузку, вызывающую эти деформации. Для контроля деформаций каждой из четырех граней призмы, использованы цифровые индикаторы часового типа 3 , с дискретностью шкал 0,001мм. Для контроля нагрузок, прикладываемых к образцам в процессе их испытаний, в конструкции устройства предусмотрен тензометрический датчик–силоизмеритель 7 . Для недопущения повреждений датчика, нагрузка передается образцу от образца через столик 6 .

Для приложения нагрузки разработанное устройство следует устанавливать в стандартный лабораторный пресс. Индикаторы часового типа опрашиваются попеременно, а полученные данные, с помощью несложного схемотехнического решения, передаются в компьютер, на экране которого эти данные отображаются в виде диаграмм зависимостей деформаций от прилагаемых нагрузок.

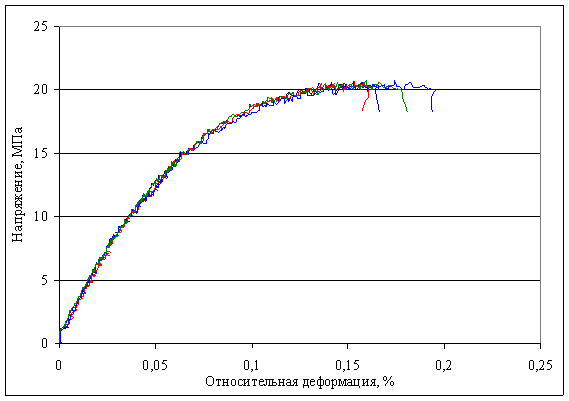

Диаграммы, полученные по деформациям четырех граней одного из образцов показаны на рис. 2.

Рис. 2. Диаграммы деформирования граней испытываемого образца

В ходе проведения данного исследования было отмечено, что выдержка нагрузки на каждой ступени несущественно влияет на величину деформации. Данное наблюдение позволило исключить приложение нагрузки ступенями и выдержку в конце каждой из них.

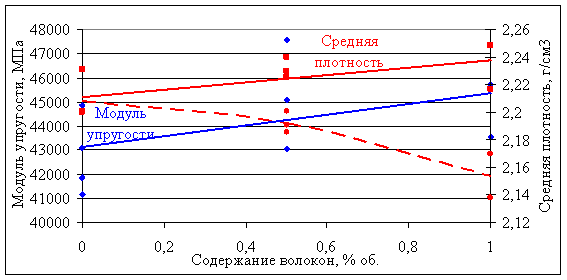

Как было сказано выше, испытаниям подвергались образцы-призмы, размерами 7×7×28 см. При этом, для испытаний изготавливались серии образцов–близнецов: 4 неармированных образца, аналогично изготавливалось 4 фибробетонных образца, при содержании фибры 0,5 % по объему и еще 4 образца с содержанием фибры 1 % по объему. Такие серии образцов изготавливались для каждого вида фибры, примененного в настоящем исследовании. На рис. 3 представлены результаты испытаний модуля упругости бетона и фибробетона, армированного стальной проволочной фиброй.

Рис. 3. Результаты испытаний модуля упругости сталефибробетона

По результатам испытаний видно, что средняя плотность фибробетона повышается, пропорционально объемному насыщению бетона волокнами. Однако, стальная фибра имеет высокую плотность, 7,85 г/см 3 . Очевидно, что на численное значение средней плотности фибробетона будет влиять собственный вес фибры, поэтому на рис. 3 видна пунктирная линия, она характеризует изменение плотности матрицы при введении в ее состав фибры. Модуль упругости сталефибробетона повышается при введении 1 % стальной фибры на 5,2 %, с 43120 МПа до 45371 МПа.

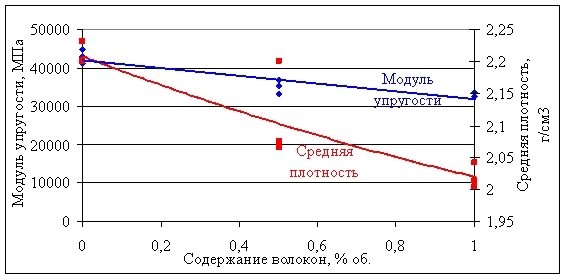

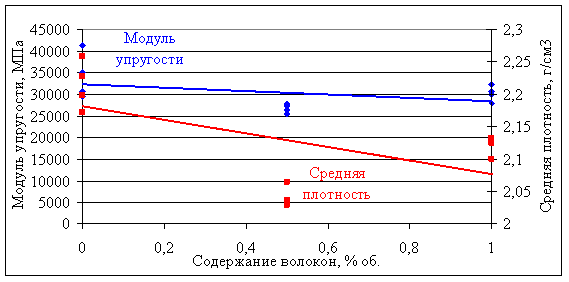

На рис. 4 представлены результаты испытаний модуля упругости бетона и фибробетона, армированного углеродной фиброй.

Рис. 4. Результаты испытаний модуля упругости углеродофибробетона

Модуль упругости углеродофибробетона понижается при введении 1 % углеродной фибры на 24 %, с 41858 МПа до 31797 МПа.

Поскольку плотность углеродной фибры составляет 1,6–1,8 г/см 3 , то ее собственный вес не существенно повлияет на среднюю плотность фибробетона (средняя плотность неармированного бетона 2,2 г/см 3 ). Таким образом, средняя плотность фибробетона, армированного углеродной фиброй убывает с увеличением расхода фибры.

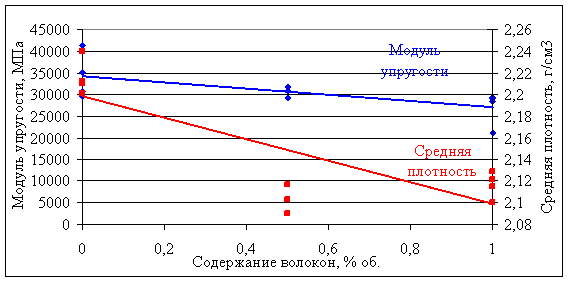

На рис. 5 представлены результаты испытаний модуля упругости бетона и фибробетона, армированного базальтовой фиброй.

Рис. 5. Результаты испытаний модуля упругости базальтофибробетона

Модуль упругости базальтофибробетона понижается при введении 1 % базальтовой фибры на 12 %, с 32353 МПа до 28344 МПа. Также как и в случае стальной и углеродной фибры, повышение расхода базальтовой фибры приводит к снижению средней плотности фибробетона.

На рис. 6 представлены результаты испытаний модуля упругости бетона и фибробетона, армированного полипропиленовой фиброй «Fibrin XT».

Рис. 6. Результаты испытаний модуля упругости фибробетона, изготовленного с применением фибры«Fibrin XT»

Модуль упругости такого фибробетона понижается при введении 1 % полипропиленовой фибры «Fibrin XT» на 21 %, с 34174 МПа до 27019 МПа. Средняя плотность такого фибробетона снижается при увеличении расхода волокон.

По представленным данным можно сделать такой вывод, что использование любого из испытанных видов фибры приводит к снижению средней плотности. Это можно объяснить тем, что одним их этапов изготовления фибробетонных образцов является уплотнение смеси в форме на виброплощадке. При прочих равных условиях, фибра, равномерно распределенная по объему фибробетонной смеси, препятствует ее уплотнению.

По полученным данным видно, что модуль упругости повышается только в случае применения стальной проволочной фибры. В случае применения базальтовой, углеродной или полипропиленовой фибры «Fibrin XT» модуль упругости фибробетона либо снижается с повышением содержания фибры, либо изменяется незначительно. Такой эффект объясняется снижением средней плотности бетона.

Настоящее исследование планируется продолжить. Планируется произвести испытания модуля упругости новых серий образцов, при этом будут предприняты действия по повышению средней плотности фибробетона до значений неармированного бетона.

Литература:

- Рабинович Ф. Н. Композиты на основе дисперсно–армированных бетонов. Вопросы теории и проектирования, технология, конструкции. — М.: Издательство АСВ, 2004. С. 560

- Пухаренко Ю. В. Принципы формирования структуры и прогнозирование прочности фибробетонов // Строительные материалы. 2004. № 10 (598). С. 47–50.

- Давиденко А. И., Давиденко М.А Исследования прочности и деформативности фибробетона, армированного микрокристаллической и базальтовой фиброй // Научный вестник ГОУ ЛНР «Луганский национальный аграрный университет». 2019. № 6(1). С. 246–253.

- Матус Е. П., Пичугин А. П. Трещиностойкость сталефибробетона c малым процентом армирования // Известия вузов. Строительство. 2015. № 11–12. С. 85–90.

- Бондарев Б. А., Стурова В. А., Черноусов Н. Н. Влияние фиброармирования на механизм трещинообразования в мелкозернистом бетоне // Материалы Международных академических чтений г. Курск. 2019. С. 7–12.

- Клюев С. В., Клюев А. В., Абакаров А. Д., Шорстова Е. С., Гафарова Н. Е. Влияние дисперсного армирования на прочностные и деформативные характеристики мелкозернистого бетона // Инженерно–строительный журнал. 2017. № 7(75). С. 66–75.

- Перцев В. Т., Николенко С. Д., Козодаев С. П. Исследование свойств фибробетона // Воронежский государственный технический университет, Российская Федерация, г. Воронеж. 2020.

- Мандрыгина А. А., Шаманов В. А. Прочностные характеристики мелкозернистого и тяжелого бетона, армированного базальтовой фиброй // Пермский национальный исследовательский политехнический университет. 2019. № 6.

- Николаева Е. К., Губарь В. Н. Прочностные свойства бетонов, дисперсно–армированных стальной фиброй // Донбасский государственный технический университет, Донбасская национальная академия строительства и архитектуры. 2016. С. 89–92.

- Калашникова В. И., Миненко Е. Ю., Грачева Ю. В., Кижватова Т. С. Исследование влияния фибры на прочность бетона для дорожных покрытий // Вестник Волгогр. гос. архит.–строит. ун–та. Сер.: Стр–во и архит. 2013. С. 55–59.

- Каспер Е. А., Бочкарева О. С. Исследование деформативных свойств мелкозернистых композитов с использованием органических волокон // Тюменский государственный архитектурно–строительный университет. 2016. № 1 (29). С. 127–130.

- Неутов С. Ф., Сидорчук Н. Г., Сурьянинов Н. Г. Исследование ползучести сталефибробетона // Одесская государственная академия строительства архитектуры. 2017. С. 181–186.

- Плевков В. С., Колупаева С. Н., Кудяков К. Л. Расчетные диаграммы нелинейного деформирования базальтофибробетона при статечских и кратковреиенных динамических воздействиях // Вестник ТГАСУ. 2016. № 3. С. 95–108.