Титан и его сплавы — одни из наиболее эффективных материалов в авиационной и космической промышленности. Наш анализ основных металлов и сплавов, применяемых в аэрокосмическом комплексе, подтвердил их высокие механические свойства, такие как высокая прочность, хорошая пластичность, небольшая плотность, высокая удельная прочность, как при высокой температуре, так и при криогенной, хорошая коррозионная стойкость и жаропрочность [1, 2].

Тем не менее, существует ряд проблем, связанных с механическими свойствами титановых сплавов, таких как их износостойкость, усталостная прочность и др. Существует несколько способов решения этих проблем, одним из самых перспективных направлений является лазерная термическая обработка (ЛТО), основанная на локальном нагреве участка поверхности и его быстром охлаждении [3].

Кроме того, стоит отметить, что титановые сплавы занимают лидирующие позиции в авиастроении и космической отрасли благодаря своим высоким свойствам. Однако, использование титана имеет дополнительные преимущества, например, он является более экологически чистым материалом, чем другие металлы, что может быть важным фактором в выборе материала для авиационных и космических приложений.

Таким образом, использование титана и его сплавов очень перспективно в авиации и космосе, а ЛТО может стать одним из ключевых методов для решения механических проблем титановых сплавов.

Цель данной исследовательской работы — изучение физико-механических свойств поверхностного слоя титановых образцов после воздействия импульсного лазерного излучения и выявление оптимальных режимов ЛТО, приводящих к значительному росту микротвердости, незначительному увеличению зерна и шероховатости.

Исследованию подвергались образца технически чистого титана ВТ1–0, прошедшие обработку по схеме: механическая заготовка образцов + отжиг + ЛТО

Методика проведения эксперимента. Для подготовки образцов к экспериментам была проведена предварительная механическая обработка. Из прутка диаметром 20 мм отрезным резцом изготовлялись цилиндрические образцы высотой 10 мм. Далее, с каждой торцевой стороны шлифовкой и полировкой снимался дефектный слой, который имел приблизительную толщину 0,25 мкм. Это позволило создать идеальные поверхности для проведения последующих экспериментов.

Далее, образцы были отжиганы в вакууме при давлении остаточных газов 7 МПа, при температуре 700 С в течение 2 часов. Этот процесс не приводил к заметному увеличению величины зерна, однако способствовал снятию наклепа, который мог образоваться в результате предварительной механической обработки.

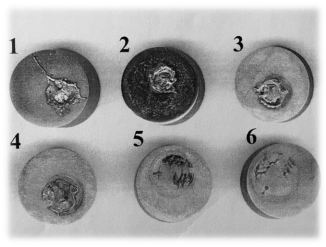

Термическое упрочнение образцов проводилось в лаборатории Самарского филиала ФИАНа при помощи лазера импульсного действия ГОС-1001. Режим воздействия подбирался оптимальным образом: длительность импульса составляла 1,3 миллисекунды, энергия накачки — 18 кДж, а энергия излучения — 250 Дж. Диаметр пучка подбирался экспериментально и варьировался от 7 до 13 мм. В результате проведенного эксперимента был получен вид исследуемых образцов после воздействия импульсного лазерного излучения, представленный на рисунке 1. Для проведения дальнейших экспериментов была сохранена нумерация режимов, указанная на рисунке 1.

Рис. 1 Внешний вид образцов технически чистого титана ВТ1–0 после воздействия импульсного лазерного излучения

Указанные режимы ЛТО отличались стабильностью для всех упрочненных образцов. Варьированный диметр пучка изменял плотность мощности.

Выявлено, что режимы 1 и 2, где диаметр пятна составлял 7 и 8 мм и плотность мощности соответственно 49995499 Вт/м и 38277804 Вт/м характеризуются сильным оплавлением поверхности образцов, в связи с этим, указанные режимы нельзя рекомендовать для упрочнения титановой подложки. Рассчитанные значения плотности мощности при рабочих режимах 3, 4, 5, 6 представлены в табл.1.

Таблица1

Изменение плотности в зависимости от диаметра пятна

|

Диаметр пятна, мм |

Плотность мощности Вт/м |

|

Режим 3- 9 мм |

30244191 |

|

Режим 4- 10 мм |

24497794 |

|

Режим 5–12 мм |

17012357 |

|

Режим 6- 13 мм |

14495736 |

В данном исследовании были проанализированы различные физико-механические характеристики титанового материала с использованием современного оборудования. Комплексный подход к определению микротвердости, шероховатости и размера зерна осуществлялся с помощью оптического металлографического микроскопа ММ6 фирмы «Leits» и прибора для измерения шероховатости поверхности «Surftest SJ-201P».

Метод измерения микротвердости был основан на использовании шкалы Кнуппа, позволяющей определить силу глубокой нагрузки на поверхность материала. Для анализа шероховатости поверхности использовался прибор, позволяющий определять геометрические параметры профиля поверхности и вычислять показатели шероховатости.

В результате данного исследования были получены данные, которые были использованы для проведения анализа и оценки свойств поверхностного слоя титана. Широкий спектр методик позволил получить информацию о микроструктуре материала и его механических свойствах.

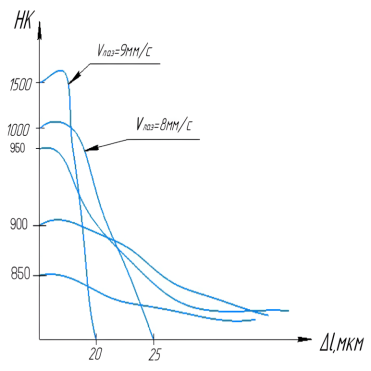

Результаты эксперимента. Характер изменения микротвердости по поверхности титана вдоль пятна при соответствующих режимах, представлен на рис. 2.

Рис. 2. Изменение микротвердости по поверхности технически чистого титана в зависимости от диаметра пятна

В ходе исследований было выявлено, что наибольший эффект повышения микротвердости наблюдается при использовании лазерного пучка диаметром 9 мм (режим 3) и максимальной плотности мощности в размере 30244191 Вт/м. На данном режиме значения микротвердости увеличиваются приблизительно вдвое и достигают 820 НК по сравнению с исходными значениями в размере 440–450 НК. Этот эффект объясняется уменьшением объема расплавленного металла, увеличением скорости охлаждения и более высокой температурой, которая достигается в образце при использовании меньшего диаметра пучка.

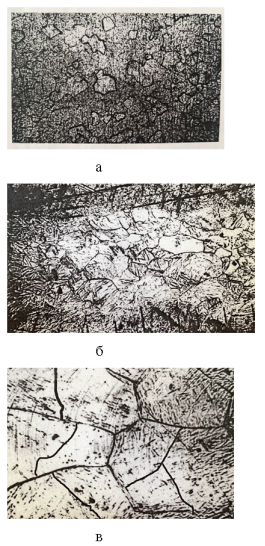

Проведенные металлографические исследования зоны облучения и зоны термического влияния показали, что наименьший диаметр пучка 9 мм вызывает наибольшее увеличение зерна до 120 мкм (по сравнению с исходными примерно 30–40 мкм на рис. 3, а) при всех рассмотренных режимах облучения. Эффект обусловлен максимальным значением температуры в эпицентре лазерного излучения (рис. 3, в). Увеличение диаметра пучка и уменьшение плотности мощности, с одной стороны приводит к снижению значений микротвердости, но в то же время сопровождается и уменьшением размера зерна. Так, в образце 5 режима с диаметром пучка 12 мм сохраняется достаточно высокое значение микротвердости (рис.2) и при этом практически сохраняется размер исходного зерна — его значение составляет 50 мкм (рис. 3, б).

Проведенное исследование шероховатости поверхности показало, что при высоких температурных воздействиях наблюдается значительное ухудшение рельефа. Для оценки шероховатости использовались параметры Ra и Rz, которые при режиме 3 имели значения 0,75 и 5,41 мм соответственно. Однако, оптимальный режим облучения для получения хороших показателей шероховатости — это режим 6 с максимальным диаметром пучка. Этот режим обеспечивает показатели Ra и Rz, близкие к оптимальному, при диаметре пучка в 12 мм — 0,4 и 2,32 мм соответственно.

Кроме того, был проведен сравнительный анализ всех образцов после различных режимов лазерного облучения. По результатам исследования был установлен оптимальный режим облучения с наилучшими показателями прочности и пластичности. Этот режим — режим 5 с диаметром пучка в 12 мм и плотностью мощности 17012357 Вт/м. В этом образце отмечается рост микротвердости на 1,5–1,6 раза по сравнению с исходным, при этом размер зерна незначительно увеличивается. Показатели шероховатости также близки к оптимальному значению.

Следовательно, режим 5 с диаметром пучка в 12 мм и плотностью мощности 17012357 Вт/м является оптимальным для получения наилучших показателей шероховатости, прочности и пластичности поверхности при лазерном облучении.

Работа выполняется в рамках биржевого проекта «Выбор оптимального авиационного материала и разработка технологии получения изделий с высокими механическими свойствами в результате лазерного воздействия», реализуемого на базе кафедры «Металловедения, порошковой металлургии, наноматериалов» Самарского государственного технического университета.

Рис. 3. Изменение величины зерна:

а — исходное состояние; б — ЛТО с диаметром пучка 12 мм; в — ЛТО с диаметром пучка 9 мм

Литература:

- Морозова Е. А., Алмурзин М. Н., Правосудов Д. Д., Банин Д. И. Современные алюминиевые сплавы, применяемые в аэрокосмическом комплексе.//Актуальные исследования. 2022. № 16 (95), с. 6–9

- Морозова Е. А., Прокаев А. Е., Калюжная С. А., Мамышев А. Р. Современные магниевые и титановые сплавы, применяемые в авиастроении// Актуальные исследования. 2022. № 16 (95), с. 10–14

- Муратов В. С., Морозов А. П. Изменение физико-механических свойств поверхностных слоев титана под воздействием лазерного излучения//Высокие технологии в машиностроении. Материалы международной научно-технической конференции. Самара, 19–21 октября 2005. с 198–199