В статье рассмотрены вопросы утилизации технического лигнина, в частности его применения в производстве полимерных и полимерных композиционных материалов.

Ключевые слова: лигнин, утилизация, полимеры, композиты.

Наибольшую долю в составе всех растений занимают три компонента: целлюлоза, гемицеллюлоза и лигнин. В хвойных породах может содержаться до 40 мас. % лигнина, в лиственных не более 30 мас. %, в травах и кустарниках — менее 20. Лигнин, находящийся стенках клеток растений, обеспечивает их герметичность, а находящийся в межклеточном пространстве скрепляет волокна целлюлозы. Цвет древесины определяется хромофорными группами лигнина.

Механическая прочность стволов и стеблей наземных растений преимущественно определяется содержанием и химическим строением лигнина в их составе. Древесину можно назвать полимерным композиционным материалом природного происхождения, в котором роль полимерной матрицы выполняет лигнин, а роль армирующего волокнистого наполнителя — целлюлоза. Целлюлоза придает такому композиту высокую прочность при изгибе, ударную вязкость и прочность при растяжении, а лигнин твердость и модуль упругости (жесткость).

Лигнин не имеет постоянной химической формулы, так как является не индивидуальным химическим веществом, а их смесью [2]. В то же время в составе лигнина можно выделить несколько наиболее часто повторяющихся звеньев — мономеров лигнина. Они являются производными фенилпропана и называются фенилпропановыми единицами (ФПЕ). Поликонденсация ФПЕ в различных пропорциях приводит к образованию лигнина. Наиболее часто встречающимися в макромолекулах лигнина фенилпропановыми единицами являются кумаровый, конифериловый и синапиловый спирты (рис.1).

![Фенилпропановые единицы лигнина [3]: 1 — кумаровый спирт; 2 — конифериловый спирт; 3 — синапиловый спирт](https://articles-static-cdn.moluch.org/articles/j/100301/images/100301.001.png)

Рис. 1. Фенилпропановые единицы лигнина [3]: 1 — кумаровый спирт; 2 — конифериловый спирт; 3 — синапиловый спирт

Естественную форму лигнина, содержащуюся внутри растений, называют протолигнином. Протолигнин прочно физически и химически встроен в структуру растительной ткани. Выделение из растительного сырья промышленными методами представляет весьма нетривиальную инженерную задачу. Как правило лигнин не извлекается из растительной ткани специально; но вместе с производными является побочным продуктом химической переработки растительного, преимущественно древесного, сырья. В результате такой переработки молекулярная масса лигнина снижается, а химическая активность увеличивается. Извлеченный из растительного сырья лигнин именуется техническим. По технологии получения различают следующие типы технических лигнинов:

- Порошковый или гидролизный лигнин. Это аморфное вещество коричневого цвета с молекулярной массой 5000–10000 г/моль, плотностью 1250–1450 кг/м 3 и специфическим запахом. Содержание примесей в гидролизном лигнине может достигать 60 мас. %, в том числе 15–45 мас. % трудногидролизуемых полисахаридов, 5–19 мас. % смолистых веществ и 0,5–10 мас. % золы. Гидролизный лигнин находит применение в производстве [1, 4, 5]:

– некоторых видов топлива;

– активированных углей;

– различных типов сорбентов;

– порообразователей;

– нитролигнина;

– удобрений;

– структурообразователей почв;

– гербицидов.

- При производстве целлюлозы сульфитным методом в качестве сопродуктов образуются растворы лигносульфонатов. Лигносульфонаты — это водорастворимые натриевые соли лигносульфоновых кислот. Часть образующихся лигносульфонатов накапливается в лигнохранилищах, а часть уходит со сточными.

Благодаря высокой поверхностной активности лигносульфонаты широко применяются в промышленности в качестве:

– стабилизаторов и диспергаторов;

– связующих;

– модификаторов свойств буровых растворов;

– противопригарных добавок;

– пластификаторов и эмульгаторов;

– для укрепления грунтов, и обеспыливания дорожных покрытий;

– для противоэрозионной обработки почв.

- При производстве целлюлозы сульфатным методом образуется сульфатный лигнин. В сухом виде это порошок коричневого цвета, обладающий развитой удельной поверхностью. Сульфатный лигнин растворим в щелочах и ряде органических растворителей [6]. Он имеет наиболее постоянный компонентный состав. Доля собственно лигнина в нем достигает 85 мас. %. В нем также присутствует сера в количестве 2,0–2,5 мас. %. При нагревании выше 190 о С сульфатный лигнин деструктирует с образованием летучих веществ [7]. В тоже время этот тип технического лигнина наименее токсичен и огнеопасен. Он применяется в виде влажной пасты. В промышленности сульфатный лигнин находит применение в качестве:

– замены фенола в производстве фенолоформальдегидных смол;

– компонента связующих для полимерных композитов;

– модификатора для продуктов резинотехнической промышленности;

– стабилизатора химических пен;

– пластификатора бетонов, керамики и огнеупоров;

– сырье для производства активированного угля.

Специалисты международного института лигнина считают, что ежегодное мировое производство в мире технических лигнинов превышает 70 миллионов тонн. При этом используется на нужды промышленности не более 2 % в год от этого количества [4].

Зачастую переработка технических лигнинов сложна и экономически не целесообразна. Трудность промышленной переработки лигнина вызвана его сетчатой структурой, непостоянством химического состава, склонностью к термодеструкции, химической и биологической активностью. Вследствие названных причин большая часть этого потенциально ценного сырья на сегодняшний день сжигается, либо захоранивается.

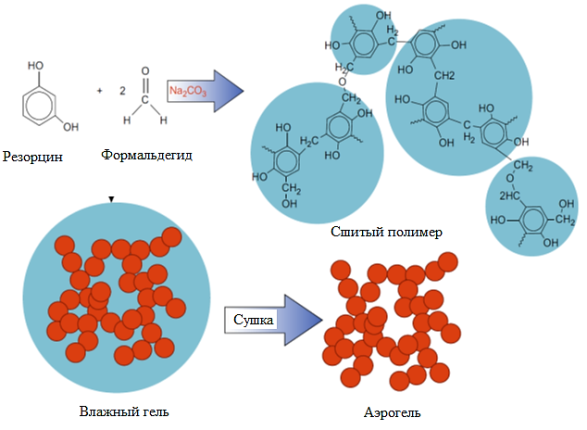

Перспективным представляется использование лигнина при получении аэрогелей — материалов представляющий собой гель с жидкой фазой, замещенной на газообразную. Аэрогели характеризуются чрезвычайно низкими плотностью (до 2 кг/м 3 ) и теплопроводностью, при этом сохраняя высокую твёрдость и термостабильность. Распространены аэрогели на основе диоксида кремния, глинозёмов, оксидов хрома и олова углерода [8]. Также существуют органические аэрогели на основе фенолформальдегидных смол, где в качестве мономера используется резорцин (рис. 2). Использование резорцина объясняется его более высокой реакционной способностью по сравнению с фенолом.

Рис.2. Резорцинформальдегидный аэрогель

Резорцинформальдегидный аэрогель был впервые получен в 1992 году. Синтез проводился в водном растворе в присутствии Na 2 CO 3 . Аэрогели обычно получают с использованием золь-гель процесса. Первым этапом является создание коллоидной суспензии твердых частиц, известной как «золь». На втором этапе суспензия начинает подвергаться реакциям конденсации, в результате которых образуются мостики между частицами растворенного вещества, и система постепенно превращается в гель. На следующем этапе из структуры геля выводится растворитель и его место занимает газ.

Получение аэрогелей подразумевает приготовление коллоидного раствора (золя), перевод его в гель, то есть в коллоидную систему, состоящую из жидкой дисперсионной среды, заключенной в пространственную сетку, образованную соединившимися частицами дисперсной фазы. Полученный гель подвергается сушке (крио или сублимационной) и место растворителя в его структуре занимает газ (рис. 3). Плотность резорцин формальдегидных аэрогелей изменяется в интервале от 30 до 600 кг/м 3 .

Рис. 3. Получение резорцинформальдегидного аэрогеля

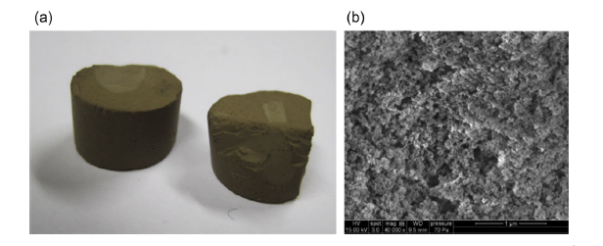

Дешевизна, не токсичность и легкодоступность лигнина делают его перспективным материалом для производства органических аэрогелей. В производстве аэрогелей лигнин может быть использован в качестве замены резорцину. Недавние исследования показывают возможность замены до 50 % масс, резорцина на лигнин в составе резорцинформальдегидных аэрогелей. Плотность таких аэрогелей варьируется от 0,2 до 0,5 г/см 3 . Уже созданы лигнин-фенол-формальдегидные аэрогели (рис. 4) с содержанием лигнина до 80 мас. %. Также существуют лигнин-танин-формальдегидные аэрогели (плотность 0,19 до 0,38 г/см 3 ). Аэрогели с повышенным содержанием лигнина обладают более низкой теплопроводностью (0,039 Вт/(м∙К) при 80 мас. % лигнина).

В качестве сырья для аэрогелей в основном применяется сульфатный

и гидролизный лигнин. Аэрогели способны выдерживать нагрузки в 2000 превышающие их вес и являются прекрасными изоляционными материалами.

Благодаря близости химического строения лигнина к фенолу, он находит широкое применение в области получения реактопластичных (термореактивных полимеров) и изделий на их основе. Термореактивные полимеры, или реактопласты — полимеры, превращающиеся при нагревании в твердые

неплавкие и нерастворимые продукты, не способные к повторному формованию [8]. Такое превращение осуществляется за счет образования ковалентных связей между молекулами мономеров в результате реакции поликонденсации.

Рис. 4. Лигнин-формальдегидные аэрогели (а) и их микроструктура (б)

Лигнин в основном применяется в качестве модификатора для фенолформальдегидных, эпоксидных и полиуретановых смол [9]. Лигнин менее реакционно способен по сравнению с фенолом, что сказывается на времени отверждения модифицированных смол. Однако его применение экономически целесообразно. Сообщается об эффективном использовании смол, содержащих до 9 массовых частей лигнина по отношению к формальдегиду. Для повышения реакционной способности лигнина, он может подвергаться предварительной механической и химической активации.

Одной из наиболее перспективных, сфер применения лигнина является его использование в качестве наполнителя для композиционных материалов с термопластичными полимерными матрицами.Термопластичные полимеры –материалы, способные обратимо переходить при нагревании в высокоэластичное состояние. В качестве наполнителей для таких полимеров применяется широкий спектр материалов растительного происхождения, в том числе: древесная мука, опилки, стружка, солома и шелуха злаковых культур и другие [10].

В области полимерных композитов лигнин может применяться как наполнитель, так и агент, улучшающий совместимость матрицы и наполнителя. Известны рецептуры композиций, содержащих лигнин и такие термопластичные полимеры как полиэтилен, полипропилен, полистирол, АБС-пластик, поливиниловый спирт и полиэтилентерефталат. Ключевым преимуществом лигнина как наполнителя является его низкая стоимость, а главными недостатками — недостаточная чистота и нестабильность химического состава. Стоит отметить, что названные недостатки не относятся к лигнину, полученному ограносольвентным методом. Традиционным способом получения композитов с термопластичными полимерными матрицами является экструзия.

Препятствием на пути использования лигнина в качестве наполнителя для термопластов является низкая адгезия к полиолефинам. Для решения этой проблемы применяются компатибилизаторы: сополимеры этилена с винилацетатом и малеинизированные полиолефины. В их составе присутствуют полярные и неполярные участки. Это позволяет им взаимодействовать и с матрицей, и с наполнителем, повышая межфазную адгезию и улучшая механические свойства композита. Содержание компатибилизатора в лигносодержащих композитах варьируется от 2 до 10 %.

Введение лигнина в состав композитов с термопластичной полимерной матрицей негативно сказывается на прочности и относительном удлинении при растяжении материала. Присутствие лигнина в составе композита на основе полиэтилена высокой плотности способствует ускорению деградации материала под действием ультрафиолета. При введении лигнина растет огнестойкость, термостабильность, прочность при сжатии, амтосферо- и биостойкость. В то же время уменьшается водопоглощение и разбухание материала.

Применение лигносодержащих соединений в качестве сырья для полимерных композиционных материалов может оказать значительную помощь в проблеме утилизации лигнина. Кроме того, композиты, содержащие лигнин, будут иметь определенные конкурентные преимущества по сравнению с аналогами на основе других видов растительного сырья. Например, более низкую стоимость и более высокую термостабильность.

На данный момент, несмотря на растущее число способов его утилизации, лигнин продолжает накапливаться на специализированных лигнохранилищах. Что приводит нас к мысли о том, что оптимального способа применения лигнина, образующегося в огромных количествах на целлюлозно-бумажных производствах по всему миру, пока не найдено.

Литература:

- Никитин В. М. Химия древесины и целлюлозы: учебное пособие / В. М. Никитин, А. В. Оболенская. — Лесная промышленность, 1978. — 368 с.

- Сарканен, К. В. Лигнины: Структура, свойства и реакции / К. В. Сарканен, К. Х. Людвиг, Г. В. Хергерт; Под ред. К. В. Сарканена, К. Х. Людвига; пер. с англ. В. Оболенской. М.: Лесная промышленность, 1975. — 629 с.

- About Lignin//The-International Lignin Institute. URL: http://www.ili-lignin.com/aboutlignin.php (дата обращения 21.11.22).

- Абушенко, А. В. Лигнин. Что такое лигнин, происхождение, получение, свойства и применения лигнина// Сетевая Академия Мебели. 2008. URL: http://c-a-m.narod.ru/material/lignin_definition.html (дата обращения — 21.11.16)

- Faruk, O. Lignin in polymer composites/ O. Faruk, M. Sain. — Waltham: Elsevier, 2016. — 252 P.

- Симикова, А. А. Применение лигнина в производстве древесно-полимерных композитов / А. А. Симикова, И. Н. Челышева, Н. П. Плотников // Вестник КрасГАУ. — 2013. — № 1 (76). — С. 162–169.

- Взаимодействие шлам-лигнина из карт-накопителей Байкальского целлюлозно-бумажного комбината с гашеной известью как способ его утилизации / О. Б. Рудаков, В. И. Щербаков, О. Б. Кукина [и др.] // Химия, физика и механика материалов. — 2019. — № 1 (20). — С. 92–118.

- Патент № 2010714 C1 Российская Федерация, МПК B29C 43/58, B29C 43/56. система управления процессом формования изделий из реактопласта: № 5058247/05: заявл. 07.08.1992: опубл. 15.04.1994 / П. А. Ефимец, С. А. Любимов, А. А. Сидаченко; заявитель Коллективная фирма — «Комтэкс». 8. Тубаева, Ю. В. Наноизоляционные материалы для использования в зданиях с нулевым потреблением энергии (nZEB) / Ю. В. Тубаева //. — 2018. — № 8(32). — С. 27–32.

- Тычинкин, И. В. Синтез, свойства и применение модифицированных лигнином фенолформальдегидных смол (обзор) / И. В. Тычинкин, О. Ф. Шишлов, В. В. Глухих // Деревообрабатывающая промышленность. — 2022. — № 4. — С. 68–83.

- Шкуро, А. Е. Наполнители агарного происхождения для древесно-полимерных композитов (обзор) / А. Е. Шкуро, В. В. Глухих, П. С. Кривоногов, О. В. Стоянов // Вестник Казанского технологического университета. — 2014. –Т. 17. — № 21. — С. 160–163.