Выявление закономерности влияния суперпластификатора «Neolit 400» на водопотребность и прочность экофосфошлаковых вяжущих (ЭФШВ), активизированных бишофитом, едким натрием, серым и белым цементами.

Ключевые слова: экофосфошлаковые вяжущие, водопотребность, прочность, суперпластификатор.

Identification of the regularity of the influence of the superplasticizer «Neolit 400» on the water demand and strength of ecophosphoslag binders (EPSB) activated with bischofite, caustic soda, gray and white cements.

Keywords: ecophosphoslag binders, water demand, strength, superplasticizer.

Введение. В настоящее время немыслимо производство бетонных смесей без суперпластификатора (СП), занимающих по потреблению второе место в мире после воды. Содержание СП в бетонных смесях достигает 1,5…2,0 % от массы портландцемента, находящегося в составе бетона. Следовательно, в мире потребляется более 80 млн. т СП в год (из расчета того, что годовой выпуск портландцемента нынче достигает более 4 млрд. тонн [1]).

Повышение потребления СП в бетонных смесях объясняется тем, что только они среди химических добавок дают одновременно два основных эффекта: пластифицирующий и водоредуцирующий, в результате чего водопотребность бетонных смесей может уменьшаться более чем на 20 %, при этом существенно возрастает плотность, прочность и долговечность изделий и конструкций. Получить высокопрочные бетоны можно только с добавкой СП.

Следует отметить: под словом «цемент» подразумевают портландцемент серого цвета, включенного в ГОСТ 31108–2020. — Цементы общестроительные. Технические условия.

В связи с этим изучение влияния СП на свойства других вяжущих веществ, в частности на свойства фосфорношлаковых вяжущих (РСН 38–87) находится вне поля зрения исследователей. Разработка технологии получения вяжущих на основе гранулированных фосфорных шлаков вытекает непосредственно из жизненной необходимости:

— В настоящее время вблизи г. Тараза (Жамбыльская обл., Казахстан) в отвалах их лежат более 10 млн. тонн, и — в год ТОО «Казфосфат» добавляет 1 млн. тонн, принося колоссальный эколого-экономический и социально-экономический ущерб региону (при необходимости его можно подсчитать), что обусловлено присутствием в его составе вредных газов — фосфина (PH 3 ), сероводорода (H 2 S), фтористого водорода (HF) и тетрафторида кремния (SiF 4 );

— При производстве портландцемента выделяется в большом количестве диоксид углерода (СО2), который, сам по себе является антропогенным веществом, а также создает парниковый эффект (подсчитано, что при производстве 4 млрд. тонн портландцемента выделяется 3,12 млрд. тонн СО2. По этой причине, получение безобжиговых шлаковых вяжущих, не выделяющих СО2 и не создающих парникового эффекта, является перспективным альтернативным вариантом портландцемента.

Поэтому исследование влияния СП на водопотребность и прочность ЭФШВ представляется своевременным, поскольку в настоящее время экологи серьезно работают над утилизацией техногенных материалов, включая фосфорношлаковые отвалы, в качестве строительных материалов [2].

Анализ состояния воды в системе «цемент-вода». Согласно ГОСТ 27006–2019. Бетоны. Правила подбора состава. Содержание воды и цемента в бетонных смесях тесно связано с водоцементым отношением (В/Ц). При этом в системе вода-цемент общее количество воды распределяется следующим образом:

— Около 20 % воды из общего количества необходимо для гидратации цемента;

— Около 60 % — необходимо для получения нормальной подвижности бетонной смеси;

— Около 20 % — будет находиться в флокулах как иммобилизованная вода (рис. 1).

Образование флокулов — одно из самых отрицательных явлений в бетонных смесях, обусловлено тем, что в твердеющей системе частицы цемента в целом заряжены положительно (хотя поверхность минералов клинкера С3А и

С 4 АF заряжена положительно, а поверхность C 3 S и C 2 S — отрицательно), однако величина электростатических сил отталкивания между ними меньше, чем сил межмолекулярного притяжения (сил Ван-дер-Ваальса), в результате чего частицы цемента притягиваются друг к другу, что приводит к возникновению флокулов [3, 4].

![Флокуляционная структура в системе цемент-вода [3]](https://articles-static-cdn.moluch.org/articles/j/98662/images/98662.001.jpg)

Рис. 1. Флокуляционная структура в системе цемент-вода [3]

Таким образом, в системе «цемент-вода» существуют три вида воды:

— Вода, участвующая в создании цементирующих веществ —гидросиликатов, гидроалюминатов и гидроалюмоферритов кальция;

— Вода, обволакивающая частицы зерен цемента и заполнителей, тем самым повышая подвижность бетонных смесей;

— Вода, защемленная в флокулах, и не участвующая ни в гидратационных, ни в технологических процессах; причем, как уже говорили, наиболее отрицательно действующая на плотность, прочность и долговечность бетонных изделий; полная ликвидация ее может быть осуществлена только путем ввода в бетонную смесь суперпластификаторов (СП).

Анализ влияния СП. Положительную роль СП в бетонных смесях сводится к следующему [3, 4]:

— разрушают флокулы, тем самым освобождая защемленную в них воду; то есть, превращая «отрицательную» воду, в положительную;

— пластифицирует и диспергирует частицы цемента; это происходит в результате их анионоактивности, когда из их молекул отщепляют ионы Na + , а оставшиеся анионы-олигомеры и полимеры, а также некоторые количества гидрофильных групп SO 3 - , адсорбируются «плашмя».

На положительную по знаку поверхность цемента и его продуктов гидратации (рис. 2);

— освобождают остеклованную воду с поверхности зерен цемента и его продуктов, что способствует увеличению количества свободной воды в бетонной смеси (в твердеющих системах без СП остеклованная вода на поверхности частиц цемента является «мертвым грузом»);

— адсорбируясь, сглаживают микрорельеф поверхности цементных частиц, вследствие этого снижает вязкость цементного теста.

![Механизм действия СП [5]: 1 — частица цемента с положительным зарядом; 2 — олигомеры и полимеры с отрицательным зарядом; 3 — водная оболочка](https://articles-static-cdn.moluch.org/articles/j/98662/images/98662.002.jpg)

Рис. 2. Механизм действия СП [5]: 1 — частица цемента с положительным зарядом; 2 — олигомеры и полимеры с отрицательным зарядом; 3 — водная оболочка

Следует подчеркнуть, что благодаря вышеупомянутым эффективным действиям СП в технологиях строительной индустрии произошел резкий скачек по получению высококачественных и высокопрочных бетонов и изделий на основе серого цемента, отвечающим техническим требованиям ГОСТ 311082020.

Между тем, известно: на практике эффективно и рационально использовать СП в бетонных смесях не так просто — необходимо строжайшее соблюдение совместимости цемента с СП по реологии, по сохранности и по прочности. А эти характеристики бетонных смесей и бетонов зависят от многих факторов: вид и количество СП, химико-минералогический состав и удельная поверхность цемента, содержание гипса и т. д. [6–8]. Например, авторы работы [7] цементы, входящие в ГОСТ 31108–2020, классифицируют на три группы — по содержанию клинкерного минерала — фелита (С 3 А) в них:

— первая группа — содержание С 3 А в цементе не более 4 % по массе;

— вторая группа — содержание С 3 А в цементе не более 6…8 %;

— третья группа — содержание С3А в цементе составляет в пределах 6…12 %.

Так вот: в бетонных смесях с добавкой СП от 0,25 % до 1,25 %, приготовленных на цементе I-группы, расход воды снижается от 10 до 35 %; на цементе II-группы — от 8 до 32; на цементе III-группы — от 6 до 29 %.

Следует отметить, что СП в бетонные смеси вводят в трех случаях [4]:

Первое — Водоцементное отношениеостается постоянным, а СП вводят для повышения подвижности смеси;

Второе — Подвижность бетонной смеси остается постоянной, а СП вводят для уменьшения расхода воды;

Третье — Учитываются оба эффекта — пластифицирующий и водоредуцирующий, при этом, этот вариант возможен в различных сочетаниях.

В данной работе применен второй эффект — при введении СП расход воды уменьшается, а подвижность смеси остается постоянной — П1.

О фосфорношлаковых вяжущих. Получают их путем активизации веществами, дающими в водной системе щелочную среду, что способствует твердению бетонов на их основе. Свое лучшее качество фосфорношлаковые вяжущие проявляют в условиях гидротермальной обработки. Поэтому их иногда называют вяжущими гидротермального твердения. Марка вяжущих может достигать 1000. Бетоны на их основе обладают повышенной плотностью, прочностью и долговечностью. Вяжущие — безобжиговые, при твердении дают только гидросиликаты кальция, поскольку в их составе отсутствуют алюминатные и алюмоферритные минералы [9].

Сырьевые материалы. Экофосфошлаковые вяжущие (ЭФШВ) получены из гранулированного фосфорного шлака, путем активизации их бишофитом (MgCl 2 ∙6H 2 O), едким натрием (NaOH), серым цементом ЦЕМ I 42,5 Д0, отвечающим техническим требованиям ГОСТ 31108–2020 и белым цементом ПЦБ-1–500 Д0.

При этом содержание активизаторов в составе шлакового составляло: бишофита (на пересчете безводного MgCl 2 ) — 4 % по массе; едкого натрия — 2 %; цементов — по 10 %.

В качестве СП применяли сухой порошок Neolit 400 (Россия) — поликарбоксилаты (т. е. полиакрилаты) со структурной формулой:

Содержание СП в составе ЭФШВ составляло 0,2; 0,4; 0,6 и 0,8 % от массы шлака; такое количество СП рекомендовано вводить в состав традиционных бетонных смесей [3, 7, 8].

Методика исследования. Получение ЭФШВ по мокрому способу осуществляли с помощью лабораторной планетарно-центробежной мельницы NOAH NOM-0,4 Planetary bull Mill (КНР). Для этого неизмельченный гранулированный фосфорный шлак, активизатор и воду в заданных соотношениях поместили в стеклянную посуду, а затем тщательно перемешали с помощью стеклянной палочки. После этого в посуду засыпали требуемое количество порошка СП «Неолит» и вновь перемешали. После получения сметанообразной массы ее залили в мельницу, где в течение часа измельчали до удельной поверхности 350 м 2 /кг. Из нее формовали образцы размером 2х2х20 см; через 12 часов их поставили в лабораторную пропарочную камеру, где подвергались тепловлажностной обработке по режиму 3+13+3 ч. (подъем+изотерма+спуск) при 90°С. Через 12 часов образцы расформовали, после визуального осмотра — испытали на прессе ПГМ 500 МГУ 4 с программным обеспечением.

Идентификация новообразования цементного камня установили с помощью модернизированного дифрактометра ДРОН-3М на CuK α -излучении с программным обеспечением. Рентгенограмма и дифракционная характеристика исследуемых материалов получены в интервале съемки 2θ (углов) от 10° до 70°, т. е. начальный угол 10°, конечный ˗70°; шаг — 0,05; экспозиция — 1,5; скорость 2 г/мин, максимальное число импульсивности 159 имп/сек.

Результаты и обсуждение . Как видно из табл.1 при постоянной подвижности смеси (П1) уменьшение расхода воды зависит как от вида активизатора, так от количества вводимого СП:

Таблица 1

Изменение водовяжущего отношения (В/В) в зависимости от содержания СП в смеси

|

№ п/п |

Вид активизатора |

Содержание активизатора, % |

Изменение водовяжущего вяжущего в зависимости от содержания СП в смеси* | ||||

|

0 % |

0,2 % |

0,4 % |

0,6 % |

0,8 % | |||

|

1 |

Бишофит (MgCl 2 ) |

3,5 |

0,25/0 |

0,24/4 |

0,23/8 |

0,22/12 |

0,21/16 |

|

2 |

Едкий натрий (NaOH) |

2,0 |

0,22/0 |

0,21/5 |

0,20/11 |

0,19/14 |

0,18/20 |

|

3 |

Серый цемент |

10 |

0,3/0 |

0,28/7 |

0,26/14 |

0,24/20 |

0,22/27 |

|

4 |

Белый цемент |

10 |

0,3/0 |

0,28/7 |

0,26/14 |

0,24/20 |

0,22/27 |

|

*Примечание. Перед чертой — значение В/В, после черты — уменьшение воды в %. | |||||||

— наименьшая водопотребность у системы шлак-NaOH (B/B=0,22), наибольшая — у системы шлак-цементы (B/B=0,3);

— как видно, для получения равной подвижности смеси для теста с добавкой MgCl 2 и NaOH потребуется соответственно на 17 и 27 % меньше воды, чем с добавкой цементов;

— как следовало ожидать, с повышением количества вводимого СП водопотребность твердеющих систем уменьшается; например, при содержании 0,4 % СП уменьшение водопотребности системы с добавкой MgCl 2 составляет 8 %, с добавкой NaOH и цементов соответственно 11 и 14 %.

Очевидно, что повышенная водопотребность смеси с добавкой цементов обусловлена дополнительным расходом воды на их гидратации.

Из табл. 2 видно, что:

— прочность цементного камня с добавкой бишофита без СП через сутки после пропаривания составляет 35,5 МПа, с добавкой едкого натрия, серого и белого цементов соответственно составляет 43,1; 54,1 и 29,9 МПа;

— дальнейшее хранение образцов в нормальных условиях способствует небольшому росту прочности, достигая: с добавкой MgCl 2 40,5 МПа, NaOH — 48,1 МПа, серого и белого цемента — соответственно 58,1; 33,9 МПа.

Приобретение соответствующей прочности цементного камня из экофосфошлаковых вяжущих с соответствующими активизирующими компонентами в условиях пропаривания вполне ожидаемо. Причем, наибольшей активизирующей способностью обладает серый цемент, а затем едкий натрий и бишофит. Наименьшая активизирующая способность у белого цемента.

Следует отметить, что в условиях автоклавной обработки, где температура среды достигает 180°С и выше, наблюдается иная картина: прочность цементного камня с добавкой бишофита и едкого натрия может достигать

100 МПа, с добавкой цемента — 65 МПа [10], т. е. в условиях автоклавной обработки активизирующая способность бишофита и едкого натрия существенно возрастает по сравнению с цементом.

Таблица 2

Влияние содержания СП на прочность цементного камня

|

№ п/п |

Вид активизатора |

Содержание активизатора, % |

Изменение водовяжущего вяжущего в зависимости от содержания СП в смеси* | ||||

|

0 % |

0,2 % |

0,4 % |

0,6 % |

0,8 % | |||

|

1 |

Бишофит (MgCl 2 ) |

3,5 |

35,5/40,5 |

43,6/45,7 |

52,8/58,5 |

43,5/45,5 |

43,1/45,5 |

|

2 |

Едкий натрий (NaOH) |

2,0 |

43,1/48,1 |

56,1/58,9 |

45,4/46,1 |

48,3/44,0 |

41,1/46,7 |

|

3 |

Серый цемент |

10 |

54,1/58,2 |

- |

- |

- |

˗ |

|

4 |

Белый цемент |

10 |

29,9/33,9 |

- |

- |

- |

˗ |

|

*Примечание. Перед чертой прочность цементного камня через сутки после пропаривания, а после черты — то же, через 28 суток после пропаривания. | |||||||

Суперпластификатор «Neolit 400», в зависимости от вида активизатора экофосфошлаковых вяжущих оказывает как положительное, так и отрицательное влияние на прочность цементного камня.

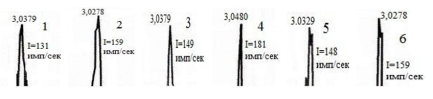

На рис. 3 приведена интенсивность отражений от плоскости решетки (220) с d=3,04 Å, являющаяся аналитической линией гидросиликата кальция CSH (I). Анализируя дифракционную характеристику CSH (I) можно сказать следующее:

На рентгенограмме цементного камня с добавкой MgCl 2 (бишофита) без СП интенсивность аналитической линии CSH (I) достигает 131 имп/сек, а величина межплоскостного расстояния равна d=3,0379 Å, что несколько меньше эталона (d=3,04 Å). Сужение межплоскостного расстояния аналитической линии обусловлено тем, что в кристаллическую решетку CSH (I) вместо ионов Са 2+ с радиусом 1,04 Å входят ионы Mg 2+ с радиусом 0,74 Å.

При введении 0,2 % и 0,6 % СП интенсивность аналитической линии возрастает до 149 имп/сек, что объясняется увеличением степени гидратации ˗ d=3,048 Å и 3,0582 Å с интенсивностью 147 и 139 имп/сек. При этом интенсивность аналитической линии CSH (I) больше (147 имп/сек) в цементном камне с добавкой белого цемента, чем с добавкой серого цемента (139 имп/сек). Это значит белый цемент больше активизирует шлак, следовательно цементный камень в этом случае должен приобрести больше прочности, а в действительности у него меньше прочности (29,9 и 33,9 МПа), чем у цементного камня с добавкой серого цемента (54,1 и 58,2 МПа).

Рис. 3. Интенсивность отражений от плоскости решетки (220) с d=3,04 Å (аналитическая линия гидросиликата кальция CSH (I)): 1 — MgCl + 0 % СП; 2 — NaOH + 0 % СП; 3 — MgCl + 0.2 % СП; 3 — NaOH + 0.2 % СП; 5 — MgCl + 0.6 % СП; 4 — NaOH + 0.6 % СП.

Такой парадокс, вопреки общеизвестной концепции: чем больше гидратируются вяжущие (при прочих равных условиях и до заданного предела), тем больше цементный камень приобретает прочность, обусловлен тем, что при гидратации серого цемента, кроме гидросиликатов кальция, в твердеющей системе первоначально возникает нитевидный эттрингит (3СаО∙Al 2 O 3 ∙3CaSO 4 ∙31H 2 O или 3СаО∙Al 2 O 3 ∙CaSO 4 ∙14H 2 O), который будет армирующим элементом и центром кристаллизации чуть поздно возникающих гидросиликатов кальция (эту гипотезу потребуется подтверждать путем дальнейшего исследования гидратационных процессов экофосфошлаковых вяжущих).

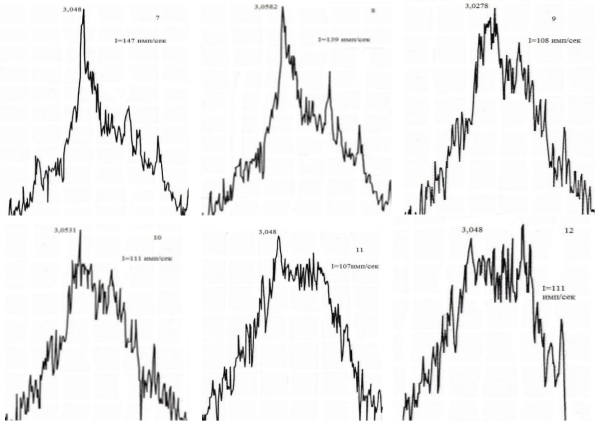

Второй очевидный парадокс заключается в том, что молотый гранулированный фосфорный шлак активизированного 10 % цементами, в присутствии СП «Neolit 400» не твердеет, т. е. не приобретает прочность (см. табл. 2), хотя признаки гидратации самих цементов на рентгенограммах фиксируются, о чем свидетельствует дифракционная характеристика: CSH (I) с межплоскостными расстояниями d=3,0278–3,0531 Å с интенсивностью 108–111 имп/сек. При этом шлаковое составляющее системы очень слабо гидратируется, о чем свидетельствует сохранение гало на рентгенограммах вяжущих, активизированных цементами.

Величина межплоскостного расстояния бишофитсодержащего цементного камня с 0,2 % СП остается постоянной, однако с 0,6 % СП этот пик на рентгенограмме в виде дуплетных эффектов, что указывает на образование CSH (I) в чистом виде и в виде твердого раствора.

В едко натрийсодержащем цементном камне без СП CSH (I) имеет следующую дифракционную характеристику: d=3,0278 Å и интенсивность 159 имп/сек — значит, прочность его больше (43,1 и 48,1 МПа) по сравнению с прочностью бишофитсодержащего цементного камня (35,5 и 40,5 МПа).

На рис. 4 показаны фрагменты рентгенограмм цементосодержащих минералов шлакового камня в области 22°-44°, где фиксируется гало, свидетельствующее о стекловидности фосфорного гранулированного шлака.

Рис. 4. Интенсивность отражений от плоскости решетки (220) CSH (I) с аналитической линией d — 3,04 Å: 7 — Белый цемент + 0 % СП; 8 — Серый цемент + 0 % СП; 9 — Белый цемент + 0.2 % СП; 10 — Серый цемент + 0.2 % СП; 11 — Белый цемент + 0.6 % СП; 12 –Серый цемент + 0.6 % СП;

В системе шлак+цемент+Н2О после пропаривания на вершине гало появляются дифракционные рефлексы, характерные для аналитической линии CSH (I).

Итак: система шлак-MgCl 2 (NaOH)-СП-вода в условиях пропаривания твердеет, а система шлак-цемент-СП-вода не твердеет.

Хотя система шлак-цемент (MgCl 2 , NaOH) — вода превращается в камень с прочностью выше среднего, достигая 34…58 МПа.

Положительное влияние СП при оптимальном его содержании на реологические и прочностные свойства системы шлак-MgCl 2 (NaOH)-вода обусловлено тем, что механизм действия СП на эту систему похож по механизму действия его на систему цемент-СП-вода (рис. 1и 2), а именно (последовательно):

— от структуры СП отщепляются ионы Na + и некоторое количество гидрофильных групп SO 3 ;

— молекулы СП с положительной стороной обволакивают частицы шлака, поверхность которых имеет отрицательные знаки;

— после этого СП начинает действовать — разрушает шлаковые флокулы; освобождают остеклованную воду и сглаживают неровность поверхности частиц шлака.

СП «Neolit 400» действует на систему шлак-цемент-вода двояко:

— он совместим, как отмечалось выше, с реологическим свойством этой системы, т. е. с повышением концентрации СП. Водопотребность системы закономерно уменьшается — от 7 % при В/В=0,28 до 27 % при В/В=0,22, хотя при этом подвижность смеси остается постоянной;

— однако присутствие этого СП отрицательно влияет на приобретение прочности теста, т. е. она (прочность) в этом случае равна нулю (табл. 3); следовательно, основной компонент — молотый шлак не гидратируется, значит, в системе не образуются цементирующие вещества — гидросиликаты кальция.

Таблица 3

Изменение прочности цементного камня из экофосфошлакового вяжущего, активизированного цементом, в присутствии малого содержания СП

|

№ |

Вид активизатора |

Содержание активизатора, % |

Изменение прочности цементного камня в зависимости от вида активизатора и содержания СП (МПа) | ||||

|

0,0 % |

0,012 % |

0,025 % |

0,05 % |

0,1 % | |||

|

1 |

Серый цемент |

10 |

54,1 |

16,8 |

20,2 |

11,4 |

9,9 |

|

2 |

Белый цемент |

10 |

29,9 |

22,5 |

26,4 |

23,5 |

27,1 |

Выводы

- Установлено, что:

— при активизации ЭФШВ бишофитом или едким натрием в присутствии СП водопотребность их снижается, а прочность после твердения возрастает; при этом оптимальное содержание СП бишофитсодержащим вяжущим составляет 0,4 %, а едким натрийсодержащим вяжущим — 0,2 %; соответственно прочность цементного камня соответственно достигает сразу после гидротермальной обработки 52,8 и 56,1 МПа;

— совместимость активизаторов типа MgCl 2 и NaOH с СП в составе ЭФШВ обусловлена положительным воздействием последнего на частицы шлака — он разрушает шлаковые флокулы, освобождает стеклованную воду и сглаживает неровность поверхности частиц шлака. Эти явления, в свою очередь, существенно облегчают и увеличивают растворяемость их под действие ионов Mg 2+ , Cl - , Na + и OH - ; причем на эти ионы молекулы СП, по всей видимости, оказывать влияния не могут в силу их физико-химических состояний.

- Показано, что:

— на ЭФШВ, активизированное белым цементами, СП действует двояко:

• Уменьшает водопотребность системы, следовательно, разрушение цементных флокулов, освобождение остеклованной воды и сглаживание неровностей поверхности частиц в системе имеет место;

• Отрицательно влияет на набор прочности шлаковых вяжущих систем; причем при стандартной дозировке (0,2…0,8 % СП) ЭФШВ совсем не твердеет; а прим малых содержаниях (0,012…0,1 % СП), образцы набирают прочность, но меньшую, чем без СП.

— негативное действие СП на ЭФШВ, активизирующими компонентами которого становятся серый и белый цементы, обусловлено блокировкой молекул СП частиц цемента, в результате чего последние слабо гидратируются и не выделяют в достаточном количестве известь, которая необходима для доведения степени гидратации шлака хотя бы выше 11 % — в этом случае шлаковые вяжущие твердеют с требуемой прочностью.

- При гидратации ЭФШВ независимо от вида активизатора и присутствия/отсутствия СП в твердеющей системе образуется тоберморитовый гель и субмикрокристаллический гидросиликат кальция типа CSH (I).

Причем активизирующие компоненты (MgCl 2, NaOH) не создают самостоятельных соединений и не остаются в свободном состоянии, а входят в структуру новообразований.

С появлением гидратных фаз молекулы СП будут адсорбироваться на их поверхность, а с помощью боковых цепей взаимодействовать с элементами новообразований.

Исследование проведены в рамках грантового финансирования Минстерства науки высшего образования РК (AP14871694).

Литература:

- Шнайдер М. Цементная промышленность на пути к «низкоуглеродному» будущему. Цемент и его применение (Россия), № 3, 2019, — 52–61 с.

- Кульдеев Е. И., Нурпеисова М. Б., Бек А. А., Ашимова А. А. Переработка отходов — одно из напрапвлений развития «зеленой экономики» //М.: Маркшшейдерия и недропользование, 2022, № 6.-С.67–74.

- Юай Юань, Ван Лин, Тянь Пе. Высококачественный бетон с улучшенными свойствами: Пер. с китайского. — Москва: АСВ, 2014. — 448 с.

- Зоткин А. Г. Бетоны с эффективными добавками. — Москва-Вологда: Инфра-инженерия, 2014. — 160с.

- Баженов Ю. М. Технология бетона (5-е изд). — Москва: Изд-во АСВ, 2011. — 415 с.

- Баженов Ю. М., Демьянова В. С., Калашников В. И. Модифицированные высококачественные бетоны. — Москва: АСВ, 2006. — 368 с.

- Kuldeyev E.I, Nurpeisova М. B., Yestemesov Z. А., Bek А. А., Аshimova А. А., Lozinsky V. G. Industrial waste recycling –one of the key directions of business development// News of National Academy of Sciences of the Republic of Kazakhstan- Series chemistry and technology. Vol. 6, 2022, pр.85–90.

- Батраков В. Г. Модифицированные бетоны. — Москва: Технопроект, 1998. — 768 с.

- Фосфорношлаковые вяжущие и бетоны / З. А. Естемесов, С. С. Сейтканов, С. Ж. Жунисов, Ж. С. Урлибаев, У. К. Махамбетова, А. К. Куртаев: Под ред. З. А. Естемесова. — Алматы: НИИстромпроект, 1997. — 456 с.

- Суворов А. С., Естемесов З. А., Трофимов О. В., Дадин А. Д., Естемесов Ж. Ж.// Влияние активизирующих компонентов на свойства фосфорношлаковых вяжущих. QazBSQA Хабаршысы. ҚКжМ (КазГАСА) № 2 (84), 2022. — 290–302 с.