В данной статье рассмотрена технология очистки сточных вод методом ректификации на коксохимическом производстве в Публичном акционерном обществе «Магнитогорский металлургический комбинат» по проекту АО «ЗАВКОМ» г. Тамбов. Установка ректификации введена в эксплуатацию в декабре 2020 года. Данная технология позволяет значительно очищать сточные воды от осадочных отложений, которые вырабатывает цех улавливания и переработки химических продуктов коксохимического предприятия ПАО «ММК»

Ключевые слова: проблема очистки сточных вод, ректификация, кристаллизация, осадочные вещества, оборудование.

This article discusses the technology of wastewater treatment by rectification at the coke production in the Public Joint Stock Company «Magnitogorsk Iron and Steel Works» under the project of ZAVKOM JSC, Tambov. The rectification unit was put into operation in December 2020. This technology makes it possible to significantly purify wastewater from sediment deposits, which are produced by the chemical product capture and processing shop of the coke plant of PJSC MMK

Keywords: wastewater treatment problem, rectification, crystallization, sedimentary substances, equipment.

Участок кристаллизации введен в эксплуатацию на ПАО «Магнитогорский металлургический комбинат» в 1980 году.

Существующая до ноября 2020 года технология в ЦУПХП КХП ПАО «ММК» основана на кристаллизации фракции с последующим механическим отделением кристаллов химических элементов от жидкости (прессовых отеков) путем прессования при давлении 200 кгс/

Вся фракция из отделения дистилляции смолы непрерывно перекачивается по трубопроводу на участок кристаллизации в барабанный кристаллизатор.

Недостатки существующей технологии кристаллизации очистки воды:

- Физически устаревшее оборудование отделения кристаллизации.

- Выход технических продуктов составляет 29,2 % от ресурсов в переработанной смоляной воде.

- Неудовлетворительная экологичность технологического процесса. (при кристаллизации плохо очищается водяная смесь, которая в дальнейшем попадает в сточные воды).

Применение современной установки ректификации методом вакуумирования по проекту АО «ЗАВКОМ» г. Тамбов, позволили увеличить очистку воды от химических продуктов.

Проектная производительность по переработке водяной смеси установки ректификации составляет от 1,0–3,5 м 3 /ч. В настоящее время при отладке технологического режима достигнута производительность 1,5–2,45 м 3 /ч

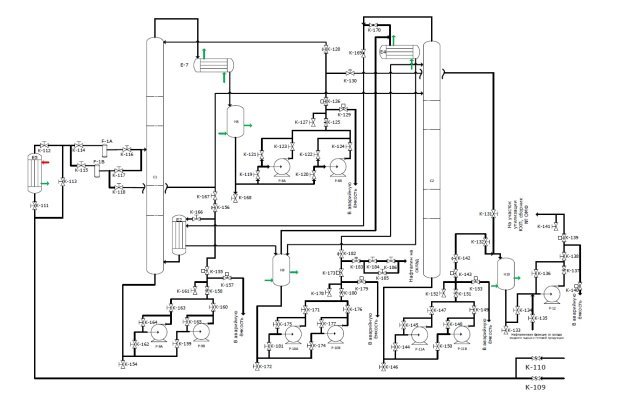

Рис. 1. Принципиальная технологическая схема переработки химических продуктов установки ректификации УПХП ЦУПХП КХП ПАО «ММК»

Исходная фракция с существующей установки разгонки каменноугольной смолы при помощи насоса перекачивается на склад хранения жидкого сырья и готовой продукции, который состоит из двух сборников общей вместимостью 800 м 3 для хранения фракции, и двух сборников общей вместимостью 400 м 3 для хранения химических остатков.

Вся фракция в теплообменник Е5 поступает из сборника ЕХ3 (ЕА1) со склада хранения жидкого сырья и готовой продукции. Далее фракция, пройдя теплообменник Е5, нагревается до температуры от 150 до 160 0 С. Нагрев фракции в теплообменнике Е5 осуществляется паром. После теплообменника Е5 нафталиновая фракция проходит через сетчатый фильтр F1А(В) очищаясь при этом от механических примесей, после чего поступает в ректификационную колонну С1. Для осуществления очистки теплообменника Е5 в условиях непрерывной работы установки ректификации предусмотрена обводная линия. В этом случае фракция проходит через сетчатый фильтр F1A (B) без предварительного нагрева.

Разделение фракции на компоненты, осуществляется путем многократных испарений жидкости и конденсации паров. В связи с тем, что в фракции находятся вещества азеотропы (температуры кипения близки — инден, индан, фенол, ксиленол, бензонитрил, тионафтен, α-метилнафталин, β-метилнафталин) ректификацию фракции в обеих колоннах проводят под вакуумом. Предварительно нагретая и очищенная от механических примесей фракция подается между 2 и 3 слоем насадки в ректификационную колонну С1. Колонна С1 предназначена для отделения легкокипящих компонентов с температурой кипения ниже химических компонентов (инден, индан, фенол, ксиленол).

Далее вся фракция, стекая через насадку в нижнюю часть колонны, соприкасается с парами низкокипящего компонента. НКК образуется в процессе нагрева нафталиновой фракции в кубовой части колонны С1. НКК поднимаясь в верхнюю часть колонны С1 соприкасается с флегмой. Во время взаимодействия НКК с фракций и флегмой происходят массообменные процессы.

Далее фракция достигнув кубовой части колонны начинает нагреваться. Для выделения из всей фракции химических компонентов температура фракции в кубовой части должна составлять от 157 до 165 0 С при этом вакуумметрическое давление в верхней части колонны С1 должно составлять от 0,85 до 0,87 бар, температура паров в верхней части колонны С1 должна составлять от 136 до 150 0 С. Температура флегмы, подаваемой в верхнюю часть колонны должна составлять от 120 до 140 0 С. Вакуумметрическое давление в нижней части колонны С1 должно составлять от 0,83 до 0,85 бар. Фракция из нижней части колонны С1 (кубовый остаток) перекачивается насосом Р9а (Р9b):

— в среднюю часть колонны С2 с расходом от 0,8 до 3,0 м 3 /ч;

— через теплообменник Е2 в нижнюю кубовую часть колонны С1.

Нагрев и возврат кубового продукта обратно в колонну С1 необходим для поддержания температурного режима нижней части колонны, а также для поддержания протекания процесса ректификации. Нагрев кубового остатка в теплообменнике Е2 осуществляется НКК после колонны С2. Кубовый остаток подается в межтрубное пространство, а НКК колонны С2 в трубное пространство.

НКК из верхней части колонны С1 поступают в теплообменник Е1, в котором они конденсируются. Охлаждение НКК в теплообменнике Е1 осуществляется водой из контура охлаждения. НКК сконденсировавшиеся в теплообменнике Е1, стекают в вакууммированный сборник легкой фракции Н8.

Позже фракция из кубовой части колонны С1 с расходом от 0,8 до 3,0 м 3 /ч подается насосом P9a (P9b) между первым и вторым слоем насадки в ректификационную колонну С2, где происходит разделение водяной смеси от тяжелых компонентов (бензотиофен, метилнафталин). Фракция из кубовой части колонны С1 стекая через насадку в нижнюю часть колонны С2 соприкасается с парами НКК, образующегося в результате нагрева частично очищенной фракции в кубовой части колонны С2. Для выделения из нафталиновой фракции НКК температура тяжелой фракции в кубовой части должна составлять от 185 до 195 0 С.

При дальнейшем движении по колонне НКК соприкасается с флегмой, поступающей в верхнюю часть колонны С2. Во время взаимодействия НКК с фракцией и флегмой происходят массообменные процессы..

Уровень тяжелой фракции в кубовой части колонны С2 должен составлять от 50 до 80 %. Данный уровень обеспечит защиту от так называемого «захлебывания» колонны и невозможности дальнейшего проведения процесса ректификации. Обогрев нижней части колонны С2 осуществляется за счет естественной циркуляции кубового остатка в кожухотрубном теплообменнике Е3. Нагрев тяжелой фракции из кубовой части колонны С2 в теплообменнике Е3 происходит за счет прокачиваемого через него масла АМТ-300. Тяжелая фракция из кубовой части колонны С2 с помощью насоса Р11А (Р11В) перекачивается в сборник Н10. Из сборника Н10 кубовые остатки перекачиваются на склад смолы насосной № 2.

Из верхней части колонны С2 НКК поступает в теплообменники Е2, Е4. В теплообменниках Е2 и Е4 происходит конденсация НКК. Распределение НКК между теплообменниками Е2 и Е4 происходит автоматически, в зависимости от температуры и разряжения в колонне. Сконденсировавшиеся пары НКК после теплообменников Е4, Е2 поступают в вакууммированный сборник Н9.

Качественные показатели химических остатков, получаемые на установке ректификации следующие:

— температура кристаллизации не менее 78,5 0 С;

— массовая доля полезных химических продуктов не менее 97,03 %, что позволяет сбрасывать довольно очищенную воду.

Для поддержания температурного режима процесса ректификации и отделения химических продуктов от воды проектом предусмотрен термоконтур. Конденсат пара с давлением не более 3–5 бар подается в теплообменник типа «труба в трубе» Е6, где производится ее нагрев паром до температуры от 100 до 130 0 С.

Таблица 1

Используемое технологическое оборудование

|

Наименование агрегата |

Техническая характеристика |

Значение |

|

1 |

2 |

3 |

|

Ректификационная колонна № 1(С1) |

Диаметр, мм Высота, м Давление, бар |

1200 30 0,13 |

|

Испаритель куба первой ректификационной колонны (Е-2) |

площадь поверхности теплообмена, м 2 |

91 |

|

Дефлегматор ректификационной колонны № 1(Е-1) |

площадь поверхности теплообмена, м 2 |

88 |

|

Сборник легкой фракции (H8) |

Вместимость, м 3 |

3 |

|

Ректификационная насадочная колонна № 2(С-2) |

Диаметр, мм Высота, м Давление, бар |

1400 31 0,35 |

|

Испаритель куба ректификационной колонны № 2(Е-3); |

площадь поверхности теплообмена, м 2 |

131 |

|

Дефлегматор ректификационной колонны № 2 (Е 4) |

площадь поверхности теплообмена м 2 |

60 |

|

Сборник (H9); |

Вместимость, м 3 |

10 |

|

Теплообменник подогрева фракции (Е-5) |

площадь поверхности теплообмена м 2 |

10 |

|

Сборник органических отходов (H10) |

Вместимость, м 3 |

10 |

|

Теплообменник типа «труба в трубе» (Е-6); |

площадь поверхности теплообмена м 2 |

2 |

|

Аппарат воздушного охлаждения (АВО-1). |

Площадь поверхности теплообмена м 2 |

1609 |

|

Фильтр сетчатый (F1) |

Площадь, м 2 |

0,5 |

|

Емкость для хранения (ЕХ1,ЕХ2) |

Вместимость, м 3 |

200 |

|

Емкость для хранения (ЕХ3) |

Вместимость, м 3 |

400 |

|

Аварийная емкость (ЕА1) |

Вместимость, м 3 |

400 |

Внедрение технологии улучшенной очистки воды на ПАО «ММК» методом ректификации под вакуумом является технико-экономически более перспективной по следующим позициям:

- Улучшение очистки воды от химических элементов.

- Полное исключение выбросов сильно действующих веществ в атмосферу.

- Больше выхода полезных элементов для дальнейшего производства.

Литература:

- Голицын, А. Н. Основы промышленной экологии / А. Н. Голицын. — Москва: Academia, 2004. — 239 c.

- Кутепов, А. М. Общая химическая технология / А. М. Кутепов, Т. И. Бондарева, М. Г. Беренгартен. — Москва: ИКЦ «Академкнига», 2007. — 528 c

- Самыгин, В. Д. Процессы и аппараты очистки сточных вод / В. Д. Самыгин, В. А. Игнаткина. — Москва: Издательский дом МИСиС, 2009. — 222 c.

- Ушаков, А. Г. Получение твердого топлива из отходов. Проблемы и способы реализации / А. Г. Ушаков // Альтернативная энергетика и экология. — 2011. — № 7 (99). — С. 106–114.