Подробные металлургические исследования изношенных рельсов и испытательных дисков показывают, что микроструктура сильно влияет на возникновение и раннее распространение трещин, вызванных усталостью. Также, как правило, включения вблизи и на поверхности рельса могут ослабить микроструктуру при поперечном деформационном сжатии. Влияние различных марок рельсовой стали было изучено и смоделировано в 2D. Ранний поверхностный износ «отслаивание» и усталость не могут быть полностью смоделированы в 2D, учитывая зернистую природу формирующейся и конечной структуры, поэтому в работе изучены трехмерные аспекты раннего роста трещины и разработаны трехмерные модели исходной и напряженной структуры.

Ключевые слова: износ, усталость, приспособляемость, храповик, перлит, рельсовая сталь.

В опубликованной литературе [1–6] представлена история развития рельсовых сталей, особенно с перлитной структурой. Были описаны производственные процессы и металлургические характеристики стандартной перлитной рельсовой стали, а также то, как ее микроструктура изменяется под действием сильно сжимающих нагрузок качения и скольжения, а также тяговых усилий, возникающих в контакте колесо-рельс. Эти изменения делают эту недорогую низколегированную сталь со средним и высоким содержанием углерода удивительно подходящей для рельсов. Однако по мере роста требований к стоимости, безопасности, нагрузке, скорости и трафику на железнодорожных сетях потребуются дальнейшие усовершенствования перлитных микроструктур рельсов вместе с исследованиями рентабельных альтернативных стальных микроструктур [7–10]. В настоящей работе перлитная рельсовая сталь дополнительно изучена в отношении износа и разрушения при циклических нагрузках с наблюдениями на рельсах, снятых с пути и на лабораторных двухдисковых испытательных образцах. Кратко обсуждены преимущества и ограничения метода испытаний, а также разработка методов моделирования на основе этого металлургического анализа для предсказания срока эксплуатации железных дорог.

С помощью комбинированного практического и модельного подхода можно проанализировать поведение микроструктуры рельсовой стали в условиях сжимающего качения-скольжения с точки зрения основных механических свойств, а затем результаты можно использовать в фундаментальных моделях рельсовой стали и использовать для прогнозирования срока службы рельсов. Цель состоит в том, чтобы предоставить быстрый и экономичный метод оценки новых или альтернативных рельсовых сталей и, таким образом, выбрать наиболее перспективные до проведения путевых испытаний; трассовые испытания дороги, но они всегда будут нужны. Для поддержки моделирования необходимо детальное понимание механизмов эволюции микроструктуры и разрушения.

Материалы и методы исследований. В работе использованы известные методы структурного исследования [7–12], включающие методологии и методики макро-, микро-, суб-структурного анализов.

Составы исследованных сплавов представлены в табл. 1.

Таблица 1

Составы исследованных сплавов

|

Элемент (масс. %) |

Рельс «Д» |

Ж/д путь 260 класс |

Рельс «F» (260 класс) |

Ж/д путь 220 класс |

верхние диски (220 класс) |

моноблок рулевое колесо |

рулевое колесо нижние диски |

|

C |

0.456 |

0.60–0.82 |

0.814 |

0.50–0.60 |

0.55 |

0.56 max |

0.53 |

|

Si |

0.129 |

0.13–0.60 |

0.197 |

0.20–0.60 |

0.24 |

0.40 max |

0.29 |

|

Mn |

1.078 |

0.65–1.25 |

0.955 |

1.00–1.25 |

1.10 |

0.80 max |

0.72 |

|

S |

0.027 |

0.008–0.030 |

0.029 |

0.008–0.030 |

0.020 |

0.040 max |

0.007 |

|

P |

0.012 |

0.030 max |

0.021 |

0.030 max |

0.022 |

0.040 max |

0.016 |

|

Cr |

0.013 |

0.15 max |

< 0.60 |

0.15 max |

0.03 |

0.30 max |

0.20 |

|

Mo |

0.024 |

0.02 max |

< 0.002 |

0.02 max |

0.005 |

0.08 max |

0.005 |

|

Ni |

0.094 |

0.10 max |

< 0.031 |

0.10 max |

0.02 |

0.30 max |

0.02 |

|

Cu |

0.405 |

0.15 max |

0.022 |

0.15 max |

0.01 |

0.30 max |

0.09 |

|

Al |

0.015 |

0.004 max |

< 0.009 |

0.004 max |

0.002 |

– |

0.034 |

|

V |

– |

0.03 max |

< 0.017 |

0.03 max |

0.001 |

0.05 max |

0.002 |

|

Ti |

– |

0.025 max |

– |

0.025 max |

0.0002 |

– |

0.0015 |

|

N |

0.0648 |

0.0100 max |

0.0012 |

0.0080 max |

0.0040 |

– |

0.0045 |

|

O |

0.0358 |

0.0020 max |

0.0041 |

0.0020 max |

0.0009 |

0.56 max |

0.0006 |

Примечание: составы сплавов определены по результатам рентгеновского анализа

Механические свойства, в частности твердости образцов измеряли по стандартной методике [7–16].

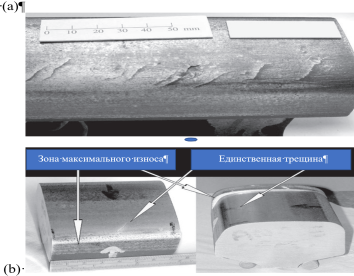

Результаты и их обсуждение. На рис. 1 показан старый низкоуглеродистый рельс с множественными трещинами вместе с более новым рельсом класса 260 с уровнем содержания углерода на верхнем пределе диапазона и имеющим одиночную видимую трещину. На обоих структурах имелись многочисленные поверхностные микротрещины, а также видимые трещины. На таких высоких рельсах из криволинейного пути трещины относительной центробежной силы образуются в месте чуть выше угла колеи и поверхности колеи, где наблюдается максимальный износ, т. е. в месте, где сочетаются высокие контактные напряжения и относительно большая ползучесть (рис. 1b). В угловой зоне датчика и ниже наблюдается высокий износ (потеря профиля), и любые начальные трещины изнашиваются до того, как они могут распространяться.

Эти и другие участки изношенного рельса, в основном из высокого рельса кривой, как с развитыми, так и с только что зародившимися трещинами, были исследованы на поверхности с помощью оптической и сканирующей электронной микроскопии (СЭМ) и разделены на несколько срезов, чтобы получить образцы микроструктуры для оптической и СЭМ-микроскопии, а также для определения макро-, микро- и нанотвердости [4–16]. Ориентация сечений была осевой вдоль пути, поперечной и в некоторых случаях под углом 90° к центру трещин, т. е. в направлении максимальной деформации в этом месте профиля пути.

Рис. 1. Трещины контактной усталости качения в изношенных высоких рельсах от кривых: (a) образовавшиеся трещины в рельсе класса BS11 («Рельс D»); (b) два изображения одиночной небольшой трещины на секции, вырезанной из рельса класса 260 с более высоким содержанием углерода (рельс «F»). Трещина расположена над областью максимального износа, что видно из сравнения профиля сечения с участком неиспользованного рельса, расположенного сзади

Исследование поверхности сталей (рис. 1) с помощью СЭМ показало поверхностные микрочешуйки, свидетельствующие о храповом характере износа. Высокая деформация матрицы в месте трещины для «Рельса D» показана на рис. 2, где ее можно сравнить с недеформированной микроструктурой сердечника. Микроисследование зон разрушения относительной центробежной силы рельсов стандартного класса (теперь 220) и рельсов более высокого качества с более высоким содержанием углерода (260) показало, что трещины относительной центробежной силы в основном возникают вдоль проэвтектоидного феррита со сплющенным напряжением, расположенного на границах предшествующих аустенитных зерен.

Трещины располагались в основном по краям этих зон, на границе с фланговым перлитом (рис. 2). В сплаве 260 Рельса F, где количество феррита было намного ниже, чем в рельсе Рельса D, некоторые трещины также возникали на границах колоний перлита.

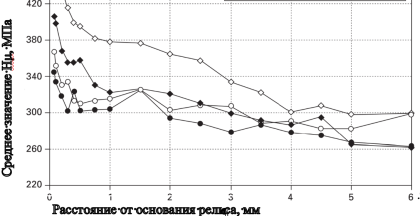

Исследования микротвердости двух рельсов на рис. 1, рельса D (марка 260) и рельса F (марка 260), показали повышенное упрочнение в зонах трещин чуть выше угла колеи по сравнению с вершиной рельса. (рис. 3).

![Микроструктура «Стали D» образца под углом, перпендикулярным максимальному вектору ползучести, трещин, показанных на рис. 1a: (а) недеформированная основная матрица; (б) сильно деформированная матрица с трещиной, зарождающейся вдоль феррита на поверхности [1], трещина, распространяющаяся вдоль феррита под поверхностью [2], сильно сглаженные деформации пластичных включений на основе MnS [3] и неискаженных хрупких включений [4]](https://articles-static-cdn.moluch.org/articles/j/92739/images/92739.002.png)

Рис. 2. Микроструктура «Стали D» образца под углом, перпендикулярным максимальному вектору ползучести, трещин, показанных на рис. 1a: (а) недеформированная основная матрица; (б) сильно деформированная матрица с трещиной, зарождающейся вдоль феррита на поверхности [1], трещина, распространяющаяся вдоль феррита под поверхностью [2], сильно сглаженные деформации пластичных включений на основе MnS [3] и неискаженных хрупких включений [4]

Рис. 3. Зависимость микротвердости (Hμ), показывающие упрочнение при приближении к поверхности рельсов D и F со стороны колеи от центра пути и в местах зоны трещин непосредственно над углом колеи

Химический состав этих рельсов показан в таблице 1. Показано, что уровни азота и кислорода в старом рельсе 260 выше, чем у современных. Дополнительные исследования по изношенным рельсам, включая электронно-микроскопические наблюдения и тесты на нано-твердость деформированных фаз, показала, что во время упрочнения происходило разделение деформаций между ферритом и соседними перлитными зонами с более высоким упрочнением феррита.

Для исследования зарождения трещин в феррите была проведена программа двухдисковых испытаний, в которых для данного перлитного материала рельса варьировалось количество феррита.

В исследованных рельсах было отмечено, что некоторые очень близкие к поверхности трещины инициировались несколькими сплющенными деформацией пластичными включениями, хотя большинство из них не имели связанных трещин.

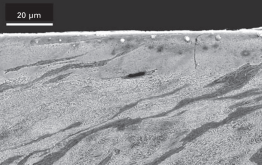

Еще одно наблюдение на некоторых из нескольких исследованных рельсов заключалось в том, что в структуре наблюдали «белую структурную составляющую», которая периодически образовывалась на поверхности, в областях с низким износом, таких как центр рельса на касательной по поперечному направлению (рис. 4). На СЭМ-микрофотографии (темный феррит, светлый карбид) показаны: прогрессирующая адсорбция перлитного пластинчатого карбида в деформационной зоне; выровненный по деформации феррит, простирающийся в зону деформации; перпендикулярная хрупкая поверхностная трещина, идущая вниз в зону деформации; микротрещина, зарождающаяся на включении на основе MnS, расположенном в основании слоя деформации. Это можно объяснить тем, что здесь структура была термомеханически преобразована за счет длительных многоцикловых контактов неровностей, что приводит к тому, что карбид постепенно возвращается в твердый раствор, а это приводит к образованию мартенсита. Со временем в такой структуре могут образоваться хрупкие трещины (рис. 4). В областях, подверженных растрескиванию, скорость износа слишком высока, чтобы аналогичное явление можно было бы наблюдать.

Рис. 4. Осевой разрез через зону деформации, расположенную на вершине профиля ширины колеи

Выводы. Подробные металлургические исследования изношенных рельсов и испытательных дисков (симуляция контакта рельсов) показали, что на возникновение и раннее распространение трещин сильно влияет микроструктура при заданных условиях контакта. На примере различных марок рельсовой стали было показано, что дальнейшее распространение трещины становится все более управляемым полем напряжений. Установлено, что раннее поверхностное «отслаивание» и зарождение и распространение трещин не могут быть полностью смоделированы в двух измерениях, учитывая зернистый характер формирующейся и конечной микроструктуры.

Литература:

- Alwahdi, F., Franklin, F. J. and Kapoor, A. (2005), The effect of partial slip on the wearrate of rails, Wear, 258(7–8), 1031–37.

- Barber, C. B., Dobkin, D. P. and Huhdanpaa, H. T. (1996), The Quickhull algorithm for convex hulls, ACM Transactions on Mathematical Software, 22(4), 469–83, http:// www.qhull.org .

- Baumann, G., Fecht, H. J. and Liebelt, S. (1996), Formation of white-etching layers on rail treads, Wear, 191, 133–40.

- Beretta, S., Braghin, F., Bucca, G. and Desimone, H. (2005), Structural integrity analysis of a tram-way: load spectra and material damage, Wear, 258, 1255–64.

- Bower, A. F. and Johnson, K. L. (1991), Plastic flow and shakedown of the rail surface in repeated wheel–rail contact, Wear, 144, 1–18.

- Carroll R. I. and Beynon J. H. (2007a), Rolling contact fatigue of white etching layer: Part 1: Crack morphology, Wear, 262(9–10), 1253–66.

- Carroll R. I. and Beynon J. H. (2007b), Rolling contact fatigue of white etching layer: Part 2. Numerical results, Wear, 262(9–10), 1267–73.

- Clayton, P. and Su, X. (1996), Surface initiated fatigue of pearlitic and bainitic steels under water lubricated rolling/sliding contact, Wear, 200, 63–73.

- Desimone, H., Beretta, S. and Kapoor, A. (2005), Rail life prediction for tramcars under full slip regime, Proceedings 11th International Conference on Fracture, Turin, Italy, 20–25 March, available at: www.icf11.com/proceeding/EXTENDED/5422 . pdf, accessed March 2009.

- Dyson, I. N., Williams, J. A. and Kapoor, A. (1999), The effect of surface hardening on the elastic shakedown of elliptical contacts, Proceedings of the IMechE: Part J, Journal of Engineering Tribology, 213, 287–98.

- Eden, H. C., Garnham, J. E. and Davis, C. L. (2005), Influential microstructural changes on rolling contact fatigue crack initiation in pearlitic rail steels, Materials Science and Technology, 21(6), 623–9.

- Ekberg, A. and Sotkovszki, P. (2001), Anisotropy and rolling contact fatigue of railway wheels, International Journal of Fatigue, 23, 29–43.

- Ertz, M. and Knothe, K. (2002), A comparison of analytical and numerical methods for the calculation of temperatures in wheel/rail contact, Wear, 253, 498–508.

- Fischer, F. D., Werner, E. and Yan, W.-Y. (1997), Thermal stresses for frictional contact in wheel-rail systems, Wear, 211, 156–63.

- Fleck, N. A., Kang, K. J. and Ashby M. F. (1994), The cyclic properties of engineering materials, Acta Metallurgy and Materials, 42, 365–81.

- Fletcher, D. I. and Beynon, J. H. (1998), The influence of lubricant type on rolling contact fatigue of pearlitic rail steel, in Dowson, D., Priest M., Taylor, A., Ehret, P.,