В этой статье представлены результаты стендовых испытаний износостойкости титанового сплава,упрочненного электромеханической поверхностной закалкой с последующей ультразвуковой обработкой.

Ключевые слова: электромеханическая поверхностная закалка, ультразвуковая обработка, износостойкость, титановый сплав.

Цель исследования — определение износостойкости титанового образца в условиях абразивного износа, упрочненного электромеханической поверхностной закалкой с последующей ультразвуковой обработкой.

Это актуальная техническая задача, т. к. износ механизмов являются причиной потери их работоспособности. И именно поверхностный слой определяет эксплуатационные свойства деталей — износостойкость, прочность, контактную выносливость, коррозионную стойкость и др.

К тому же для увеличения долговечности деталей на крупных предприятиях используется дорогостоящее оборудование упрочнения, которое не могут позволить малые предприятия, выпускающие штучные изделия. Поэтому наиболее эффективным направлением снижения себестоимости изготовления деталей и повышения качества машин являются технологии обработки поверхностей концентрированными потоками энергии, имеющие ряд особенностей, выгодно отличающих их от других способов термообработки. К таким технологиям и относится электромеханическая поверхностная закалка [4].

Задача исследования — провести стендовые испытания на износостойкость.

Выбор материала

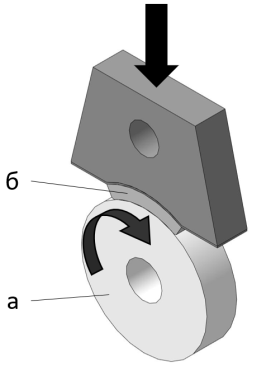

В качестве образцов для испытаний на износ был выбран высокопрочный титановый сплав марки ВТ22 переходного класса (α+β), обработанный до цилиндров диаметром 42 мм и длиной 10 мм (рисунок 1 а). Использовалось два образца. Образец № 1 не обрабатывали, образец № 2 обрабатывали сначала электромеханической обработкой при плотности тока 300 А/мм2, а затем безабразивной ультразвуковой финишной обработкой.

В качестве ответного образца (контртела) для испытаний на износ была выбрана сталь конструкционная углеродистая качественная марки 45 в форме колодки диаметром 42 мм (рисунок 1 б).

Рис. 1. Схема образцов для испытания на износ: а — исследуемый образец, б — ответный образец (контртело)

Обработка материала

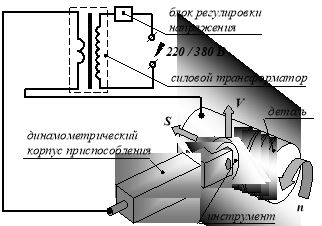

Для поверхностного упрочнения титанового сплава был выбран метод электромеханической обработки. Поверхностную закалку цилиндрического образца проводили на токарно-винторезном станке. Принципиальная схема электромеханической обработки показана на рисунке 2.

Рис. 2. Принципиальная схема электромеханической обработки

Преимуществом метода ЭМО является универсальность (гибкость), обусловленная возможностью использования в качестве базовых типовых металлорежущих станков, а также относительно несложного и удобного в применении электрооборудования [1, 2, 3].

Ультразвуковую обработку поверхности образца проводили после электромеханической обработки на том же токарно-винторезном станке.

Оборудование для испытания

Испытание на износостойкость проводили на испытательной машине СМЦ-2 (рисунок 3). До и после испытаний испытуемый образец, и контртело очищались, а затем просушивалось теплым воздухом для обеспечения точности измерений. Исследуемые образцы взвешивали на аналитических весах до, и после каждого испытания для расчета потери массы.

Рис. 3. Испытательная машина СМЦ-2

Результаты исследования

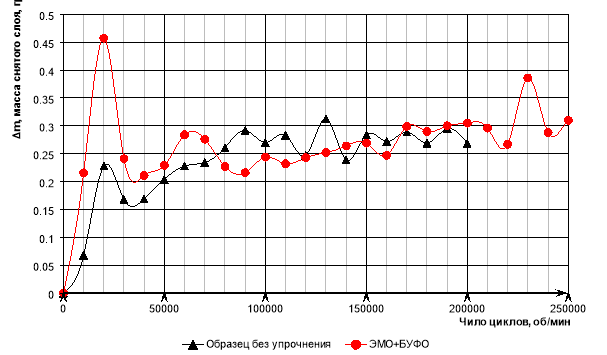

Результаты испытания представлены в виде графика (рисунок 4) зависимости массы снятого слоя от числа оборотов. На рисунке 4 ось «Х» — число циклов, ось «Y» — масса снятого слоя. Данные показывает, что упрочнённый образец быстро стирается и уже через 40 минут (соответствует 30 000 об/мин) упрочнённый слой был полностью изношен.

Рис. 4. График зависимости массы снятого слоя от числа оборотов

Выводы

После испытаний был сделан следующий вывод, что для такого вида контакта как износостойкость данный метод упрочнения неэффективен. В дальнейшем планируется изучить влияние на физико-механические свойства стали при других параметрах упрочнения, а также провести испытания на контактную выносливость. Будет также применен такой же метод электромеханического упрочнения с последующей ультразвуковой обработки.

Литература:

- Hao S. et al. Surface modification of steels and magnesium alloy by high current pulsed electron beam //Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms. — 2005. — Т. 240. — №. 3. — С. 646–652.

- Matlák J., Dlouhý I. Properties of electron beam hardened layers made by different beam deflection //Manufacturing Technology. — 2018. — Т. 18. — С. 279–284.

- Григорьев С. Н. и др. Влияние высококонцентрированных энергетических обработок на структуру и свойства среднеуглеродистой стали // Металлы. — 2020. — Т. 10. — №. 12. — С. 1669.

- Федорова Л. В. и др. Технологические основы повышения износостойкости деталей электромеханической поверхностной закалкой //Известия высших учебных заведений. Машиностроение. — 2017. — №. 9 (690). — С. 85–92.