В статье оценивается эффективность армирования мелкозернистого бетона стеклянной, базальтовой и углеродной фиброй. Оценка эффективности армирования производится путем проведения сравнительного анализа результатов испытаний характеристик трещиностойкости. Для определения характеристик трещиностойкости была применена методика, регламентируемая положениями ГОСТ 29167, и испытательная установка, специально разработанная для проведения данных испытаний. Также в статье приводятся диаграммы разрушения контрольных образцов, построенные в ходе проведения испытаний трещиностойкости.

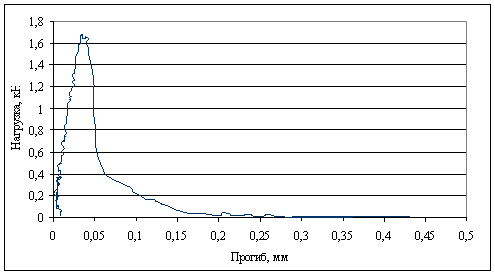

Ключевые слова: фибробетон, прочность на растяжение при изгибе, трещиностойкость, стеклянная фибра, базальтовая фибра, углеродная фибра.

Классическое определение фибробетона характеризует его как композиционный материал, представляющий собой бетонную матрицу, по всему объему которой равномерно распределены дискретные волокна.

Армирующие волокна классифицируются по виду материала, из которого они изготовлены и его модуля упругости, по типоразмеру и нескольким другим категориям.

Низкомодульными и высокомодульными, волокнами называют те, модуль упругости материала которых, соответственно, выше или ниже модуля упругости бетона [1].

Армирующие волокна могут быть металлическими, минеральными или синтетическими. Профиль волокон может быть гладким, периодическим или иметь отгибы на концах, а поперечное сечение может быть как круглым, так и иметь другую форму [1].

Фибробетоны, изготавливаемые с применением различных видов волокон, так же можно классифицировать по нескольким категориям, но в рамках описываемого исследования, особое значение имеет классификация по механизму разрушения. Разрушение фибробетона может происходить в результате обрыва волокон или сопровождаться их вытягиванием из матрицы.

В настоящее время на кафедре технологии строительных материалов и метрологии Санкт-Петербургского государственного архитектурно-строительного университета продолжается исследование свойств различных фибробетонов. В результате проведенных исследований накоплен большой объем статистических данных, представляющих собой результаты испытаний трещиностойкости различных фибробетонных образцов [2–5]. Однако, имеющиеся данные, преимущественно, состоят из результатов испытаний трещиностойкости фибробетонов, разрушение которых сопровождается вытягиванием высоко и низкомодульных волокон. При этом, результаты испытаний фибробетонов разрушение которых происходит в результате обрыва высокомодульных волокон, немногочисленны. Описываемое исследование проводится, в том числе, с целью дополнения имеющихся статистических данных.

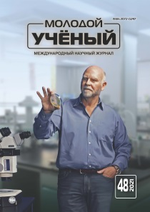

В соответствии с положениями СП 52–104 «Сталефибробетонные контрукции», обрыв волокон или их вытягивание из матрицы при разрушении фибробетона обусловлен длиной этих волокон. Можно условно разделить возможные длины волокон на три группы, как показано на рис. 1.

При нагружении фибробетонных конструкций, изделий или образцов, в их объеме возникает напряжение. Это напряжение передается от матрицы волокнам через контактную зону между ними и, таким образом, в волокнах так же возникает напряжение. Напряжение распределяется по длине волокна равномерно, от концов к середине [7]. Если длина волокна сравнительно небольшая, то напряжение в волокне не достигает предела его прочности и волокно не разрывается, а вытягивается из матрицы, как показано на рис. 1, а . При достаточной длине волокна напряжение в нем может достичь разрушающей величины, как показано на рис. 1, б , и волокно оборвется. Такая длина волокна, при которой напряжение в волокне равны его прочности, как показано на рис. 1, в , называется критической длиной.

Рис. 1. Зависимости напряжений в волокнах от их длины

Напряжение в волокне можно определить по формуле (1):

|

|

(1) |

где: τ — прочность сцепления волокон с матрицей; l f — длина фибры; d — диаметр фибры.

По указанной формуле видно, что на напряжение в волокне влияет не только длина волокна, но и его диаметр. Поэтому волокна подразделяются в зависимости не от длины, а от отношения их длины к диаметру.

Таким образом, волокна с достаточно большим отношением длины к диаметру, будут обрываться при разрушении фибробетона, а при сравнительно низком отношении — вытягиваться из матрицы.

Для изготовления фибробетонных образцов выбирались те виды волокон, которые имели достаточно высокое отношение длины к диаметру, что обусловлено целями описываемого исследования.

Для дисперсного армирования применялась стеклянная фибра длиной 18мм, диаметром 10–16 мкм, производства Qingdao Junfeng Industry Company Limited, из алюмоборосиликатного стекла (по маркировке производителя E-glass), представленная на рис. 2. Отношение длины к диаметру этих волокон приблизительно составляет 1385. Объемное содержание стеклянных волокон в испытанных фибробетонных образцах составляло 0,3 и 0,5 %.

Рис. 2. Стеклянная фибра

Кроме того, была применена углеродная фибра длиной 12 мм и диаметром 6–9 мкм, представленная на рис. 3. Отношение длины углеродных волокон к их диаметру приблизительно составляет 1500. Объемное содержание углеродных волокон в испытанных фибробетонных образцах составляло 0,2, 0,4 и 0,6 %.

Рис. 3. Углеродная фибра

Также для дисперсного армирования применялась базальтовая фибра длиной 12мм диаметром 18мкм, представленная на рис. 4. Отношение длины базальтовых волокон к их диаметру приблизительно составляет 670. Объемное содержание базальтовых волокон в испытанных фибробетонных образцах составляло 0,2 и 0,4 %.

Рис. 4. Базальтовая фибра

Для приготовления фибробетонной смеси был применен кварцевый песок с модулем крупности М кр = 2,11 и портландцемент ЦЕМ I 42,5Н по ГОСТ 31108 производства АО «Евроцемент групп». Состав бетонной смеси при изготовлении всех образцов был одинаков: Ц:П = 1:2,2 при В:Ц = 0,37 и расходе добавки суперпластификатора Schomburg Remicrete SP-10 (FM) 0,7 % от массы цемента. Указанное цементно-песчаное соотношение было определено по методике, регламентируемой положениями РТМ-5–05–2009. Все исследования проводились на образцах — призмах размерами 7×7×28см. Твердение образцов в первые сутки происходило в шкафу нормального твердения при температуре 18±2°С и влажности >95 %. Последующие 27 суток, образцы хранились в емкости с водой при температуре 18±2°С. После этого образцы извлекались из воды, в них проводились начальные надрезы, глубиной 25мм, а затем производились испытания.

Испытания образцов проводились по ГОСТ 29167 «Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении», положения которого предполагают определение прочности образцов-призм на растяжение при изгибе с непрерывной записью диаграммы зависимости прогибов образцов от прилагаемых к ним нагрузок.

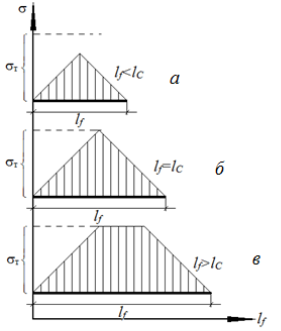

Специально для проведения данных испытаний на кафедре ТСМиМ СПбГАСУ разработана установка, общий вид которой представлен на рис. 5.

Рис. 5. Общий вид использованной установки

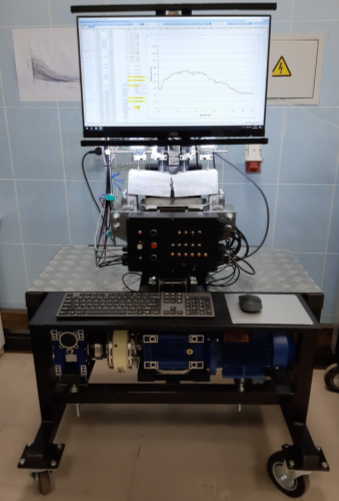

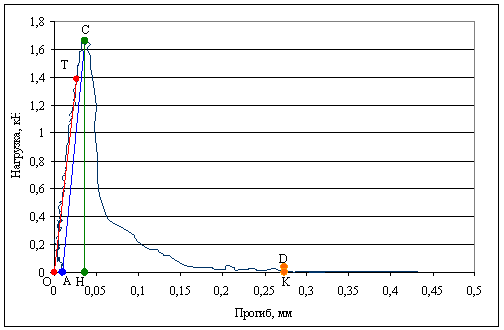

Разработанная установка содержит механическое нагружающее устройство, обеспечивающее изгиб испытываемого образца, и систему измерительных приборов, контролирующих прилагаемую к образцу нагрузку и его прогиб. Также в установке предусмотрен компьютер, на мониторе которого отображается процесс испытания в виде диаграммы, требуемой положениями ГОСТ 29167. Одна из таких диаграмм представлена на рис. 6.

Рис. 6. Диаграмма разрушения бетонного образца

Определение численных значений силовых и энергетических характеристик трещиностойкости производится расчетным путем по полученным диаграммам разрушения испытанных образцов. Обработка диаграмм включает проведение на них дополнительных построений. Диаграмма разрушения бетонного образца с проведенными дополнительными построениями представлена на рис. 7.

Рис. 7. Диаграмма разрушения бетонного образца с дополнительными построениями

На рис. 7 видны следующие дополнительные построения: отрезки DK, CH, OT и CA. Перечисленные отрезки и диаграмма разрушения образуют некоторые геометрические фигуры, площади которых характеризуют энергозатраты на деформирование и разрушение образца на различных этапах его работы. Кроме энергозатрат, по представленной на рис. 7 диаграмме и ключевым точкам дополнительных построений, можно определить прочность образца на растяжение при изгибе, модуль упругости и критический коэффициент интенсивности напряжений — одна из важнейших характеристик трещиностойкости [6–8].

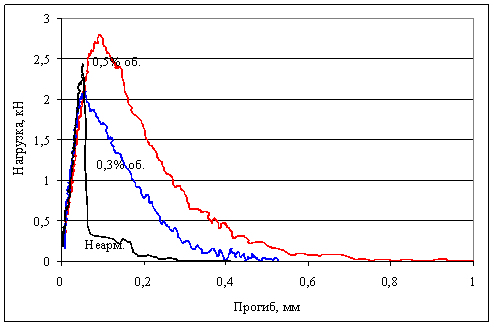

Диаграммы, полученные в результате испытаний стеклофибробетонных образцов, представлены на рис. 8.

Рис. 8. Диаграммы разрушения стеклофибробетона

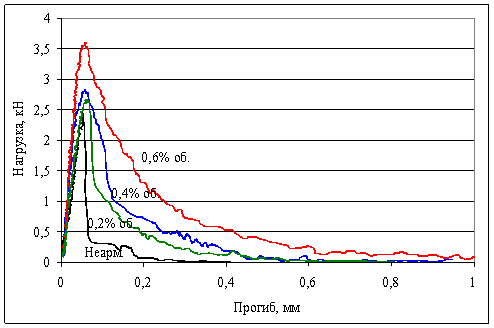

Диаграммы разрушения углеродофибробетонных образцов приведены на рис. 9.

Рис. 9. Диаграммы разрушения углеродофибробетона

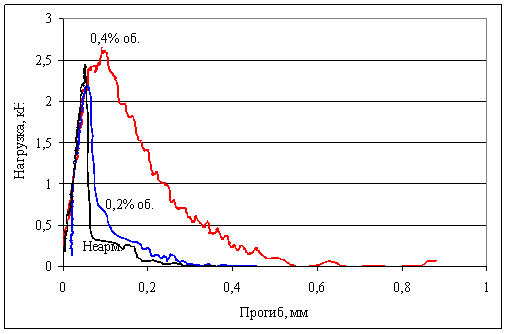

На рис. 10 представлены диаграммы разрушения базальтофибробетонных образцов.

Рис. 10. Диаграммы разрушения базальтофибробетона

На рис. 8–10 представлены диаграммы разрушения фибробетонных образцов и диаграммы разрушения неармированного бетонного образца.

Важно подчеркнуть, что на рис. 8–10 представлено по одной диаграмме на каждый процент армирования, но для проведения испытаний изготавливались серии из трех одинаковых образцов.

По представленным на рис. 8–10 диаграммам видно, что неармированный образец мелкозернистого бетона разрушился хрупко. То есть, после достижения нагрузкой разрушающей величины, через рабочее сечение образца проходит трещина, разделяющая образец на части. Деление образца на части сопровождается снижением его несущей способности, о чем свидетельствует резко нисходящая ветвь диаграммы разрушения.

Фибробетонные образцы разрушаются несколько иначе, о чем свидетельствует характер нисходящих ветвей диаграмм их разрушения. По результатам испытаний видно, что вне зависимости от вида волокон, нисходящие ветви диаграмм разрушения фибробетона располагаются правее той же ветви диаграммы разрушения неармированного образца. Данное наблюдение показывает, что даже после образования трещины, фибробетонный образец продолжает воспринимать некоторую нагрузку. Это объясняется тем, что некоторая часть волокон разрывалась не в месте прохождения трещины, а на некотором удалении от нее, и, после этого, вытягивалась из матрицы. Кроме того, имеется некоторая часть волокон, заанкеренных по одну сторону трещины на небольшую глубину, такие волокна так же не обрываются, а вытягиваются из матрицы. Описанный эффект усиливается при повышении объемного содержания фибр. Существует энергетическая характеристика трещиностойкости, позволяющая численно оценить такое поведение фибробетона под нагрузкой — удельные эффективные энергозатраты на статическое разрушение, G f , Дж/м 2 . Данная характеристика определяется расчетным путем по площади рабочего сечения образца и площадям фигур ACH и HCDK .

Расположение наивысшей точки диаграммы разрушения, точки C , влияет на площадь фигур ACH и OTCA , по которым определяется еще одна характеристика трещиностойкости — удельные энергозатраты на статическое разрушение до момента начала движения магистральной трещины, G i , Дж/м 2 .

Численные значения характеристик трещиностойкости испытанных образцов приведены в таблице 1. В таблицу 1 сведены средние арифметические значения результатов испытаний серий одинаковых образцов.

Таблица 1

Численные значения силовых и энергетических характеристик трещиностойкости испытанных образцов

|

Характеристика трещиностойкости |

Вид фибры и ее объемное содержание |

|||

|

Неарм. |

Базальтовая фибра |

|||

|

Удельные энергозатраты на статическое разрушение до момента начала движения магистральной трещины, G i , Дж/м 2 |

30,91 |

0,2 % |

0,4 % |

0,6 % |

|

32,53 |

55,97 |

20,12 |

||

|

Стеклянная фибра |

||||

|

0,1 % |

0,3 % |

0,5 % |

||

|

46,62 |

26,50 |

61,07 |

||

|

Углеродная фибра |

||||

|

0,2 % |

0,4 % |

0,6 % |

||

|

31,72 |

44,03 |

51,79 |

||

|

Удельные эффективные энергозатраты на статическое разрушение, G f , Дж/м 2 |

69,78 |

Базальтовая фибра |

||

|

0,2 % |

0,4 % |

0,6 % |

||

|

86,27 |

93,16 |

117,60 |

||

|

Стеклянная фибра |

||||

|

0,1 % |

0,3 % |

0,5 % |

||

|

99,79 |

91,29 |

173,83 |

||

|

Углеродная фибра |

||||

|

0,2 % |

0,4 % |

0,6 % |

||

|

68,46 |

149,15 |

232,67 |

||

|

Критический коэффициент интенсивности напряжений, К с , МПа·м 0,5 |

0,97 |

Базальтовая фибра |

||

|

0,2 % |

0,4 % |

0,6 % |

||

|

0,98 |

1,35 |

0,92 |

||

|

Стеклянная фибра |

||||

|

0,1 % |

0,3 % |

0,5 % |

||

|

1,17 |

0,92 |

1,31 |

||

|

Углеродная фибра |

||||

|

0,2 % |

0,4 % |

0,6 % |

||

|

1,07 |

1,29 |

1,42 |

||

|

Модуль упругости, E , ГПа |

31,08 |

Базальтовая фибра |

||

|

0,2 % |

0,4 % |

0,6 % |

||

|

29,62 |

32,65 |

41,79 |

||

|

Стеклянная фибра |

||||

|

0,1 % |

0,3 % |

0,5 % |

||

|

29,43 |

31,82 |

30,70 |

||

|

Углеродная фибра |

||||

|

0,2 % |

0,4 % |

0,6 % |

||

|

35,88 |

40,41 |

41,45 |

||

|

Прочность на растяжение при изгибе, R изг , МПа |

6,69 |

Базальтовая фибра |

||

|

0,2 % |

0,4 % |

0,6 % |

||

|

6,43 |

8,84 |

6,44 |

||

|

Стеклянная фибра |

||||

|

0,1 % |

0,3 % |

0,5 % |

||

|

7,36 |

5,92 |

7,99 |

||

|

Углеродная фибра |

||||

|

0,2 % |

0,4 % |

0,6 % |

||

|

7,30 |

8,23 |

9,29 |

||

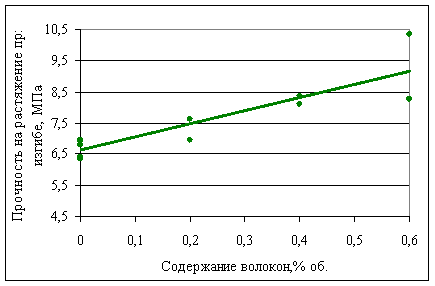

Среди представленных в таблице 1 данных наблюдается некоторый разброс, и для анализа степени влияния вида и содержания фибры был применен следующий подход: были построены зависимости силовых и энергетических характеристик трещиностойкости от содержания фибры и по полученной зависимости проводилась линия тренда, как показано на рис. 11, на примере прочности на растяжение при изгибе углеродофибробетона.

Рис. 11. Результаты испытаний прочности на растяжение углеродофибробетона и соответствующая линия тренда

Используя указанный подход, можно отметить тенденцию к повышению прочности на растяжение при изгибе, в случае использования базальтовой фибры — на 18 %, в случае использования стеклянной фибры на 6 %, а в случае использования углеродной фибры — на 39 %, при сравнении с результатами испытаний неармированного образца. Так же, можно проследить повышение критического коэффициента интенсивности напряжений при введении стеклянных и базальтовых волокон, приблизительно на 20–22 %, и на 45 % при использовании углеродных волокон.Армирование бетона базальтовой фиброй привело к повышению модуля упругости на 19 %, а углеродной фибры — на 37 %, а стеклянной фиброй не привело к существенному повышению модуля упругости.

Литература:

- Рабинович, Ф. Н. Композиты на основе дисперсно армированных бетонов. Вопросы теории и проектирования, технология, конструкции.– М.: Издательство АСВ, 2004. — 560 с.

- Пухаренко, Ю. В. Определение прочности сцепления армирующих волокон с матрицей в фибробетоне/ Ю. В. Пухаренко, В. И. Морозов, Д. А. Пантелеев, М. И. Жаворонков // Строительные материалы. 2020. № 3. С. 30–43.

- Жаворонков, М. И. Методика определения энергетических и силовых характеристик разрушения фибробетона/ М. И. Жаворонков// Вестник гражданских инженеров. — 2014. — № 6(47). — с. 155–160.

- Жаворонков, М. И. Определение характеристик разрушения и модуля упругости фибробетона/ М. И. Жаворонков// Известия КГАСУ. — 2015. — № 3(33). — с. 114–120.

- Пухаренко, Ю. В. Диаграммы деформирования цементных композитов, армированных стальной проволочной фиброй/ Ю. В. Пухаренко, Д. А. Пантелеев, М. И. Жаворонков // Academia. Архитектура и строительство. 2018. № 2. С. 143–147.

- Гузеев Е. А., Леонович С. Н., Пирадов К. А. Механика разрушения бетона: Вопросы теории и практики:Брест: 1999. — 216 с. -

- Мэттьюз, Ф. Композиционные материалы. Механика и технология. / Ф. Мэттьюз, Р. Ролингс // Пер. с англ. С. Л. Баженов. — М.: Техносфера, 2004. — 408с.

- Пирадов К. А., Гузеев Е. А. Механика разрушения железобетона: НИИ ЖБ Гостроя СССР. — М.:1998. — 189 с.