В статье рассматриваются получившие наибольшее распространение методики исследования характеристик сцепления металлической арматуры с бетоном. В ходе сравнения определяются достоинства, недостатки и области рационального применения данных методик. Подтверждение слов производится на основе результатов численных экспериментов, проведенных в соответствии с рассматриваемыми методикам в программном комплексе ANSYS Workbench при учёте физической, геометрической и конструктивной нелинейности.

Ключевые слова: анкеровка, сцепление, железобетон, арматура, эксперимент.

В настоящее время в нормах проектирования железобетонных конструкций разных стран, а также в международных нормах [1], господствует эмпирический подход в построении зависимостей по определению длины анкеровки и нахлёстки. Значительное расхождение длин анкеровки на уровне как расчётных, так и базовых значений [2, 3] свидетельствует о том, что различия появляются уже при получении экспериментальных значений прочности сцепления.

Чтобы разобраться в причинах этого, рассмотрим основные методики исследования характеристик сцепления, получившие наибольшее распространение в международной практике.

Несмотря на то, что понимание общих принципов механики и общемировой опыт проведения этих исследований позволяет судить о напряженно-деформированном состоянии используемых в испытаниях образцов, для получения более полной, часто недосягаемой в реальных экспериментах, информации о распределении усилий в образцах, прибегнем к проведению численного эксперимента в универсальной программной системе конечно-элементного анализа ANSYS Workbench.

Описание расчётных моделей

При построении моделей была учтена симметрия расчётной области. Плоскость продольных ребер арматуры соответствует плоскости симметрии.

Для моделирования арматуры, стали и бетона применены трехмерные 20-ти узловые твердотельные конечные элементы SOLID 186. Для повышения точности решения и возможности учёта геометрии арматурного профиля конечно-элементная сетка измельчается по мере приближения к контакту между бетоном и испытуемым стержнем.

Учёт физической нелинейности обусловлен применяемыми моделями материалов:

– для описания поведения бетона был использован стандартный нелинейный материал Concrete NL доступный в библиотеке материалов ANSYS , который поддерживает модель Друкера-Прагера ( Drucker-Prager Strength Piecewise);

– для описания поведения арматуры и стали применена модель полилинейного изотропного упрочнения ( Multilinear Isotropic Hardening ). За характерные точки кусочно-линейной диаграммы были приняты: предел упругости, начало и конец площадки текучести, а также одна промежуточная точка на ветви упрочнения. Координаты точек определялись согласно зависимостям, приведенным в пособии [4].

Прочностные и деформативные характеристики материалов задавались в нормативных значениях и соответствовали: для бетона образцов — тяжелому бетону класса B25; для испытуемого стержня — арматуре класса A500С; для конструктивного армирования — арматуре класса A240; для опорных конструкций — стали Ст3.

Диаметр испытуемого стержня был принят равным 16 мм. Геометрия арматурного профиля была задана на основе данных приложения А ГОСТ 34028–2016 [5].

В общем случае сцепление арматуры периодического профиля и бетона обеспечивается за счёт адгезии, трения и механического зацепления поперечных ребер арматуры за бетон. Учитывая, что после начала сдвига, неизбежно происходящего уже на ранних стадиях нагружения, адгезия будет потеряна, а вклад трения в общую емкость сцепления невелик, в целях облегчения сходимости задачи, при моделировании контактной зоны учтено только механическое зацепление, что реализовано путем применения модели контакта Frictionless . Контакт бетонного образца и опорных конструкций реализован подобным образом, за исключением случая моделировании испытания по выдергиванию стержня из призмы, опёртой торцом, где применена модель контакта Frictional . Данный тип контакта назначен по плоскости соприкосновения между бетонным образцом и стальной опорной плитой. Коэффициент трения принят равным 0,35. Таким образом, в расчётной модели произведен учёт конструктивной нелинейности.

Учёт геометрической нелинейности реализован пошаговым приложением нагрузок и активацией опции Large Deflection.

В нелинейных задачах характер распределения усилий в значительной степени зависит от уровня нагружения. Поэтому важно в расчётных схемах задать значения усилий, наиболее ожидаемые на практике, т. е. в средних, а не в расчётных значениях. Такое усилие может быть определено по полуэмпирическим выражениям международного кодекса MC 2010 [1]. Данные о задаваемых в расчётные схемы нагрузках представлены в табл. 1.

Таблица 1

Силы, выдергивающие испытуемый стержень

|

Метод испытания |

pullout test |

beam test |

beam-end test |

|

F , кН |

53,17 |

62,4 |

76,2 |

За рубежом принято различать две схемы разрушения сцепления:

– pullout failure — когда разрушения происходит от среза и смятия бетонных консолей между поперечными ребрами арматуры;

– splitting failure — когда радиальные трещины распространяются от стержня к поверхности бетона и происходит раскалывание защитного слоя.

Вышеописанный подход к моделированию сцепления позволяет рассмотреть напряженно-деформированное состояние образцов в момент перед разрушением по схеме pullout failure или в момент перед образованием значительных трещин и разрушения по схеме splitting failure .

Метод испытания призм, опёртых торцом

Метод определения характеристик сцепления путем выдергивания арматурного стержня из призм, опёртых торцом, является первым и наиболее применяемым. Он по-прежнему используется, наряду с другими методами, в странах Европы и Азии и является практически единственно применяемым в РФ. За рубежом такая методика получила название pullout test . Существует множество вариаций образцов для проведения подобного испытания. В своем классическом исполнении методика проведения данного испытания и требования к геометрическим параметрам образца зафиксированы в рекомендациях RILEM RC6 [6].

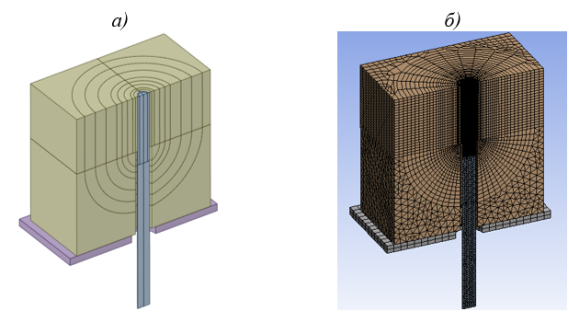

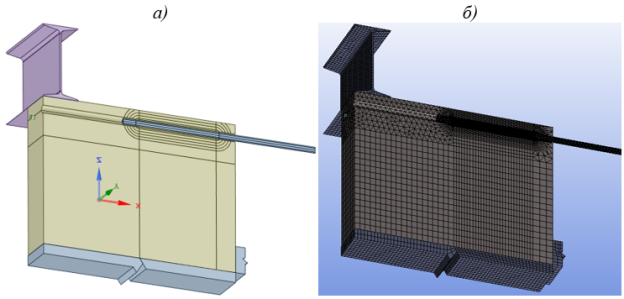

Рис. 1. Твердотельная (а) и конечно-элементная модель (б)

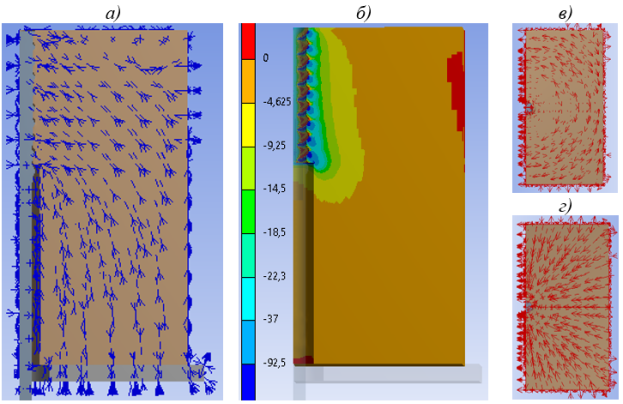

Основным недостатком данного метода является несоответствие напряженного-деформированного состояния бетона и конструктивного решения образца большинству реальных конструкций: бетон образца сжат, арматура растянута и равноудалена от граней на расстояние не менее 4,5 диаметров. Трение между бетоном образца и опорной плитой при нагружении способствует образованию сжатого «сводика» (рис. 2, а), что вызывает поперечное обжатие стержня и дополнительно препятствует раскалыванию.

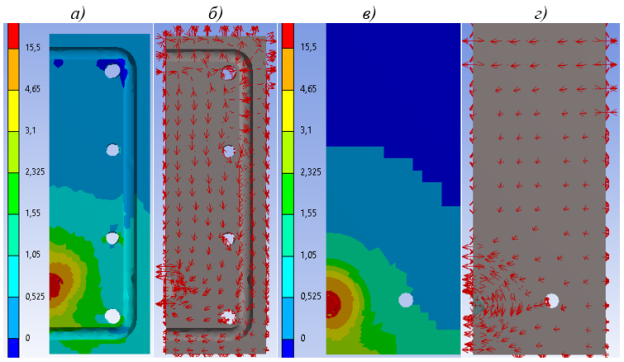

Рис. 2. Направление (а) и интенсивность ( б ) главных сжимающих напряжений, а также направление главных растягивающих напряжений в уровне нагруженного (в) и ненагруженного (г) конца арматуры

Экспериментально доказано, что меньшая длина заделки способствует получению большей прочности сцепления за счёт более равномерного распределения сил сцепления по длине стержня. Поэтому длина заделки в 5 диаметров способствует завышению результатов и помимо этого делает невозможным фиксировать разницу смещений нагруженного и ненагруженного конца арматуры.

С одной стороны такой подход позволяет строить классический график зависимости условных касательных напряжений сцепления от смещения арматуры относительно бетона. С другой стороны, это плохо согласуется с работой реальных конструкций, где длина заделки составляет несколько десятков диаметров, и арматура на разных участках по её длине последовательно проходит разные стадии, описываемые графиком, а сдвиг незагруженного конца может и вовсе не наступить.

Влияние всех вышеописанных факторов в сумме приводит к тому, что прочность сцепления, получаемая из данного опыта, до 60 % превышает прочность сцепления, получаемую при испытании образцов работающих приближенно к реальным конструкциям [7].

Конструктивное решение образца направлено на исключение разрушения анкеровки от раскалывания призмы. Таким образом, создается возможность рассматривать характеристики сцепления только для схемы разрушения pullout.

С точки зрения удобства пользования простота опалубки, малые размеры и вес образца, большая база данных результатов испытаний являются неоспоримыми преимуществами данной методики. Однако стоит отметить, что проведение данного эксперимента на наиболее распространенной испытательной машине невозможно без применения специальной оснастки.

Испытание балочного образца

Стремление приблизиться к условиям работы реальных конструкций привело идее создания балочного метода испытания ( beam test ), методика проведения которого зафиксирована в рекомендациях RILEM RC5 [8]. Данный метод наибольшее применение получил в странах Европы. Образец представляет собой два симметричных конца балки, соединенных между собой стальным шарниром в сжатой зоне. Предусмотрено 2 типоразмера: А для испытания стержней диаметром до 16 мм и Б — для стержней большего диаметра.

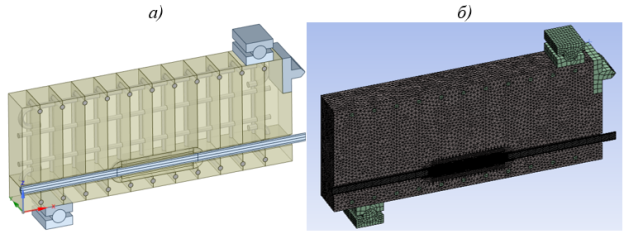

Рис. 3. Твердотельная (а) и конечно-элементная модель (б) балочного образца конца балки

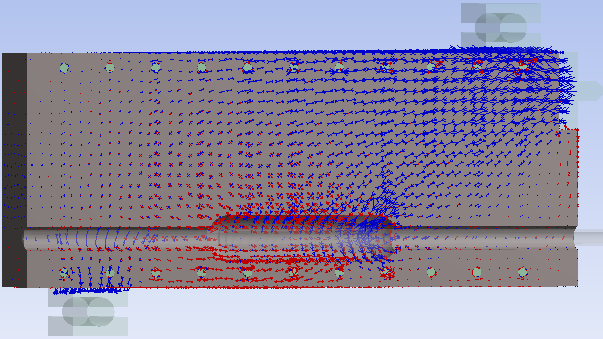

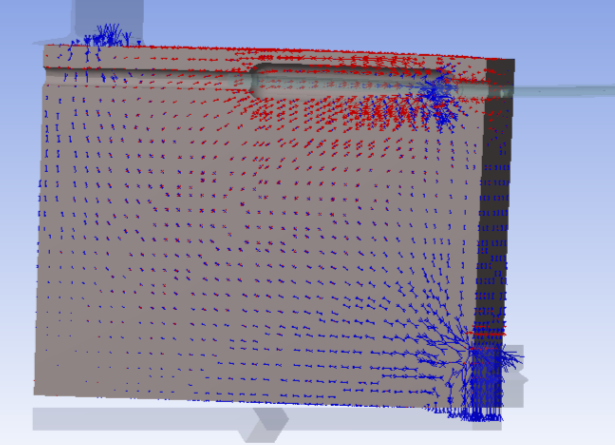

По результатам конечно-элементного расчёта (рис. 4) видно, что в данном случае контактная область расположена, подобно реальным конструкциям, в зоне преимущественно растянутого бетона, при этом растягивающие напряжения по большей части параллельны оси стержня.

Тем не менее, стоит отметить несовершенство геометрии образца. Так, расстояние от ключевого шарнира до начала заделки одновременно чрезмерно мало в поперечном направлении и велико в продольном, что способствует образованию так называемой сжатой «стойки» от контактной зоны до ключевого шарнира (рис. 4) (эффект аналогичный образованию сжатого «сводика» в схеме pullout test ). А из рассмотрения распределения главных растягивающих напряжений по сечению образца (рис. 7) заметно, что из-за малого различия величины защитного слоя до нижней и боковой грани, почти не наблюдается проявления влияния малости защитного слоя.

Рис. 4. Интенсивность и направление главных растягивающих (красным) и сжимающих (синим) напряжений по бетону балочного образца

Варьирование поперечного армирования образца, также как и величины защитного слоя, не предусмотрено. Согласно методике в образце типа A устанавливаются хомуты диаметром 6 мм шагом 50 мм, а в образце типа B — хомуты диаметром 10 мм шагом 50 мм, что обеспечивает объемный процент армирования

Технологическими недостатками данного метода являются значительные габариты и вес образцов, который для образца типа А составляет 35 кг, а для образца типа B — 90 кг, а также тот факт, что конструктивное решение требует наличия ключевого шарнира в каждом образце. Помимо этого, представляется крайне сложным не нарушить сцепление в процессе изготовления или перемещения ещё не набравшего прочность образца.

Испытание образца конца балки

Метод испытания образца конца балки ( beam-end test ) получил наибольшее распространения на территории США. Методика проведения испытания и требования по конструированию образца закреплены американским обществом по испытаниям материалов в нормативном документе ASTM A944 [9]. Основным преимуществом данного стандарта является гибкость требований: строго установлена только длина образца, остальные геометрические параметры зависят от применяемой длины заделки, диаметра арматурного стержня. Таким образом, толщина защитного слоя, длина заделки и интенсивность поперечного армирования могут рассматриваться как варьируемые параметры.

Рис. 5. Твердотельная (а) и конечно-элементная (б) модель образца конца балки

По своей работе образец конца балки схож с балочным образцом, однако его геометрические размеры способствуют получению более однородного напряженного состояния бетона по длине заделки, растягивающие напряжения в большей степени параллельны длине стержня, а сжатая «стойка» от начала длины заделки до опорной точки не образуется (рис.6).

Рис. 6. Интенсивность и направление главных растягивающих (красным) и сжимающих (синим) напряжений по бетону образца

Из рассмотрения распределения напряжений по поперечному сечению образца (рис. 7 в, г ) заметно проявления влияния от малости защитного слоя.

С точки зрения удобства, эта методика значительно проигрывает вышеописанным: образец, чей вес составляет от 180 кг, невозможно транспортировать без использования грузоподъемного оборудования, а для проведения испытания не подходит ни одна стандартная испытательная машина и, следовательно, требуется изготовление специальной машины.

Рис. 7. Интенсивность и направление главных растягивающих напряжений в сечении балочного образца ( а, б ) и образца конца балки ( в, г )

Вывод:

Метод вытягивания стержня из призм, опёртых торцом, дал возможность определить основные зависимости характеристик сцепления, являясь необходимым начальным звеном в цепи эволюции методик исследования данного явления. Тем не менее, при современном уровне развития строительной науки он не пригоден для определения характеристик сцепления из-за создания отличных от наблюдаемых в реальных конструкциях условий работы контактного слоя. Метод испытания балочных образцов ( beam test ), лишен этого недостатка и создает приемлемые условия работы бетона зоны заделки и пригоден для определения базовой прочности сцепления, для случая разрушения по схеме pullout failure , однако в своем классическом исполнении не позволяет рассматривать влияния конструктивных факторов на прочность и деформативность сцепления.

Наиболее предпочтительным методом для исследования характеристик сцепления является beam-end test , поскольку данный метод позволяет в точности моделировать НДС бетона зоны заделки и корректно учитывать влияние на прочность сцепления таких факторов как интенсивность поперечного армирования, толщина защитного слоя, длина заделки и пр. Вместе с тем, использование данного метода связано с наибольшими технологическими трудностями при проведении испытания.

Литература:

- fib Model Code for Concrete Structures 2010. — Berlin, Ernst & Sohn, — 2013. — 402 p.

- Блинова А. С. Трофимов А. В. Сравнительный анализ методов расчёта длины анкеровки арматуры // Молодой учёный. — 2018. — № 37. — С. 17–22.

- Тихонов И. Н., Мешков В. З., Судаков Г. Н. О нормировании анкеровки стержневой арматуры // Бетон и железобетон. — 2006. № 3. — С. 2–7.

- Методическое пособие «Статически неопределимые железобетонные конструкции. Диаграммные методы автоматизированного расчёта и проектирования» — ФАУ «ФЦС», М. 2017.

- ГОСТ 34028–2016 Прокат арматурный для железобетонных конструкций. Технические условия. — М.: Стандартинформ, 2017. — 41 с.

- RILEM/CEB/FIB. Recommendation on reinforcement steel for reinforced concrete. RC6. Bond test for reinforcement steel. 2. Pull-out tests. 1983.

- Zhenhai Guo Principles of Reinforced Concrete — Tsinghua University Press, Published by Elsevir Inc. Oxford, USA, 2014.

- RILEM/CEB/FIP Recommendations RC5: Bond test for reinforcing steel, Beam Test, 1978.

- ASTM A944–10 Standard Test Method for Comparing Bond Strength of Steel Reinforcing bars to Concrete Using Beam-End Specimen.