В статье описывается модернизация процесса хлорирования этилена с целью улучшение технико-технологических показателей. Данное решение позволит решить сразу несколько существующих проблем этого процесса.

Ключевые слова: 1,2-дихлорэтан, хлорирование этилена.

1,2-дихлорэтан — один из самых многотоннажных в химической промышленности продуктов, который идет на производство винилхлорида. [1]

Дихлорэтан находит широкое применение в различных областях промышленности как растворитель: для очистки нефтепродуктов от парафинов, для экстрагирования жиров, для обезжиривания шерсти, мехов, а также для очистки металлических изделий перед хромированием или никелированием. Производство дихлорэтана является одним из важнейших этапов в производственной цепи получения полимеров. [1] Значительные количества дихлорэтана расходуются на получение хлористого винила.

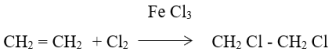

Рассматриваемый процесс получения 1,2-дихлорэтана основан на жидкофазном хлорирование этилена в слое жидкого дихлорэтана. Реакция протекает в присутствии катализатора — безводного хлорида железа по следующей схеме:

Рассмотрим реактор, который используется на промышленном аналоге -барботажная колонна, в которой установлена корзина с опилками стальных труб, встроены четыре U-образных холодильника, а смешение компонентов происходит за счёт барботажа газа через жидкость с определённой скоростью, что позволяет создать высокий гидродинамический режим. Реакторы хлорирования работают попарно — два в работе, два в резерве или ремонте. Температура в реакторах не более 85 о С. Давление в реакторах 3,5–5,0 кгс/см 2 (0,35–0,46 МПа).

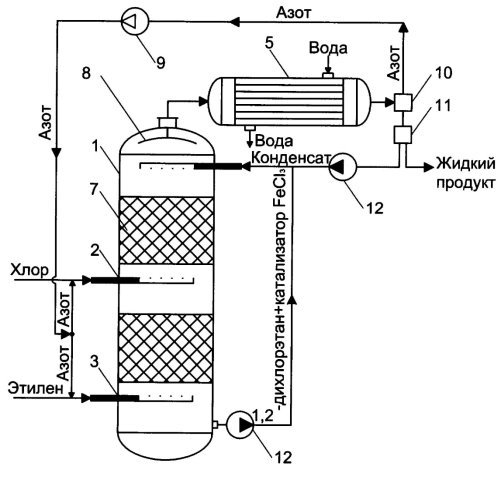

Данное усовершенствование производства заключается в реконструкции основного аппарата. В качестве контактного устройства в реакторе используют два слоя металлической насадки (кольца Рашига). Сверху на насадку подают жидкий 1,2-дихлорэтан, в пространство между слоями подают газообразный хлор, а под нижний слой насадки подают крекинг-газ, что позволяет уменьшить диаметр реактора в 1,5–2 раза за счет увеличения эффективности перемешивания и создания развитой поверхности контакта фаз. Температуру жидкости поддерживают ниже температуры кипения. Технический результат-увеличение селективности процесса, снижение выхода побочных продуктов, уменьшение габаритных размеров реактора. [2]

Рис. 1. Насадочный реактор для получения 1,2-дихлорэтана: 1 — корпус, 2,3 — распределитель, 5 — конденсатор, 7 — насадки, 8 — каплеотбойник, 9 — компрессор, 10 — сепаратор, 11 — распределительный узел, 12 — насос

При реализации способа [2] могут быть получены следующие результаты:

- Уменьшение диаметра реактора по сравнению с прототипами. Для проведения процесса в барботажном режиме со средним объемным газосодержанием среды 20–30 % требуется большое количество жидкого 1,2-дихлорэтана. Этим объясняется большой диаметр барботажного реактора. В насадочном реакторе процесс проводится за счет контакта пленки жидкости с хлором, этиленом и азотом. В этом случае не требуется большое количество 1,2-дихлорэтана. 1,2-дихлорэтан в насадочный реактор подается в количестве, необходимом для отвода реакции за счет испарения. Промышленный барботажный реактор с нагрузкой по хлору 3000 м 3 /ч имеет диаметр 3600 мм. Насадочный реактор с такой же нагрузкой имеет диаметр 2000 мм.

- Увеличение селективности. В насадоч3ный реактор подается хлор в смеси с азотом. В результате этого концентрация хлора в газовой фазе будет ниже, чем в барботажном реакторе. Это приведет к снижению равновесной концентрации хлора в жидкой фазе.

В результате снижения концентрации хлора в 1,2-дихлорэтане уменьшится скорость побочных реакций.

Таблица 1

Сравнение параметров способа промышленного аналога и усовершенствованного способа получения 1,2-дихлорэтана

|

Параметр процесса |

Способ промышленного аналога |

Новый способ* |

|

Температура процесса |

83,5–110°С |

85°С |

|

Катализатор |

FeCl3 |

FeCl3 |

|

Реагенты |

Cl2,C2H4 |

Cl2,C2H4,N2 |

|

Мольное соотношение реагентов |

Хлор:Этилен=1:1 |

Хлор:Азот=1:1 |

|

Производительность |

54000 т/год |

57000 т/год |

|

Селективность основной реакции |

98 |

99,8 |

|

Организация реакторного узла |

Барботажный реактор |

Насадочный реактор, колонны с двумя слоями металлической насадки и отводом теплоты реакции за счет испарения дихлорэтана в азот |

Литература:

- Лебедев, Н. Н. Химия и технология основного органического и нефтехимического синтеза / Н. Н. Лебедев. — М.: Химия, 1981.-608с.

- Пат. 2292945 Российская Федерация, C07C017/02 C07C019/045, Насадочный реактор для получения 1,2-дихлорэтана/ А. В. Бальчугов, Е. В. Подоплелов, Б. А. Ульянов; заявитель и патентообладатель «Ангарская государственная техническая академия». — № 2005112116/04; заявл. 22.04.2005; опубл. 10.02.2007.

- Юкельсон, И. И. Технология основного органического синтеза/ И. И. Юкельсон.. — М.: Химия, 1968. -848с.