Бұл мақалада жергілікті саз бен бентонит сазына негізделген жеңіл толтырғыш алу мүмкіндігін зерттеу нәтижелері келтірілген. Жеңіл толтырғыштың кеуектілігін жасау үшін көмір мен ағаш үгінділер жанғыш қоспалар ретінде пайдаланылды. Ұсақталған көмір керамикалық массаның құрамына 20–25 %, ағаш үгінділер 4–6 % мөлшерінде енгізілді. Шикіқұрам жасалып, ылғалданғаннан кейін шикі түйіршіктер жасалды, олар кептірілгеннен кейін 950, 1050, 1100 және 1150 о С температурада муфельді пеште күйдірілді. Саз негізінде төгілмелі тығыздығы 630–680 кг/м 3 және цилиндре сығу беріктілігі 1,9–2,1 МПа толтырғыш алынды. бентонитті саз негізінде үйінді тығыздығы 387–430 кг/м 3 және цилиндре сығу беріктілігі 0,9–1,3 МПа толтырғыш алынды.

Кілтті сөздер: толтырғыш, саз, бентонитті саз, көмір, ағаш үгінділер, тығыздық, күйдіру.

В данной статье представлены результаты исследований возможности получения легкого заполнителя на основе местного суглинка и бентонитовой глины. Для создания пористости легкого заполнителя в качестве выгорающих добавок применялись каменный уголь и древесные опилки. Измельченный каменный уголь вводили в состав керамической массы в количестве 20–25 %, опилки в количестве 4–6 %. После составления и увлажнения шихты были изготовлены сырцовые гранулы, которые после сушки подвергались обжигу в муфельной печи при температуре 950, 1050, 1100 и 1150 о С. На основе суглинка был получен заполнитель с насыпной плотностью 630–680 кг/м 3 и прочностью при сжатии в цилиндре 1,9–2,1 МПа. На основе бентонитовой глины был получен заполнитель с насыпной плотностью 387–430 кг/м 3 и прочностью при сжатии в цилиндре 1,9–2,1 МПа.

Ключевые слова : заполнитель, суглинок, бентонитовая глина, уголь, опилки, плотность, обжиг.

This article presents the results of studies on the possibility of obtaining a light aggregate based on local loam and bentonite clay. To create the porosity of a light aggregate, coal and sawdust were used as burn-out additives. Crushed coal was introduced into the composition of the ceramic mass in an amount of 20–25 %, sawdust in an amount of 4–6 %. After composing and moistening the charge, raw pellets were made, which, after drying, were fired in a muffle furnace at a temperature of 950, 1050, 1100 and 1150 o С. On the basis of loam, a filler with a bulk density of 630–680 kg/m 3 and and the compressive strength in the cylinder is 1.9–2.1 MPa. On the basis of bentonite clay, a filler with a bulk density of 387–430 kg/m 3 and a compressive strength in a cylinder of 1.9–2.1 MPa was obtained.

Keywords : aggregate, loam, bentonite clay, coal, sawdust, density, firing.

Құралмалы және монолитті бетон конструкцияларынан жасалған тұрғын үйлердің заманауи өнеркәсіптік құрылысында жасанды кеуекті толтырғыштардағы жеңіл бетондар оларды өндіру үшін маңызды орын алады. Жеңіл бетондарды қолдану ғимараттардың энергия тиімділігін, сенімділігін және сейсмикалық төзімділігін арттыруға, олардың массасын азайтуға, құрылыстағы ресурстар мен шығындарды үнемдеуге ықпал етеді.

Жеңіл бетон үшін тиімді жеңіл толтырғыштардың бірі аглопарит болып табылады, оның негізінде құрылымдық және жылу оқшаулағыш бетон-аглопарит негізіндегі бетон өндіріледі. Аглопарит өндірісі 1200–1250 о С температурада оңай ісінетін саздарды күйдіру арқылы жүзеге асырылады [1].

Қазіргі уақытта техногендік және табиғи шикізатты қолдана отырып, жеңіл агрегаттарды алу құрамы мен технологиясын әзірлеу бойынша зерттеулер жүргізілуде [2–7].

Бұл мақалада Алматы қаласынан 25км, Бурундай разъезі т.д. оңтүстігіне қарай 2 км, жұмыс істеп тұрған кірпіш зауытынан 2 км орналасқан БУРУНДАЙСКОЕ кен орнының саз кен орнының саз негізінде жеңіл толтырғыштар құрамын әзірлеу бойынша зерттеу нәтижелері ұсынылған.

Саздын 6,6 икемділік санына ие және отқа төзімділігі төмен балқитын сазды шикізатқа жатады. Саздардың химиялық құрамы, мас. %: SiO2–56,51; Al2O3–11,58; Fe2O3–5, 18; TiO2–0,71;

MgO — 2,96; CaO — 9,1;; Na2O — 2,05; SO3–0,3; п.п. п. — 10,12.

Саздан басқа, жеңіл толтырғышты керамикалық масса жасау үшін Оңтүстік Қазақстан облысы Дарбаза кен орнының бентонитті сызы, келесі химиялық құрамы, мас қолданылады., %: SiO2–54,62; Al2O3 -13,70; Fe2O3 -7,05; CaO — 5,28; MgO -1,22; Na2O — 1,52; Ka2O — 1,75; SO3–0,22; п.п. -14,5. Бентонит сазының икемділік саны 37,5 құрайды және отқа төзімді қасиеттері бойынша олар тез балқитын саз шикізатына жатады.

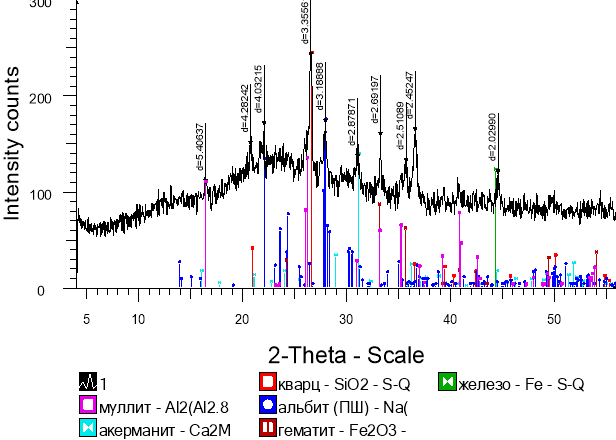

Рентгенодифрактометриялық талдау СиКа-сәулеленуі бар ДРОН — 3 автоматтандырылған дифрактометрінде, β-сүзгіде жүргізілді. Дифрактограммаларды түсіру шарттары: U=35 кВ; I=20 мА; θ-2θ түсірілімі; детектор 2 град/мин.жартылай сандық негізде рентгендік фазалық талдау тең аспалар мен жасанды қоспалар әдісін қолдана отырып, ұнтақ сынамаларының дифрактограммалары бойынша орындалды. Кристалдық фазалардың сандық қатынасы анықталды. Дифрактограммаларды түсіндіру ICDD картотекасының деректерін: PDF2 ұнтақты дифрактометриялық деректер базасын (опа Diffraction File) және қоспалардан таза минералдардың дифрактограммаларын пайдалана отырып жүргізілді. Құрамы аз және тек 1–2 дифракциялық рефлекстердің болуына, хим деректерінің болмауына байланысты идентификациясы бір мәнді болмауы мүмкін қоспалар. құрамы немесе нашар кристалдануы кестеде көрсетілген.

Қосымша:

- Жазықтықаралық қашықтық және үлгілердің фазалық құрамы.

- Жартылай сандық рентген фазалық талдау нәтижелері

- Сынамалардың дифрактограммалары.

Кесте 1

Жазықтықаралық қашықтық және № 1 шеңбердің фазалық құрамы

|

d , Å |

I % |

Минерал (фаза) |

|

5.40637 |

45.1 |

муллит |

|

4.28242 |

61.7 |

кварц |

|

4.03215 |

70.0 |

альбит |

|

3.35561 |

100.0 |

кварц |

|

3.18888 |

71.2 |

альбит |

|

2.87871 |

55.8 |

акерманит |

|

2.69197 |

65.5 |

муллит, гематит |

|

2.51089 |

54.2 |

гематит |

|

2.45247 |

67.4 |

кварц |

|

2.02990 |

49.2 |

темір |

Ескертпе:

Барлық дифракциялық шыңдар жоғарыда аталған фазаларға ғана жатады. Қазіргі фазаларды анықтауға мүмкіндік беретін тән дифракциялық рефлекстер атап өтілді.

Кесте 2

Кристалдық фазалардың жартылай сандық рентген фазалық талдау нәтижелері

|

Минерал (фаза) |

Формула |

Концентрация, % |

|

муллит |

Al 2 (Al 2.8 Si 1.2 )O 9.54 |

50.8 |

|

акерманит |

Ca 2 Mg(Si 2 O 7 ) |

16.0 |

|

кварц |

SiO 2 |

14.1 |

|

альбит (ПШ) |

Na(AlSi 3 O 8 ) |

8.4 |

|

гематит |

Fe 2 O 3 |

7.5 |

|

темір |

Fe |

3.2 |

Үлгі құрамында шынынегізді аморфты фаза кездеседі.

Сурет 1. Дифрактограмма

Жеңіл агрегаттың кеуектілігін жасау үшін көмір мен үгінділер жанғыш қоспалар ретінде пайдаланылды.

Зерттеу үшін үш түрлі құрамда жасалды. Бірінші құрамда саз және көмір, екіншісі-бентонит саздары мен көмір, үшіншісі — бентонит саздары мен үгінділер бар.

Шихтаны жасау алдында сазды шикізат материалдары ШС 80–01 СПУ кептіру шкафында кептіріліп, содан кейін зертханалық шарлы диірменде 1300–1500 г/см 2 меншікті бетіне дейін ұнтақталды. Көмір мен үгінділер 1,25 мм електен өткізілді.

Содан кейін шикізат компоненттері қажетті көлемде өлшенеді. Алдымен құрғақ араластырылып, содан кейін тиімді масса алынғанша су қосылады. Алынған қоспадан өлшемі 10–15 мм түйіршіктер жасалды. алынған түйіршіктер 1,5–2 сағат ішінде t = 100–110 °C температурада кептіру шкафында кептірілді. Кептіруден кейін түйіршіктер 1 сағат ішінде 950, 1050, 1100 және 1150 о С температурада СНОЛ 1,6/1200 маркалы муфельді пеште күйдірілді.

Пештегі температураның көтерілу жылдамдығы 5 о С/мин. соңғы температурада 1 сағат ұстау.

3-кестеде жеңіл агрегаттың оңтайлы құрамы көрсетілген.

Кесте 3

Жеңіл толтырғыштың құрамы

|

Компоненттер |

Шикізат шихталарының құрамы | ||

|

1 |

2 |

3 | |

|

Саз шикізаты, сал. % |

75 |

80 |

94 |

|

Көмір, сал. % |

25 |

20 |

- |

|

Ағаш үгіндісі, мас. % |

- |

- |

6 |

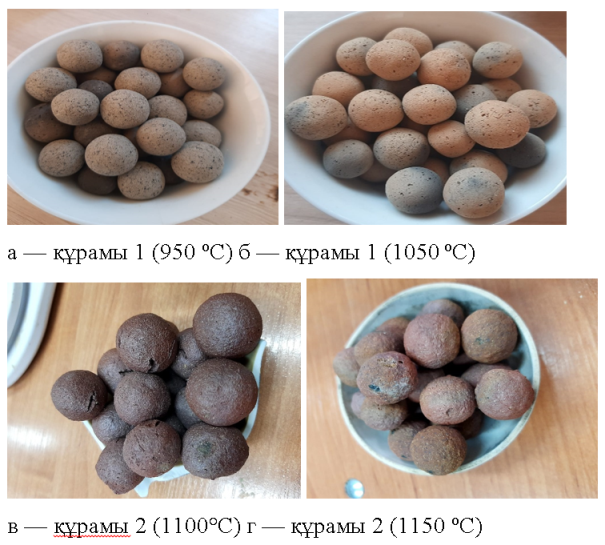

2-суретте күйдірілгеннен кейін көмір-саз негізіндегі толтырғыштардың фотосуреттері көрсетілген.

Сурет 2. Күйдірілгеннен кейін көмір қосылған жеңіл толтырғыштардың үлгілері

3-суретте күйдірілгеннен кейін ағаш үгінділер қосылған бентонит сазына негізделген толтырғыштардың фотосуреттері көрсетілген.

Сурет 3. Күйдіргеннен кейін ағаш үгінділер қосылған жеңіл толтырғыштардың үлгілері

Күйдіріп болғаннан кейін жеңіл толтырғыштардың қасиеттері анықталады.

Толтырғыштардың физика-механикалық қасиеттері ГОСТ 9758–2012 [8] сәйкес анықталды. 4-кестеде әр түрлі температурада алынған толтырғыштардың төгілмелі тығыздығы, су сіңіру қасиеті және цилиндрде сығылуға беріктігі көрсетілген.

Кесте 4

Жеңіл агрегаттың физикалық және термофизикалық қасиеттері

|

№ қүрамы |

К үйдіру т емпература сы ,°С |

төгілмелі тығыздығы , ρ , кг/м 3 |

С у сіңі ру қасиеті , W , % |

Цилиндрде сығылуға беріктігі , МПа |

|

1 |

950 |

680 |

6,7 |

2,1 |

|

1050 |

630 |

6,6 |

1,9 | |

|

2 |

1100 |

430 |

8,2 |

1,3 |

|

1150 |

419 |

8,5 |

1,2 | |

|

3 |

1100 |

395 |

8,7 |

0,9 |

|

1150 |

387 |

8,9 |

0,9 |

4-кестедегі мәліметтерден көрініп тұрғандай, күйдіру температурасының жоғарылауымен толтырғыштардың көлемдік тығыздығы төмендейді. Сонымен бірге, бентонит сазына негізделген толтырғыштардың көлемдік тығыздығы саз негізделген толтырғыштардан 200–230 кг / м 3 аз. Мұны бентонит сазының ісіну қабілетінің жоғарылығымен түсіндіруге болады. Толтырғыштардың төгілмелі тығыздық пен цилиндрде сығылуға беріктігі мәндері оның негізінде құрылымдарды қоршауға арналған құрылымдық және жылу оқшаулағыш бетон жасау мүмкіндігін алдын-ала анықтайды.

Әдебиет:

- Онацкий С. П. Производство керамзита. — 3-е изд., перераб. и доп. — М.: Стройиздат, 1987. — 333 с.: ил.

- Денисов Д. Ю., Ковков И. В., Абдрахимов В. З. Использование отходов флотации углеобогащения в производстве керамзита. Башкирский химический журнал. 2008. Том 15. № 2. С. 107–109.

- Монтаева А. С., Щучкин С. В., Монтаев С. А. и др. Исследование керамической композиции для получения легкого заполнителя. Материалы конференции «Успехи современного естествознания» № 6, 2012.С.40–41.

- Солопова Г. С., Мизюряев С. А. Пористый водостойкий заполнитель на основе силиката натрия для легких бетонов. Материалы XIII Международной дистанционной научной конференции «Современная наука: актуальные проблемы и пути их решения». Липецк, 2014. С. 26.

- Елеуова К. А., Монтаев С. А., Таскалиев А. Т., Адилова Н. Б. Разработка технологии легкого заполнителя с использованием нефтешлама / Современные наукоемкие технологии. № 5, 2014. С.31–32.

- Березовский Н. И., Воронова Н. П., Грибкова С. М., Лесун Б. В. Разработка импортзамещающих технологий при производстве строительных материалов.

- Наука и техника, № 5, 2014. С. 30–34.

- Щепочкина Ю. А. (RU). Патент 2407715. Сырьевая смесь для производства легкого заполнителя. © FindPatent.ru — патентный поиск, 2012–2016.

- ГОСТ 9758–2012. Заполнители пористые неорганические для строительных работ. Методы испытаний.– Москва: Межгосударственный стандарт, 2013.