Ключевые слова : медь, свойства, плазменная сварка, аргонодуговая сварка, аппарат Мультиплаз, режимы сварки, пористость шва.

Медь относится к металлам с гранецентрированной кубической решеткой и сочетает высокую пластичность и достаточную прочность. Предел прочности на растяжение Ϭв = 220–250 МПа, относительное удлинение δ = 45–60 %, твердость НВ 35. Такие свойства обеспечивают применение меди в качестве конструкционного материала. Медь используется в химическом и энергетическом машиностроении ввиду высокой электро- и теплопроводности, высокой коррозионной стойкости в некоторых агрессивных средах. Все эти свойства тем выше, чем выше чистота металла, что предъявляет особые требования к сварке из изделий из чистой меди. Но сварка меди осложняется вследствие высокой теплопроводности, большой жидкотекучести и образования трещин и пор при взаимодействии с водородом и кислородом в расплавленном состоянии [1]. Большие скорости охлаждения сварочной ванны и малое время пребывания в жидком состоянии затрудняют газовыделение и формирование сварного шва. Медь очень чувствительна к кислороду и в условиях сварки окисляется за счет атмосферного газа. В жидкой меди образуется закись меди Cu 2 O, которая при затвердевании сварочной ванны образует эвтектику Cu-Cu 2 O по границам кристаллитов, вызывающую образование горячих трещин. Водород значительно растворим в твердой меди и ещё больше в жидкой меди. Например, при нагреве до 900 о С содержание водорода в меди составляет 2,4 см 3 /100г, а при температурах сварочной ванны (порядка 1400 о С) — 23,5 см 3 /100г [1, 2]. После кристаллизации медь становится хрупкой и растрескивается («водородная болезнь меди»).

Сварка меди затруднена в связи с её высокой теплопроводностью, жидкотекучестью и усадкой при затвердевании, а также высокой активностью в жидком состоянии по отношению к кислороду, способностью растворять большое количество водорода, образованию трещин и пор. Это вызывает возникновение значительных деформаций и напряжений в процессе сварки, повышенную склонность сварных швов к образованию газовых пор и трещин. Вследствие высокой теплопроводности меди для её сварки необходимы мощные источники теплоты с концентрированным нагревом, а также предварительный подогрев [1].

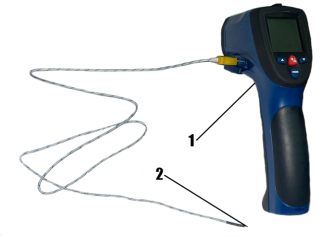

Наиболее распространена дуговая сварка меди неплавящимся вольфрамовым электродом в среде защитного газа аргона и ручная дуговая покрытыми электродами. Очень мало научных публикаций о плазменной сварке меди и её сплавов [4, 5]. В данной работе исследовали технологию плазменной сварки меди с использованием портативного аппарата Мультиплаз-2500 (см. рисунок 1) и воды в качестве рабочей жидкости.

Рис. 1. Аппарат Мультиплаз-2500 с источником питания на 220 В

Принцип работы такого аппарата отличается от обычных дуговых плазмотронов. Он основан на диссоциации воды и использования полученных водорода и кислорода для плазмообразования. Температура в режиме прямой дуги достигает 8000 о С. Плазменную сварку меди и медных сплавов с использованием обычных плазмотронов можно сравнить с аргонодуговой сваркой этих сплавов. Аргон, гелий или их смесь применяются для сварки всех сплавов. Водород никогда не был использован при сварке меди, т. к. вызывает образование трещин.

Плазменная сварка имеет два главных преимущества по сравнению с аргонодуговой:

— вольфрамовый электрод скрыт и полностью экранирован, что значительно снижает его загрязнение. В частности, для сплавов с низкой температурой кипения компонентов, таких как латунь, бронза, фосфористая и алюминиевая бронза;

— плазменная дуга обладает более высокой энергией при минимальной околошовной зоне.

Раскисление меди при исследованном способе плазменной сварки осуществляется под действием двух факторов — составу плазмы горелки (водород и кислород) и составу атмосферного воздуха (74 % азота).

Атомарный водород из плазмы раскисляет медь [2]:

Cu 2 O + 2H = 2Cu + H 2 O (1)

Эта реакция приводит к образованию водяного пара, но при температурах плазмы 6000–7000 К пар уходит из сварочной ванны за счет десорбции и не образует газовых пор. Азот из атмосферного воздуха при температурах плазмы 6000–7000 К имеет парциальное давление в 4 раза большее, чем у кислорода и выполняет роль защитного газа, т. к. не образует хрупкие нитриды с медью. Азот по отношению к меди является нейтральным газом и применяется в качестве защитного газа при дуговых способах сварки.

Были проведены эксперименты по определению влияния режимов плазменной сварки аппаратом Мультиплаз-2500 на образование характерных дефектов — пор и трещин. Температура подогрева меди при сварке влияет на основные процессы: проплавление металла, размеры сварочной ванны, пористость шва. Наилучший эффект дают температуры нагрева кромок 550–700 о С. Этот диапазон основывается на том, что при более низких температурах снижается пластичность меди, а при 700–800 о С развивается склонность к трещинам. Температуру нагрева меди в экспериментах измеряли высокотемпературным пирометром с инфракрасным датчиком (см. рис. 2).

Рис. 2. Прибор для измерения температур: 1 — пирометр высокотемпературный с инфракрасным датчиком; 2 — щуп ТХА

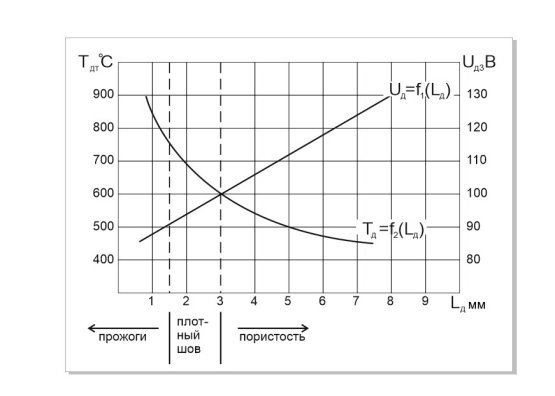

Расстояние от сопла плазмотрона до сварочной ванны существенно влияет на защиту и раскисление водородом сварочной ванны и пористость шва. В экспериментах была выявлена зависимость пористости от длины дуги прямого действия, т. е. от расстояния между соплом плазмотрона и сварочной ванной (см. рисунок 3). Оптимальным можно считать расстояние 1,5–3 мм. Поток водорода, выходящий из плазмотрона, восстанавливает медь из окисла по химической реакции (1), протекающей при температурах плавления меди.

Было определено также влияние температуры медных образцов на пористость и формирование сварных швов (см. рисунок 3). Для исследованной технологии плазменной наплавки разработан диапазон значений длины дуги и оптимальных температур меди для получения плотных швов с полным проплавлением без прожогов. Наилучшее качество швов получается при длине дуги в пределах 1,5–3 мм. В исследованных режимах сварки в сварных швах отсутствовали трещины, что свидетельствует о высоких возможностях плазменной сварки с использованием водорода и кислорода для плазмообразования.

Рис. 3. Влияние длины дуги L д и температуры детали T д на плотность, пористость и прожоги сварных швов

Энергетические возможности процесса также выше, чем у дуговой сварки. Для ручной дуговой сварки меди толщиной 4 мм сварочный ток 160–200 А при напряжении дуги 25–27 В [1]. Для ручной дуговой сварки потребляется энергия

Q = U×I, (2) где U — напряжение дуги, В; I — сварочный ток, А.

Полученные значения энергии по формуле 2 составляют 4000–5400 Вт, что требует для дуговой сварки меди толщиной 4 мм источник питания на 5 кВт. В наших экспериментах по плазменной сварке был использован аппарат Мультиплаз-2500 на 2,5 кВт, причем сварка выполнялась на 4-й ступени из шести ступеней мощности этого аппарата. Поэтому можно считать, что плазменная сварка с водородно-кислородным плазмообразованием примерно в 2 раза экономичнее дуговой сварки.

Газовая сварка с использованием водородно-кислородной смеси, получаемой в гидролизном генераторе, применяется достаточно давно [3]. Для получения нормального пламени, чтобы избежать красноломкости меди и «водородной болезни», смесь газов обогащали парами бензина или спирта. Но при сварке пластин из меди толщиной 0,5 и 1,0 мм такой газовой горелкой удовлетворительного качества сварного соединения получено не было. Формирование сварного шва неудовлетворительное, с большим количеством пор. Это вызвано недостаточной мощностью пламени при сварке даже таких небольших толщин.

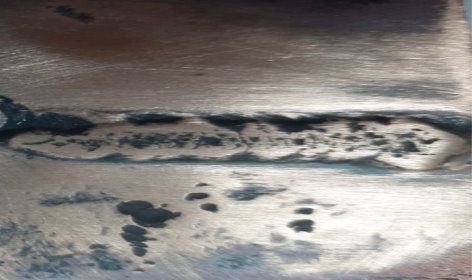

Технологические эксперименты по плазменной сварке пластин меди толщиной 1,0–4,0 мм с использованием аппарата Мультиплаз-2500 показали хорошее формирование сварных швов и полное проплавление кромок (см. рисунок 4, 5).

Рис. 4. Внешний вид лицевой стороны сварного шва пластин меди толщиной 4,0 мм

Рис. 4. Внешний вид обратной стороны сварного шва пластин меди толщиной 4,0 мм

Выводы

- Технология и оборудование для плазменной сварки меди с использованием воды в качестве рабочей жидкости обеспечивает получение качественных сварных соединений.

- Водород, содержащийся в плазме, не вызывает образования трещин в меди, как это происходит при дуговой сварке.

- Состав плазмообразующего газа и температура плазмы создают условия для раскисления меди и удаления газов из сварочной ванны.

- Плазменная сварка с водородно-кислородным плазмообразованием примерно в 2 раза экономичнее дуговой сварки.

Литература:

- Технологии сварки плавлением и термической резки металлов. Под ред. В. А. Фролова. — М.: Альфа-М: ИНФРА-М, 2016. — 448с.

- Сварка и свариваемые материалы: В 3-х т. Т. 1. Свариваемость материалов/ Под ред. Э. Л. Макарова — М.: Металлургия, 1991. -528 с.

- Корж В. Н., Попиль Ю. С. Обработка металлов водородно-кислородным пламенем. — Киев: Экотехнология, 2010. — 194 с.

- Банов М. Д., Масаков В. В., Плюснина Н. П. Специальные способы сварки и резки. М.: Академия, 2011. — 208 с.

- Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. — СПб: Изд-во Политехнического университета, 2013. -406с.