Рассмотрены проблемы переработки цинковых кеков, являющихся важным промпродуктом цинкового производства. Выполнен комплекс тестовых опытов с целью изучения перспектив использования электрофизической энергии для повышения эффективности сернокислотного выщелачивания цинка из данного сырья. Разработана методика и оригинальная установка для электрофизического воздействия на реакционную массу на подготовительной стадии и непосредственно при выщелачивании цинка. Изучено влияние некоторых технологических параметров на скорость и степень выщелачивания цинка. Установлено, что высокое извлечение цинка в раствор (более 80 %) достигается после электрофизической обработки в течение 3–5 минут. Сформулированы граничные условия применения электрофизического воздействия для практического использования.

Ключевые слова: цинковый кек, феррит цинка, гидрометаллургия, электрофизическая активация

Самый распространенный метод переработки сульфидных цинковых концентратов основан на окислительном обжиге концентратов и последующем выщелачивании цинка из огарка. При обжиге часть цинка образует труднорастворимые ферриты, в результате при выщелачивании до 20 % цинка остается в нерастворенном остатке, который называют цинковым кеком.

Известны пиро- и гидрометаллургические методы переработки цинковых кеков [1–3]. Пирометаллургическая технология — вельцевание — основана на переводе цинка в газовую фазу с последующим улавливанием оксида цинка. Данная технология преимущественно используется в мировой практике настоящее время.

Гидрометаллургические методы сводятся к выщелачиванию кеков высококонцентрированными растворами серной кислоты при высокой температуре; по технологическим особенностям в числе гидрометаллургических вариантов различают гетит, ярозит–процессы и автоклавное выщелачивание.

Оба подхода имеют существенные недостатки: для гидрометаллургического способа это чрезмерная длительность выщелачивания, сложность аппаратного оформления [4–8]; для пирометаллургического это высокий расход энергоресурсов, большие по размеру агрегаты и сложная система газо–пыле очистки [9–11]. Поиск вариантов совершенствования технологий переработки цинковых кеков весьма актуален.

Совершенствование гидрометаллургических методов в данной сфере должно быть направлено, прежде всего, на ускорение базового процесса и повышение степени извлечения цинка. Известно, что указанные задачи в гетерофазных превращениях решаются интенсификацией массообмена. С этой точки зрения электрофизическое воздействие на реакционную массу может быть очень эффективно [3].

Согласно современным представлениям при воздействии электромагнитных импульсов той или иной частоты на реакционную массу, содержащую твердое сырье и выщелачивающий раствор, на границе фаз наблюдается локальный нагрев, способствующий ускорению химических превращений. Дополнительный эффект вносится интенсификацией массопереноса ионов в диффузионном слое. При высоких частотах энергетических импульсов возможен приоритетный перегрев минеральных составляющих, обладающих полупроводниковыми или электропроводящими свойствами. Последствием неравномерного нагрева будет разрушение кристаллической структуры сырья и увеличение реакционной поверхности.

Систематизированной информации по использованию электрофизической обработки (ЭФО) применительно к гидрометаллургическим процессам переработки сырья как на стадии предварительной подготовки, так и непосредственно в процессе выщелачивания, не выявлено.

В данной работе приведены результаты предварительных исследований по ЭФО при гидрометаллургической переработке цинкового кека. Характер энергетических импульсов и принцип действия использованной в исследованиях установки является предметом изобретения, на которое отправлена заявка на патент, поэтому в рамках данной работы они не приведены.

Объектом исследований был цинковый кек АО «Челябинского цинкового завода», состав которого приведен в таблице 1.

Таблица 1

Состав цинкового кека, %

|

Zn |

Cu |

Pb |

Fe |

Ag |

S общ |

S SO4 |

S S |

|

17,96 |

3,06 |

4,08 |

16,78 |

0,035 |

5,93 |

4,72 |

1,21 |

Цинк в кеке представлен следующими соединениями, %: 58,9 ZnOFe 2 O 3 ; 12,7 ZnS; 26,7 ZnSO 4 + ZnO; 1,7 силикаты и арсенаты цинка.

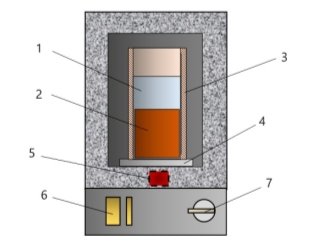

Для проведения опытов по ЭФО использовали оригинальную установку, схема которой приведена на рисунке 1.

Рис. 1. Схема лабораторной установки: 1 — реакционная емкость; 2 — реакционная смесь; 3 — экранирующий кожух; 4 — энергетическая диафрагма; 5 — источник электрофизических импульсов; 6 — таймер 7 — регулятор мощности импульсов

Материал помещали в термостойкий лабораторный реактор. Реактор устанавливали внутрь экранирующего кожуха. Для корректной оценки влияния электрофизического воздействия на вскрываемость соединений цинка необходимо было создать условия, при которых энергетический поток направленно воздействовал на пульпу с одной стороны реактора, при этом потери энергии в окружающую среду сведены к минимуму. В этом случае обеспечивается возможность корректно оценить удельный расход энергии, оптимальную толщину слоя обрабатываемого материала (т. е. глубину проникновения энергии) и фактическую эффективность обработки пульпы. Экранирующий кожух позволяет концентрировать энергию и создает условия для фиксации выбранного направления воздействия.

В ходе экспериментов изменяли соотношение продолжительности обработки и толщины слоя обрабатываемого материала. Перемешивание реакционной массы при ЭФО не проводилось. Результаты опытов оценивали анализом полученных растворов на содержание цинка методом атомной адсорбции.

На первом этапе исследований оценили эффект от электрофизического излучения с предварительной обработкой смеси кека и воды, а также смеси кека и сернокислого раствора при Ж:Т = 3:1 в течение 15 минут при заданной мощности. После электрофизической обработки реакционную смесь подвергли кислотному выщелачиванию при условиях: температура 90 о С; продолжительность 60 минут, концентрация серной кислоты 225 г/дм 3 .

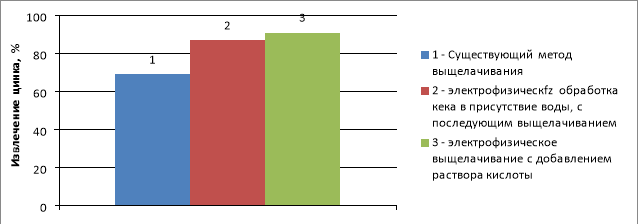

Для сравнения при тех же условиях провели выщелачивание кека без ЭФО. Сравнительные результаты опытов предлагаемого метода и существующего представлены на рисунке

Рис. 2. Влияние условий ЭФО на извлечение цинка при выщелачивании

Приведенные результаты показывают, что даже кратковременная ЭФО позволяет увеличить извлечение цинка в раствор на 15–20 %.

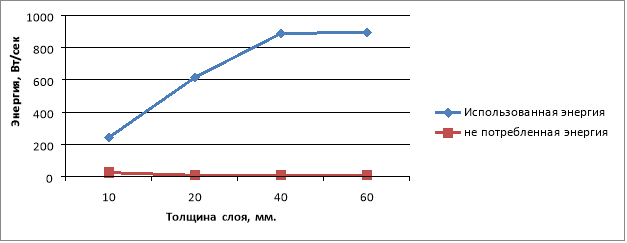

Практический интерес представляет показатель, характеризующий глубину проникновения энергетических импульсов в реакционную массу. В реактор загружали пульпу с соотношением Ж:Т = 1:1 при заданной толщине обрабатываемого слоя. Над открытым реактором устанавливали лабораторный стакан с водой при комнатной температуре. Стакан с водой в данном случае был индикатором прошедшей через реактор энергии. По окончании ЭФО по температуре нагретой воды рассчитывали степень использования израсходованной энергии, поглощенной реакционной массой. Исходным посылом было допущение, что при некоторой толщине слоя реакционной массы вся использованная энергия будет израсходована на химические превращения и нагрев этой массы; при этом температура воды не изменится. Продолжительность ЭФО — 1 минута.

Рис. 3. Оценка эффективной толщины реакционной массы при ЭФО

Далее оценили влияние толщины слоя реакционной массы на степень выщелачивания цинка непосредственно на стадии ЭФО. Обработку неподвижного слоя реакционной массы проводили на протяжении одной минуты при соотношении Ж:Т = 3,4:1, с концентрацией серной кислоты 235 г/дм 3 .

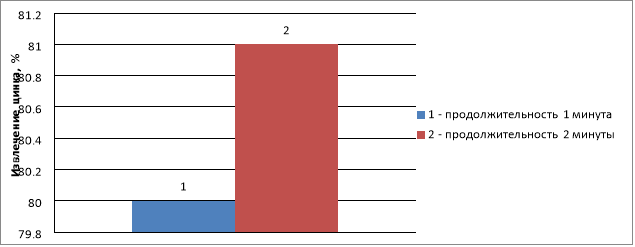

Влияние продолжительности ЭФО на степень выщелачивания цинка изучали при расходе 1,32 г H 2 SO 4 на 1 г кека и толщине слоя реакционной массы 30 мм

Результаты эксперимента электрофизического выщелачивания с соотношением Ж:Т = 1:1 в течение 1 и 2 минут представлены на рисунке 4.

Рис. 4. Влияние продолжительности ЭФО на извлечение цинка при выщелачивании

В реальных условиях при перемешивании реакционной массы продолжительность ЭФО и толщина слоя требуют оптимизации применительно к аппаратурному оформлению.

Выводы

- Электрофизическая обработка реакционной массы позволяет увеличить степень извлечения цинка при выщелачивании цинковых кеков до 85–90 %

- Продолжительность выщелачивания цинковых кеков, совмещенного с ЭФО, может быть сокращена в десятки раз.

- Удельный расход электроэнергии на ЭФО цинковых кеков — 140 Вт*час/кг

Литература:

- Воробьев А. Е. Концепция решения минерально-сырьевых проблем и охраны окружающей среды / А. Е. Воробьев, З. М. Шуленина // Маркшейдерия и недропользование. — 2009. — № 4. — С. 23–24

- Снурников А. П. Комплексное использование сырья в цветной металлургии / Снурников А. П. — Москва: Металлургия. 1977. — 272 с.

- Агеенков В. Г. К вопросу о ферритизации цинка / В. Г. Агеенков, Т. Г. Торопова // Цветные металлы. — 1976. — № 2. — С. 50–54

- Гецкин Л. С. Исследование и промышленное освоение гидрометаллургического способа переработки цинковых кеков / Л. С. Гецкин // Цветные металлы. — 1976. — № 2. — С. 17–19 с.

- Снурников А. П. Гидрометаллургия цинка / А. П. Снурников — Москва: Металлургия, 1981. — 384 с.

- Теслицкая В. М. Новое в переработке основных промпродуктов цинкэлектролитного производства за рубежом / В. М. Теслицкая, Константинов Т. Б. — Москва: Цветметинформация. 1974. — 110 с.

- Andre J. A. Production of Electrolytic Zinc at the Balen Plant of S. A. Vielle-Montagne / J. A. Andre, R. J. Delvaux // New York — 1970. — № 2. — С. 178–197

- Набойченко С. С. Автоклавная гидрометаллургия / С. С. Набойченко, Л. П. Ни, Я. М. Шнеерсон, Л. В. Чугаев, — Екатеринбург: Изд-во ГОУ ВПО УГТУ–УПИ, 2002. — 940 с.

- Von Rapenack A. Hematite — the solution to a disposal problem — an example from the zinc industry / Iron Control in Hidrometallyrgy Ed. J. E. Dutrizac, A. J. Monhemius. Chchester: Ellis Horwood Limited. 1986–730–741 с.

- Козлов П. А. Вельц-процесс / П. А. Козлов — Москва: Руда и металлы, 2002. — 5–15 с.

- Пат. 2170773 Российская Федерация, МПК C22B19/00. Способ переработки цинковых кеков: № 99121047: заявл 05.10.1999: опубл. 20.07.2001 / Казанбаев Л. А.; Козлов П. А.; Колесников А. В.; заявитель и патентообладатель: Акционерное общество открытого типа «Челябинский электролитный цинковый завод»

- Alloys and compound. Науч. журнал./ a School of Chemical Engineering & Technology, China University of Mining and Technology, Xuzhou, 221116, Jiangsu, China. 2020 — URL — https://sci-hub.im/10.1016/j.jallcom.2020.154920 (дата обращения 1.05.2020)

- Journal Pre-proofs. Науч. журнал./ S. S. Behera, Subhendu K. Panda, D. Das, R. K. Mohapatra, H. I. Kim, J. Y. Lee, R. K. Jyothi, P. K. Parhi. 2020 — URL — sci-hub.im/10.1016/j.seppur.2020.116842 (дата обращения 12.05.2020)