Рассматривается способ совершенствования процесса термического крекинга 1,2-дихлорэтана для получения винилхлорида с использованием инициатора для повышения качества винилхлорида.

Ключевые слова: винилхлорид, 1,2-дихлорэтан, крекинг, инициатор.

Винилхлорид является одним из наиболее распространенных продуктов хлорорганического синтеза. До 98 % всего выпускаемого хлористого винила направляется на получение поливинилхлорида, широко используемого для производства труб для газо- и водопроводов, кабельного пластика, герметизирующих пленок, упаковочных материалов и др. Также процесс получения винилхлорида характеризуется высоким хлоропотреблением, то есть решается проблема утилизации хлора, как побочного продукта при получении каустической соды [1, с. 6–7].

Основным промышленным способом получения винилхлорида является термический крекинг 1,2-дихлорэтана. Данный процесс протекает непрерывно в трубчатых печах змеевикового типа при высоких температурах (350–520 ![]() С) и давлении

С) и давлении ![]() 1 МПа. Конверсия 1,2-дихлорэтана за один проход составляет 50–55 % [2, c. 2801].

1 МПа. Конверсия 1,2-дихлорэтана за один проход составляет 50–55 % [2, c. 2801].

Основная химическая реакция:

Сl−СН2−СН2−Сl СН2=СН−Сl + НСl, ΔH = 73 кДж/моль

Высокая температура процесса, превышающая 500 ![]() С является основным недостатком термического крекинга, так как она способствует ускорению побочных реакций с образованием большого числа побочных продуктов.

С является основным недостатком термического крекинга, так как она способствует ускорению побочных реакций с образованием большого числа побочных продуктов.

Например, возможен процесс дальнейшей деструкции уже образовавшегося винилхлорида с образованием ацетилена [1, c. 478–479]:

СН2=СН−Сl НС≡СН + HCl

Образующийся ацетилен легко вступает в дальнейшие превращения, образуя ряд побочных продуктов — винилацетилен, бензол, хлоропрен:

2 НС≡СН НС≡С−СН=СН2

3 НС≡СН С6Н6

НС≡СН + СН2=СН−Сl СН2=СН−СCl=СН2

При взаимодействии винилхлорида и этилена, образуется 1,3-бутадиен:

СН2=СН2 + СН2=СН−Сl СН2=СН−СН=СН2 + HCl

В винилхлориде крайне нежелательно присутствие таких примесей как ацетилен, винилацетилен, 1,3-бутадиен, хлоропрен, винилиденхлорид, этилхлорид, поскольку они являются сильнейшими ингибиторами полимеризации, а также загрязняют целевой продукт.

Таким образом, селективность процесса пиролиза дихлорэтана зависит в первую очередь от температуры.

На сегодняшний день имеется достаточно много разработок по снижению температуры пиролиза при сохранении высокой скорости процесса, а, следовательно, и конверсии 1,2-ДХЭ. Можно выделить три основных направления интенсификации: применение инициирующих добавок, каталитических систем и физическое инициирование процесса.

Основной и наиболее перспективный путь развития — применение инициаторов — веществ, способных возбуждать радикально-цепной механизм дегидрохлорирования, что позволяет снизить температуру крекинга за счет уменьшения времени реакции и уменьшить образование побочных продуктов. В качестве инициирующих добавок можно использовать: хлор, тетрахлорид углерода, хлористый водород, кислород и др.

На основании патентного анализа было предложено применение хлористого водорода в концентрации 500 ppm в качестве инициатора крекинга 1,2-дихлорэтана [3].

Выбор данного соединения в качестве инициатора обусловлен следующими факторами: хлористый водород является легкодоступным веществом; в результате гомолитического расщепления хлористого водорода образуются радикалы хлора, являющиеся наиболее предпочтительными инициаторами в данном процессе; хлористый водород хорошо растворим в дихлорэтане (около 15000 ppm масс.); для инициирования процесса нужны небольшие концентрации (50–1000 ppm масс).

Предложено растворять инициатор в 1,2-дихлорэтане на стадии подготовки сырья в инжекционном смесителе в сочетании с винтовой вставкой для увеличения поверхности контакта и более равномерного распределения газа в объеме жидкости.

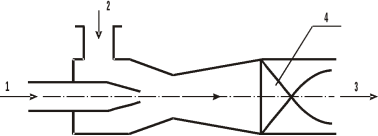

Конструкция смесителя представлена на рис. 1.

Рис. 1. Инжекционный смеситель с винтовой вставкой [4, с. 141]: 1, 2 — входы компонентов; 3 — выход смеси; 4 — винтовая вставка

Нами проведено экспериментальное изучение крекинга 1,2-ДХЭ в присутствии инициатора — хлористого водорода и показана возможность снижения температуры крекинга на выходе из печи, а также в ходе расчета материального баланса установлено, что происходит сокращение выхода побочных продуктов при увеличении конверсии и селективности.

В таблице 1 приведено сравнение существующего и предлагаемого способов.

Таблица 1

Сравнение параметров способа промышленного аналога ипредлагаемого способа получения целевого продукта

|

Параметр процесса |

Способ производства аналога |

Предлагаемый способ |

|

Температура на выходе из реактора, °С |

505–520 |

480–485 |

|

Давление, МПа |

0,8–1 |

0,8–1 |

|

Наличие инициатора |

- |

Хлористый водород |

|

Фазовое состояние системы |

Газ |

Газ |

|

Конверсия, % |

55 |

66 |

|

Селективность, % |

98 |

99,95 |

|

Количество побочных продуктов, % масс. Хлорметил 1,3-бутадиен Этилхлорид 1,1,2-трихлорэтан 1,1,2,2-тетрахлорэтан Хлоропрен |

0,01 0,0073 0,026 0,046 0,0067 0,03 |

0,0009 0,0002 0,0003 0,012 0,0003 0,02 |

Литература:

- Флид, М. Р. Винилхлорид: химия и технология / М. Р. Флид, Ю. А. Трегер. — Москва: Калвис, 2008. — 584 с. — Текст: непосредственный.

- Schirmeister R. Influence of EDC Cracking Severity on the Marginal Costs of Vinyl Chloride Production / R. Schirmeister, J. Kahsnitz, M. Trager. — Текст: непосредственный // Industrial & Engineering Chemistry Research. — 2009. — № 6. — P. 2801–2809.

- Пат. 2256642 РФ, МПК C 07 C 17/25; C 07 C 21/06. Способ получения винилхлорида / О. Н. Митрофанова, А. В. Селезнев, Р. Г. Мубараков. — Заявл. 10.12.2003; опубл. 10.07.2005.

- Гельперин Н. И. Основные процессы и аппараты химической технологии / Н. И. Гальперин. — Москва: Химия, 1981. — 812 с. — Текст: непосредственный.