В данной статье сделан обзор и смоделирован технологический процесс очисткой попутного газа в среде UniSim Design. Модель состоит двух частей — модели установившегося состояния и динамической модели. Показаны результаты подбора регуляторов и переходные характеристики.

Ключевые слова: сырой газ, технологический процесс, динамическое моделирование, компонентный состав, попутный газ.

Рациональная утилизация добываемого попутного нефтяного газа является одной из наиболее актуальных задач в области энерго- и ресурсосбережения. В целях предотвращения загрязнения атмосферного воздуха выбросами вредных веществ и сокращения эмиссии парниковых газов, образующихся при сжигании попутного нефтяного газа, устанавливаются жесткие требования к объемам сжигания попутного нефтяного газа на факельных установках.

Одним из наиболее перспективных вариантов промысловой утилизации попутного нефтяного газа сернистой нефти является его использование для выработки электрической и тепловой энергии на газопоршневых или турбинных станциях для обеспечения энергией предприятия. Однако наличие в составе попутного газа сероводорода H2S не позволяет применять его в качестве топливного газа большинства энергоустановок и значительно сокращает срок службы печей подогрева нефти и паровых котлов на промыслах. Кроме того, он также содержит СО2 и различные меркаптаны [1].

Сероводород — токсичный газ, вызывающий химическую и электрохимическую (в присутствии воды) коррозию металлов. При определенных условиях протекает сульфидное растрескивание металлов. Отмечается коррозионное действие газа с содержанием 0,025 % H2S и выше, этот процент считается «порогом» коррозионной концентрации сероводорода, ниже которого присутствие H2S считается «следами». Однако наличие других факторов (высокое давление, присутствие H2O, O2) могут привести к коррозии и при меньшем содержании сероводорода. Таким образом, очистка углеводородного газа от сероводорода вызывается не только требованиями санитарно-гигиенического порядка, но и диктуется производственной необходимостью.

К тому в отечественной литературе малое количество исследований на данную тему. В особенности это касается систем управления, моделей и оптимизации процессов. Для исследования различных структур систем управления необходимо разработать подходящую эталонную модель, отражающий реалистичный технологический процесс очистки попутного газа.

В данной статье рассматривается построение модели технологического процесса в среде UniSim Design, исследование системы управления технологическим процессом путем симулирования различных сценариев.

Основным назначением рассматриваемой установки является очистка нефтяного газа, поступающего с сепаратора нефти и газа, от содержащихся в нём кислых компонентов (Н2S и СО2), циркулирующим раствором диэтаноламина (ДЭА). Кроме ДЭА также используются моноэтаноламин (МЭА), метилдиэтаноламин (МДЭА) и другие сорбенты. Термины попутный и сырой газ в данном контексте являются взаимозаменяемыми.

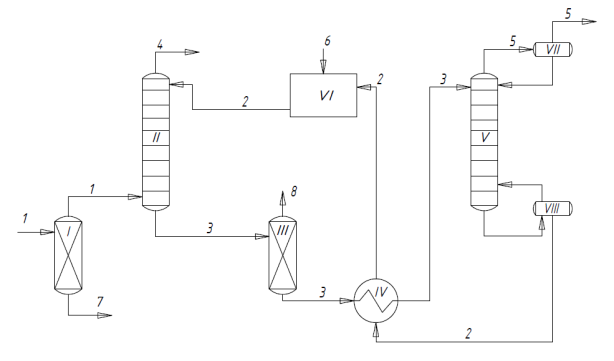

Технологический процесс очистки попутного газа от сероводорода можно условно разделить на две ступени:

− абсорбирование кислых компонентов в колонне-абсорбере;

− регенерация сорбента в колонне-регенераторе.

Рассмотрим подробно эти ступени. Попутный газ, выделенный из нефти в сепараторе все еще содержит в себе капли воды и жидких углевородов, которые отрицательно влияют на процесс абсорбции. Поэтому поток газа (1) проходит через сепаратор-каплеотбойник (І). Далее сырой газ вводится в нижнюю часть колонны-абсорбера (ІІ). В верхнюю часть абсорбера подается питающий поток ДЭА (2), который протекая через тарелки, контактирует с восходящим потоком газа. Таким образом ДЭА впитывает в себя кислые компоненты находящиеся в газах. О размерах колонны для эффективного прохождения процесса проведены множество исследований [2].

Очищенный газ (4) выводится с верхней части колонны и далее направляется на установку фракционирования газа. Насыщенный кислыми компонентами ДЭА (3) выводится с куба колонны и, проходя через емкость для понижения давления (ІІІ) и теплообменник (ІV), охлаждается путем нагревания регенерированного амина (2). Далее подается в верхнюю часть колонны-регенератора (V), и скапливается в кубе. Насыщенный ДЭА с куба нагревается за счет пара в ребойлере (VІІІ) и обратно возвращается в десорбер. При нагревании кислые компоненты (5) разделяются от ДЭА и выводятся с верхней части колонны-регенератора (рис.1).

Рис. 1. Упрощенная технологическая схема процесса аминовой очистки: І — сепаратор-каплеотбойник, ІІ — абсорбер, ІІІ — емкость для понижения давления, ІV — теплообменник, V — регенератор, VІ — резервуар для хранения сорбента, VІІ — конденсатор, VІІІ — ребойлер; 1 — сырой газ, 2 –регенированный амин, 3 — насыщенный амин, 4 — обессеренный газ, 5 — кислый газ, 6 — вода, 7 — жидкие углеводороды, 8 — кислые компоненты

Очищенный ДЭА (2), выводится из ребойлера и, проходя вышеупомянутый теплообменник (ІV), скапливается в резервуаре для хранения (VІ),. Далее в ДЭА добавляется вода (6) для поддержания оптимальной концентрации раствора. Подготовленный раствор подается в верхнюю часть абсорбера. В разных процессах концентрация раствора различается [3].

Были построены две модели в среде UniSim Design по данной технологической схеме: модель установившегося состояния и динамическая модель.

Модели установившегося состояния (steady-state models) широко используются в промышленности, став обыденной или даже более необходимой практикой. Моделирование установившегося состояния является ключевым для концептуализации процесса, проектирования и оценки, и является действительно зрелый технологический инструмент. Тем не менее, устойчивое состояние является идеалистическим определением, используемым инженерами как представление «проектных» условий, которые не всегда выполняются из-за изменений в сырье, спецификации продукта, изменения в производительности из-за требований маркетинга и присущего динамического поведения процессов.

Наиболее существенным отличием между стационарным и динамическим моделированием является то, что устойчивое состояние предполагает, что переменные постоянны по времени. Это означает, что в установившемся режиме накопление в системе отсутствует, поэтому общая масса и потребляемая энергия соответствуют его выходу. И наоборот, динамические модели учитывают скорость накопления массы и энергии в системе, что позволяет определить, сколько времени потребуется для достижения стабильного состояния, начиная с заданного начального состояния.

Создание модели состоит из трех основных этапов:

Setup;

Steady-state simulation (симулирование установившегося состояния);

Dynamic simulation (симулирование динамической модели)

Шаг Setup заключается в выборе компонентов и материалов для данного технологического процесса, Fluid Package — пакета решения. В данном случае компонентами являются: N2, CO2, H2S, CH4 (метан), C2H6 (этан), C3H8 (пропан), i-C4H10 (изобутан), n-C4H10 (н-бутан), i-C5H12 (изопентан), n-C5H12 (н-пентан), C6H14 (гексан), C7H16 (гептан), H2O, ДЭА (диэтаноламин).

Компонентный состав потока сырого газа указан в таблице 1.

Таблица 1

Компонентный состав сырого газа

|

Компонент |

Сырой газ, моль% |

|

Вода |

0,09 |

|

Сероводород |

9,61 |

|

Двуокись углерода |

2,41 |

|

Азот |

1,21 |

|

Метан |

66,34 |

|

Этан |

12,14 |

|

Пропан |

5,79 |

|

Сумма бутанов |

1,65 |

|

Сумма пентанов |

0,52 |

|

Сумма гексанов и выше |

0,24 |

|

Сумма меркаптанов |

0,00 |

Компонентный состав обессеренного газа на выходе из абсорбера указан в таблице 2.

Таблица 2

Компонентный состав обессеренного газа

|

Компонент |

Содержание, моль% |

|

Метан |

74,8 |

|

Этан |

13,18 |

|

Пропан |

6,41 |

|

Изобутан |

1,01 |

|

Бутан |

1,94 |

|

Изопентан |

0,39 |

|

Пентан |

0,33 |

|

Гексан |

0,15 |

|

Метилмеркаптан |

0,13 |

|

Этилмеркаптан |

0,15 |

|

Сероводород |

0,00 |

|

Вода |

0,20 |

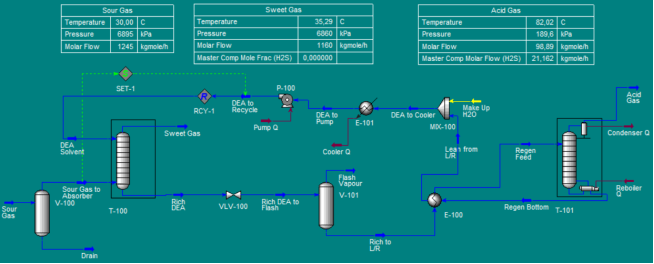

Построенная модель в установившемся состоянии полностью исполняет свои функции, а именно содержание H2S в обессеренном газе равна 0,00 моли. Результаты модели в установившемся состоянии указаны на рис. 2.

Рис. 2. Результаты моделирования установившегося состояния

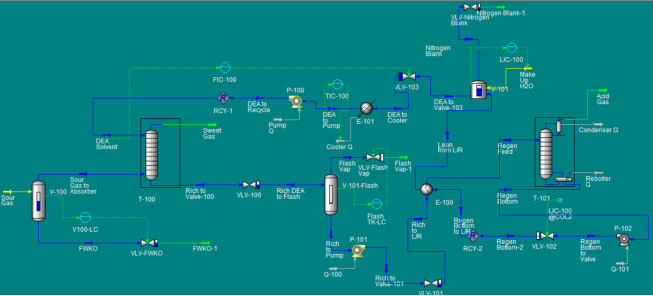

Для проведения динамического моделирования были внесены некоторые изменения в схему. Были добавлены насосы, клапана, и следующие регуляторы:

V100-LC — регулятор уровня в сепараторе V-100 путем управления расходом дренажа жидких углеводородов;

Flash-TK-LC — регулятор уровня в сепараторе V-101 путем управления расходом выпуска газов при снижении давления;

LIC-100 — регулятор уровня в резервуаре регенерированного амина V-101 путем управления расходом добавочной воды;

LIC-100@COL2 — регулятор уровня регенерированного амина в ребойлере регенератора путем управления расходом выпуска регамина;

Cond-LC — регулятор уровня конденсата в конденсаторе регенератора путем управления расходом орошения;

TIC-100 — регулирование температуры регенерированного ДЭА;

TIC-103@COL2 — регулирование температуры рецикла регенерированного ДЭА в куб регенератора;

PIC-100@COL1 — регулирование давления очищенного газа на выходе из абсорбера;

PIC-100@COL2 — регулирование давления кислого газа на выходе из регенератора;

FIC-100 — регулирование расхода ДЭА на абсорбер.

Видоизмененная технологическая схема предоставлена на рис. 3.

Рис. 3. Технологическая схема для динамического моделирования

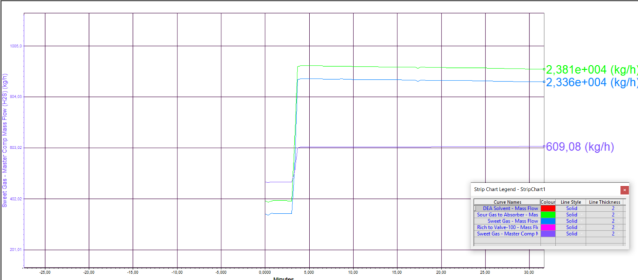

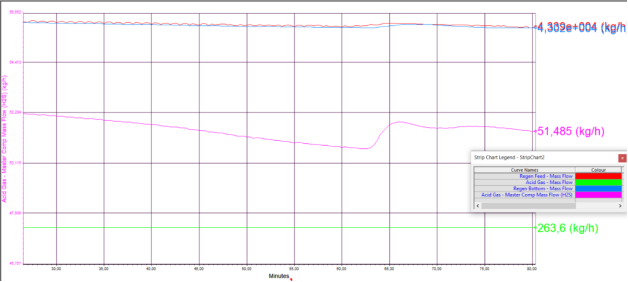

Результатами динамического моделирования являются переходные процессы — реакция объекта на возмущающее воздействие. Одним из возмущающх возйдействий на установку является изменения расхода подаваемого газа. На рис. 4 и 5 показаны изменения в системе при изменении расхода газа.

Рис. 4. Реакция характеристик абсорбера на изменение расхода сырого газа с 1000 на 1250 (кгмоль/ч)

Рис. 5. Реакция на изменение расхода газа с 1250 на 1500 (кгмоль/ч). Скачок в содержании Н2S в составе кислого газа

Из результатов проведенных экспериментов можно сделать вывод что подобранные контроллеры управляют технологическим процессом приемлемым образом. К тому же результаты исследования могут быть использованы для дальнейшего исследования более сложных регуляторов (APC, MPC).

Литература:

- Мазгаров, А. М. Технологии очистки попутного нефтяного газа от сероводорода / А. М. Мазгаров, О. М. Корнетова. — Казань: Казанский университет, 2015. — 70 c. — Текст: непосредственный.

- Modeling study on CO2 and H2S simultaneous removal using MDEA solution / Nejad,Ghaffar Tohid [и др.]. — // Journal of Industrial and Engineering Chemistry. — 2016. — № 34. — С. 344–355.

- Dynamic modelling and analysis of post-combustion CO2 chemical absorption process for coal-fired power plants / A. Lawal [и др.]. — // Fuel. — 2010. — № 89. — С. 2791–2801.

- Honeywell, UniSim Design tutorials and applications, Honeywell, 2010.

- Al-Naumani, Y. H. Gas Phase Train in Upstream Oil & Gas Fields: Part-I Model Development / Y. H. Al-Naumani, J. A. Rossiter, S. J. Bahlawi. — // IFAC-PapersOnLine. — 2016. — № 49–7. — С. 875–881.