В статье рассмотрены примеры реализации проекта промышленной сети контроллеров для автоматизации тепловых коммуникаций.

Ключевые слова: промышленная сеть, беспроводная связь, комплекс технических средств, автоматизация теплоснабжения.

Современное производство, промышленность, за счет развития микроконтроллеров и микропроцессоров сильно отличается от той, что была лет 50–100 назад. Это естественный процесс замены ручного человеческого труда на автоматизированное производство, при котором человек больше не стоит у станка или с плугом в поле, а по большей части роль человека в нем отводится как контролирующая и заменяющая неисправные блоки. Это дает возможность современному человеку развиваться как человеку-творцу, уделять больше внимания качественному развитию себя.

Если мы считаем, что автоматизация — это необходимый процесс для человечества, то промышленные сети занимают одну из важнейших ролей в этой структуре. Как только появилась автоматизация, сразу возник вопрос передачи данных с одного устройства в другой. С развитием этой области, (а она будет развиваться, ведь и сегодня существуют проблемы передачи) появились множество способов и типов передачи данных. Возьмем простой пример, если раньше люди добывали и пили воду с рек и водоемов, то со временем появились большие очистные и насосные станции, также и маленькие насосные станции, которые доставляли питьевую воду небольшому количеству людей. В этих станциях для того, чтобы нормально функционировать использовалось большое количество людей, громоздкое и неэффективное оборудование. С развитием автоматизации и людей стало меньше и оборудование стало эффективное, сейчас же возникают идеи (а в маленьких станциях уже реализовано) о полностью автономных станциях, без постоянного обслуживающего персонала, сразу возникает вопрос, удаленного контроля за параметрами станции. В разных ситуациях есть целесообразность использования разного типа промышленных сетей. При варианте нахождения управляющих объектов на больших расстояниях, с неровным рельефом или большого количества устройств низкого уровня в небольшом расстоянии, но с трудным доступом проводных промышленных сетей, есть целесообразность использования беспроводных промышленных сетей. Если представить, что станция далеко о населенных пунктов и сотовых сетей, неплохой выглядит идея установки промышленных ПЛК с радиомодемом на разрешенной частоте. И установки принимающей ПЛК в каком-нибудь диспетчерском пункте. Другой случай если представить большое количество станций в большом городе, задачей промышленных сетей является обеспечение обмена данными с большим количеством абонентов.

Проблема промышленных сетей их рациональное использование и применение, грамотное проектирование с учетом надежности и безопасности является на сегодняшний день очень актуальной проблемой, в особенности, когда стоит задача в разработке системы информационных коммуникаций, промышленной сети для крупных систем, включающие в себя группу подсистем. Выбор и реализация определенного типа сети зависит от большого количества факторов как: цена реализации, объем передаваемых данных, отказоустойчивость передачи, рельеф местность, надежность и безопасность.

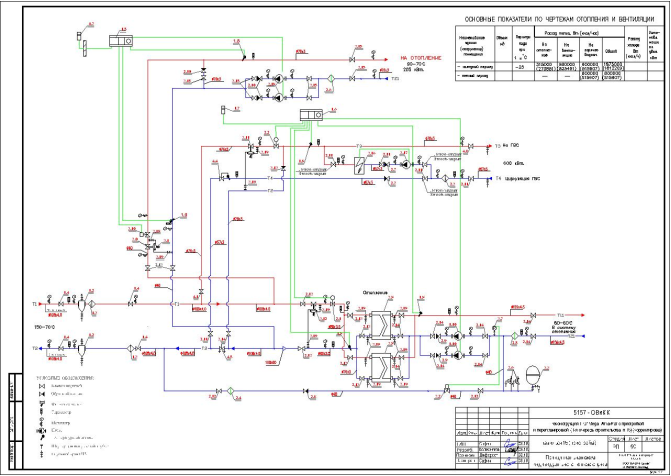

В качестве объекта исследования взят крупный Торгово-развлекательный центр. Общая площадь 175 000 м2. Среднее посещение людей в месяц 1000000 человек. Мощность систем кондиционирования 160 кВт, Мощность систем циркуляции систем отопления 250 кВт, Количество разнообразных насосных станций повышения давления, циркуляции, кондиционирования, пожаротушения, откачки — 16. При этом все оборудования расположены на цокольном этаже, есть система АСУ ТП, объединяющие все системы в единый диспетчерский пуск управления и контроля. В работе рассмотрены возможные варианты, и модели промышленных сетей для системы теплоснабжения на базе различных типов связи. Технологическая схема системы теплоснабжения приведена на рисунке 1.

Рис. 1. Технологическая схема теплоснабжения торгового центра

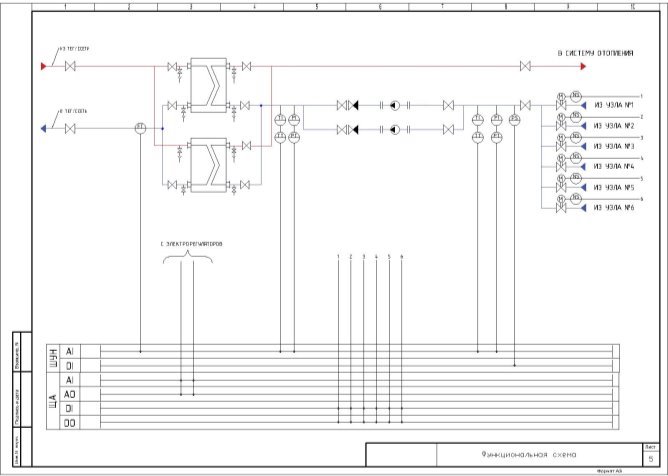

С учетом технологического процесса и технологической схемы системы отопления торгового центра разработана функциональная схема автоматизации, с учетом входных и выходных параметров системы (рисунок 2).

Основное требование к промышленной сети для данной системы заключаются в контроле и управлении определенными параметрами:

- На этапе циркуляции городской системы отопления до теплообменника осуществляется измерение текущего объема воды и общего объема жидкости за период или за все время.

- На самой насосной станции осуществляется контроль температуры входной жидкости (воды) и температуры выходной жидкости.

- Контроль входного и выходного давления, для создания необходимого перепада давления воды.

- На коллекторе насосной станции дискретный контроль наличия жидкости, для предотвращения сухого хода насоса.

- Контроль и управление электрозатворами на каждом узле, с учетом всех состояний и аварийных ситуаций.

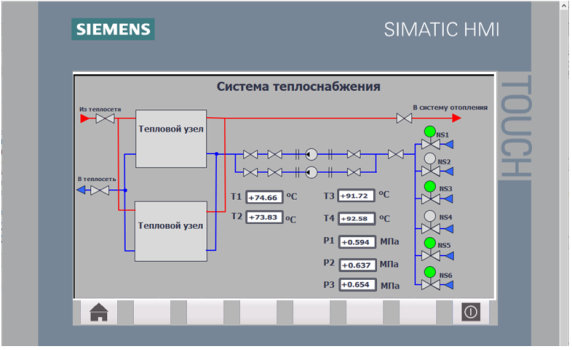

Сбор и обработка данных осуществляется промышленным контроллером S7–1200 [1] для вывода информации и контроля за системой на диспетчерском пункте. Система включает в себя и HMI панель для вывода текущей информации о тепловом пункте системы, что позволит произвести отладку системы, ее диагностику, проверку и настройку (рисунок 3). HMI панель в совокупности с промышленным контроллером S7–1200 производит вывод текущей информации на панель оператора [2].

Рис. 2. Функциональная схема автоматизации

Рис. 3. HMI панель системы теплоснабжения

Для реализации промышленной сети и связи насосных станций с диспетчерским пунктом существует 2 возможных типа подключения:

- проводной, кабель типа витая пара, протоколы Modbus RTU, Modbus TCP/IP,

- беспроводные протоколы обмена данными. Wi-fi, LORAWAN.

Комплекс технических средств на базе Modbus RTU, Modbus TCP/IP

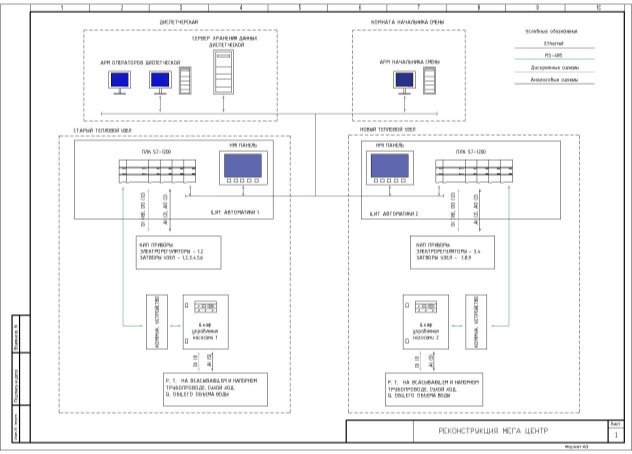

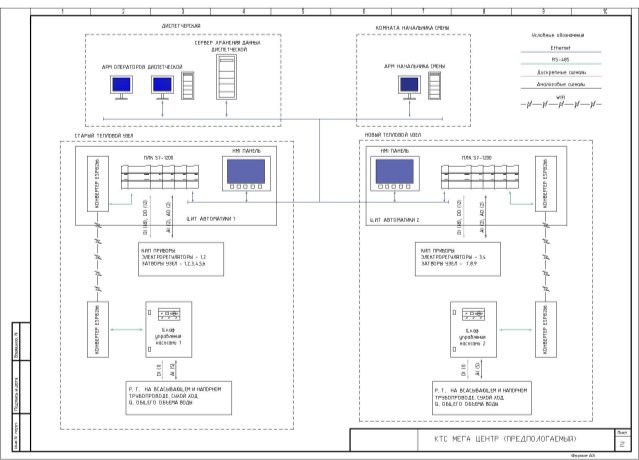

На базе Modbus RTU, Modbus TCP/IP для системы автоматизации предложен комплекс технических средств автоматизации (КТ С), как показано на рисунке 4.

По КТ С видно, что каждый тепловой узел оснащен собственным шкаф ом автоматики. Часть устройств контролируются напрямую через этот шкаф, а другая часть с помощью промышленной сети (шкаф управления насосами). Индикация и контроль осуществляется посредством автоматизированного рабочего места АРМ оператора. Вместе с тем осуществляется пере дачи сигналов н а верхние уровни. Передача осуществляется с помощью самого распространенного интерфейса н а данный момент в промышленности — Ethernet. Протокол обмена данными для интеграции с общей сетью предприятия выбран Modbus TCP/IP. Максимальное расстояние без повторителей Ethernet возможно н е более 300 мет ров. Тип интерфейса Ethernet выбирается исходя из требования максимального количества необходимых данных на один пакет, а также исходя из необходимого уровня сигнала, присутствующего на входе приемника. Уровень сигнала на входе приемника дол жен быть н е менее его границы чувствительности. Это минимальное значение входного напряжения должно подбираться с запасом, с учетом интенсивности помех, возникающих на линии и воздействующих на линию промышленной связи и с о стороны приемника, поддерживая допустимы й процент появления ошибок. Для предотвращения описанных проблем параметры кабеля необходимо подбирать с учетом минимального уровня сигнала на входе сам ого отдаленного приемника.

Рис. 4. Комплекс технических средств. Первый вариант

Комплекс технических средств на базе Wi-fi, LORAWAN

При составлении технической спецификации, были указаны основные виды оборудования, но КТ С, составленный ранее, предполагает соединение шкафа управления насосами с помощью проводной промышленной сети Modbus RTU, на основе интерфейса RS-485. Тенденции развития передачи информации на расстояние все больше склоняются на сторону передачи данных по беспроводной сети. Новейшие технологии передачи данных, такие как технологии 5G, определяют необходимость исследование беспроводных способов передачи данных. Следующий вариант промышленной сети составлен на комплексе технических средств с беспроводной передачей данных на базе Wi-Fi LORAWAN, как показано на рисунке 5:

Рис. 5. Комплекс технических средств. Вариант 2

Схема подробно описывает возможность передачи сигналов на шкаф управления насосами с помощью беспроводной сети WI-FI. В отличии от первого варианта сигналы передаются напрямую к щи ту автоматики. При этом структура промышленной сети строится по типу «клиент-сервер». Существенным преимуществом промышленной сети на базе WI-FI это простота и гибкость доступа к данным с любой точки в любое время.

Промышленные беспроводные сети нашли широкое применение на многих производственных площадках, особенно на предприятиях нефтегазовой, энергетической и горнодобывающей отраслей, а также на транспорте, железной дороге и метрополитене, всюду, где актуальна передача большого объема информации. Главным преимуществом беспроводных решений являются простота и гибкость доступа к данным с любой точки в любое время.

При проектировании промышленных беспроводных сетей для систем автоматизации учитывалось следующее:

- использование в труднодоступных областях, помещениях и производственных площадках, где практически невозможно проложить проводные каналы связи;

- быстрый ввод в эксплуатацию систем связи из-за отсутствия необходимости прокладки кабелей;

- получение доступа к информации из любой точки в любое время;

- высокая мобильность и гибкость систем;

- упрощение требования к обслуживанию оборудования, снижение затрат на выполнение сервисных работ, снижение времени простоя оборудования, оптимальное использование персонала;

- полная совместимость всех сетевых компонентов;

- дистанционная диагностика всего оборудования из един ого сервисного центра;

- снижение затрат на эксплуатацию;

- получение данных с удаленных объектов, расположенных в труднодоступных местах или в агрессивных средах.

Важными критериями в пользу выбора беспроводных сетей стали современные технологии и инструменты, осуществляющие внедрение сетей данного вида, а именно:

- Для повышения надежности и эффективности работы промышленных беспроводных сетей производители широко используют свои фирменные технологии, которые служат для организации резервирования проводных и беспроводных каналов, высокоскоростного переключения (роуминга) между соседними базовыми станциями.

- Централизованное управление/легкое развертывание беспроводной сети.

- Использование ПО для централизованного управления позволяет наращивать емкость системы постепенно, по мере увеличения количества пользователей. Также с помощью централизованного П О выполняется процедура частотного планирования и моделирования беспроводной сети, что позволяет как более рационально использовать частный ресурс, так и установить минимально необходимое количество точек доступа.

- Использование технологии PoE в промышленных беспроводных сетях, поддерживающих стандарт 802.3af PoE, позволяет размещать точки доступа в труднодоступных местах, например, на потолках, стенах, где розетки питания недоступны.

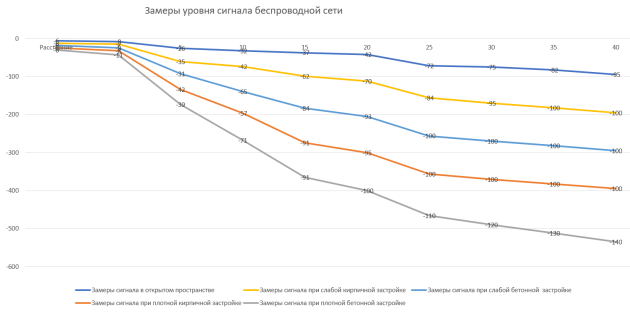

- Так как WI-FI, как и большинство беспроводных сетей осуществляет передачу сигнала посредствам радиоволн, во внимание бралась и влияние степени силы сигнала в зависимости от препятствий и его материала изготовления, потому что объектом исследования является торговый центр, этот фактор необходимо учитывать при проектировании и выборе типа сетей.

Для измерения силы сигнала WI-FI используется показатель уровня принимаемого сигнала, RSSI (англ. received signal strength indicator) — полная мощность принимаемого приёмником сигнала. Измеряется приёмником в дБм (dBm, децибел относительно 1 милливатта).

RSSI может принимать значения от 0 до -100 дБм. Чем выше значение RSSI (ближе к 0), тем сигнал лучше (мощнее), и чем ближе к -100, тем сигнал хуже (слабее). Качественным сигналом Wi-Fi можно считать значения не ниже -65 дБм. Вот примерные значения соответствия силы сигнала Wi-Fi и его качества:

- Отличные показатели: от -35 до -50 дБм.

- Удовлетворительные показатели: от -65 до -75 дБм.

- Неприемлемые значения: от -85 до -100 дБм.

И далее приведены исследования показатели уровня принимаемого сигнала с учетом различного рода препятствий (рисунок 6).

Рис. 6. Показатели уровня принимаемого сигнала

При выборе способа обмена данными между устройствами, в данном случае между верхним АСУ ТП и подчиненными устройствами, всегда учитываются:

1. Надежность системы

2. Гибкость системы

3. Производительность системы.

4. Системная интеграция

5. Расходы.

Весомым аргументом в пользу того или иного выбора на сегодняшний день является стоимость, качество и простота внедрения таких систем. Разработанная надежной и высокотехнологичной система мониторинга, управления, контроля и диспетчеризации система теплоснабжения торгового центра на базе комплекса технических средств с технологией Wi-Fi позволит:

- Существенно снизить стоимость установки датчиков;

- Отказаться от необходимости профилактического обслуживания кабелей;

- Уменьшить трудозатраты и время на монтаж системы;

- Иметь удобную для модернизации систему с возможностью ее расширения и интеграции различных систем.

Литература:

- Ким Е. С. Экспериментальная база для исследования распределённой системы управления на базе СПЛК SIMATIC S7–1200. Журнал международного академического портала “Молодой ученый”. 1(1), 2015. с. 54–57. Санкт-Петербург, Россия

- Ким Е. С., Копесбаева А. А., Ауэзова А. М., Абдулина З. В. Интеллектуальные системы автоматического управления технологическими объектами на базе СПЛК SIMATIC S7–1200. Национальный технический университет Украины «Киевский политехнический институт» Энергетика, экономика, технологии, экология. № 4 (42) -2015, с.49–53.