Тантал — металл серо-стального цвета с синеватым оттенком, открыт в 1802 году шведским химиком Экебергом в минералах, найденных в Финляндии и Швеции. Был назван в честь героя древнегреческой мифологии Тантала, осужденного на вечную жажду, что было связанно с трудностями, возникшими при растворении оксида нового элемента в кислотах. В чистом виде пластичный тантал впервые получен в 1903 году немецким химиком Болтоном. Промышленное производство тантала началось в 1922 году в США.

Содержание тантала в земной коре 2·10–4 % (по массе). Среди других металлов тантал занимает пятьдесят четвертое место, что характеризует его как редкий металл. В природе почти всегда встречается с ниобием. Тантал входит в состав почти ста минералов, основными из которых является танталит и колумбит.

Так как ниобий и тантал в большинстве случаев в природе встречаются совместно, поскольку их химические соединения обладают сходными химическими свойствами, первые открыватели этих элементов, несомненно, имели дело с обоими элементами одновременно.

Хатчет в 1801 году нашел в руде из Коннектикута «земельную кислоту» нового элемента, который он назвал в честь Америки колумбием. Возможно, Хатчет имел дело со смесью Nb2O5 и Ta2O5 неопределенного состава. Подобно этому Экеберг в финских и шведских рудах нашел Та(Nb)-кислоты и назвал их танталитами и иттротанталитами. Назвав тантал элементом, Экеберг определил его химическую природу. В 1844 году Розе в различных колумбитах обнаружил существование еще одного элемента и предложил для него название ниобий. При решении вопроса об идентичности двух элементов из имеющихся трех Волластон принял тождественность колумбия и ниобия: было установлено, что ниобий и колумбий один и тот же элемент.

Тантал — один из наиболее редких металлов, однако он вырабатывается в значительных количествах. Это, несомненно, обусловлено тем, что тантал нашел весьма широкое распространение в промышленности.

Механические свойства тантала достаточно хорошо изучены. При комнатной температуре тантал высокопластичен. Предел прочности тантала при комнатной температуре меняется от 190до 1260 МН/м2 в зависимости от степени чистоты и наклепа, т. е. от методов его получения и обработки. Так, предел прочности высокочистого тантала электронно-лучевой плавки (0,0016 % О; 0,001 % N; 0,00014 % H и 0,003 % С) в рекристаллизованном сос-тоянии равен 194–234 МН/м2. Тантал полученный методом порошковой металлургии, имеет значительно больше примесей внедрения (например 0,0056 % О; 0,013 % N и 0,02 % С) и, одновременно, более мелкое зерно. Он имеет предел прочности в рекристаллизованном состоянии 270–460 МН/м2. Пластичность в обоих случаях одинаков.

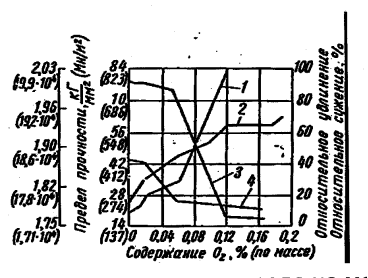

Изменение механических свойств тантала в зависимости от содержания кислорода приведено на рисунке 1 (цифрами обозначено: 1-предел прочности; 2-модуль упругости; 3-удлинение; 4-сужение). Насыщение тантала водородом приводит к его охрупчиванию. С повышением температуры поглощение водорода танталом сильно уменьшается.

Так, при 300°С растворимость водорода составляет 33 г/см3, при 500°С 14 г/см3, при 700°С- 4,2 г/см3, 900°С -1,8 г/см3 и 1200°С — 1,0г/см3. При нагревании в вакууме водород начинает выделяться при температуре 1000°С. С азотом, уже при 600°С тантал образует твердые растворы, но растворимость азота невелика.

Рис. 1. Влияние содержания кислорода на механические свойства тантала при комнатной температуре

Азот ухудшает свариваемость тантала. При увеличении содержания газовых примесей в тантале ухудшаются показатели пластичности, повышается прочность, увеличивается период кристаллической решетки, твердость и др. Наиболее резко характеристики пластичности снижаются при растворении водорода [12.с.199–200].

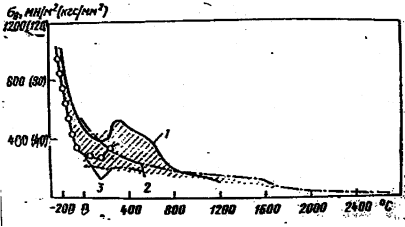

Зависимость механических свойств тантала от чистоты и условий получения сохраняются и в случае испытаний его при повышенных температурах, рисунок 2. Особенно сильно она сказывается на интервале от 0 до 800°С. Нижние значения предела прочности на рисунке относятся к образцам электронно-лучевой или электронно-лучевой зонной плавки. В середине заштрихованной области находятся значения предела прочности образцов тантала, полученных методом порошковой металлургии с использованием двойного спекания в вакууме. Сверху заштрихованная область, отвечающая разбросу значений предела прочности тантала в зависимости от условий получения и чистоты, ограничена значениями, относящимися к образцам, полученным вакуумно-дуговой плавкой или методами порошковой металлургии. Чистота тантала и условия его получения не сказываются на его механических свойствах в интервале температур, начиная от 1600°С и выше; практически все образцы показали весьма близкие значения предела прочности, а также показатели пластичности [11.с.196–197].

Характерной особенностью технически чистого тантала является очень интенсивное деформационное старение в интервале от комнатных температур до 500°С при испытании на растяжение. Очень сильное старение наблюдается у металлокерамического тантала. У тантала электронно-лучевой плавки оно значительно меньше. Предполагается, что при 50°С интенсивность деформационного старения связана с примесями углерода и кислорода, а при 400°С — с примесями азота. В соответствии с этим на кривой зависимости предела прочности от температуры наблюдается два максимума: при 50°С и 400°С.

Рис. 2. Предел прочности при растяжении тантала различной степени чистоты в зависимости от температуры: 1-тантал дуговой плавки и спеченный тантал; 2-тантал двукратного вакуумного спекания; 3-тантал электронно-лучевой или электронно-лучевой зонной плавки

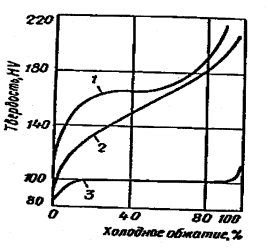

Упрочнение чистых, свободных от кислорода, углерода и азота, металлов VA группы возможно только путем деформации. Поскольку эти металлы не имеют никаких аллотропических превращений, они не подвергаются упрочняющей термической обработке. Только при изменении технически чистых исходных порошков становятся заметными изменения твердости, вызванные появлением мелкодисперсных карбидов, нитридов и т. д. Тантал при чистоте более 99,9 % (как спеченный, так и сплавленный) в холодном состоянии пластичен. После высокой степени обжатия (70–95 %) листы, прутки или изделия сложной формы перед дальнейшей холодной деформацией должны подвергаться смягчающему вакуумному отжигу при 1000–1600°С, лучше при 1100–1400°С [2, с. 101–102]. Холодный наклеп поднимает предел прочности до значений 700–800МН/м2 при прокате и до 1260МН/м2 при волочении [11.с.196]. Слитки металла высокой чистоты, например выплавленного на электронно-лучевой печи, в большинстве случаев не требуют вакуумного отжига перед окончательной обработкой, рисунок 3. Допускается подогрев металла до 150–300°С, т. е. ниже температуры реакции с воздухом, водяным паром, окисью углерода, двуокисью углерода и т. д. При более высокой температуре начинается все усиливающееся растворение кислорода и азота, а также образование окислов и нитридов, поэтому деформацию металлов VA группы в горячем состоянии без специальной защиты, также как для жаропрочных молибденовых сплавов, проводить невозможно.

Подробно изучена длительная прочность и ползучесть тантала. Эти характеристики во многом зависят от условий опыта (состояния образца, атмосферы, в которой проводили испытания), метода получения образцов и от термической обработки, которой был подвергнут образец. Так, в зависимости от того, проводили ли испытания в инертной атмосфере или в вакууме, напряжение, необходимое для достижения 1 % деформации тантала в течение 24 часов при 1000°С, меняется в пределах от 47 до 62,5MH/м2.

Рис. 3. Зависимость прочности тантала от степени наклепа: 1-дуговая плавка; 2-спеченный порошок; 3-электронно-лучевая плавка

Чистый тантал имеет при высоких температурах очень низкое сопротивление ползучести и малую длительную прочность: 1001400 составляет всего 7МН/м2. Примеси азота существенно повышают характеристики. Так увеличение содержания азота в тантале электронно-лучевой плавки от 0,001 до 0,025 % (по массе) повышает сточасовую прочность при 750 и 1000°С соответственно на 21 и 13 %. Длительная прочность для меньших временных интервалов повышается более резко.

Упрочнение тантала при легировании его кислородом наблюдается лишь для 0,1 и 1-часовой прочности.

Из всех примесей внедрения наиболее сильное упрочняющее влияние на тантал оказывает углерод. При этом по сравнению с чистым металлом этот эффект особенно резко проявляется с повышением температуры и времени испытания.

Следует также отметить, что температура начала рекристаллизации тантала, как и других металлов, зависит от степени деформации. Чем выше степень деформации, тем ниже температура начала рекристаллизации.

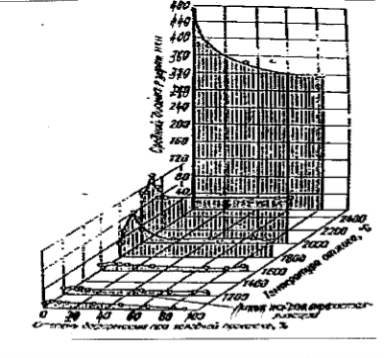

На диаграмме рекристаллизации, рисунок 4, можно проследить кинетику этого процесса при изменении степени деформации в процессе холодной прокатки и температуры отжига.

Критическая степень деформации находится в пределах 7–10 %. Резкий рост зерна при отжиге холоднодеформированных образцов наблюдается при 1800°С и выше. Начало рекристаллизации отмечается в интервале 1200°С. Имеются сообщения, что температура начала рекристаллизации тантала после отжига в течение 1 часа составляет 1090°С — для деформации на 80 %, 1177°С -для 40 % и 1205°С — для 20 % деформации.

Рис. 4. Диаграмма рекристаллизации тантала (по Е. М. Савицкому)

Холоднодеформированный на 95 % тантал электронно-лучевой плавки при отжиге в течение 1 часа при 900°С рекристаллизуется на 50 %. Есть сведения, что в спеченном тантале начало рекристаллизации наблюдается в интервале 800–1000°С в зависимости от чистоты и степени деформации. Среди примесей замещения наиболее эффективно повышают температуру начала рекристаллизации добавки молибдена и вольфрама.

Литература:

- Химия и технология редких и рассеянных элементов,ч.2 / Под ред. К. А. Большакова, П. С. Киндяков, Б. Г. Коршунов, П. И. Федоров, И. П. Кисляков. -М: Высшая школа,1976.-320с

- Рафинирующие переплавы стали из сплавов в вакуум / Под ред.В. А. Бояринова. — М.: Металлургия, 1979. — 263 с.

- Металлургия редких металлов / Под ред. А. Н. Зеликман, О. Е. Крейн, Г. М. Самсонов. — М.: Металлургия, 1964. — 568 с.

- Свойства элементов / Справочник под ред. М. Е. Дрица. — М.: Металлургия, 1985. — 632 с.

- Громковский Я. Н. Технология высокого вакуума. — М.: Издательство иностранной литературы, 1957. — 539 с.

- Волохонский Л. А. Вакуумные дуговые печи. — М.: Энергоатомиздат, 1985. — 232 с.

- Егоров А. В., Моржин А. Ф. Электрические печи. — М.: Металлургия, 1975. — 352 с.

- Белянчиков Л. Н. Основы расчета дуговых вакуумных печей. — М.: Металлургия, 1968. — 112 с.