Бұл мақалада авторлар соңғы элементтер әдісі арқылы термофрикциялық фрезалап жону кезінде кесу аймағындағы температураның өзгеруіне кесу режимінің қалай әсер ететінін зерттеген.

Кілт сөздер: термофрикция, фрезалап жону, температура, тор, соңғы элемент, деформация, дайындама, құрал.

В статье авторы исследовали влияние режима резания на изменение температуры в зоне резания при термофрикционном фрезоточении методом конечных элементов.

Ключевые слова: термофрикция, фрезоточение, температура, сетка, конечный элемент, деформация, заготовка, инструмент.

Металдарды өңдеу күрделі процесс болып табылады, ол бірқатар физикалық және химиялық құбылыстармен бірге жүреді. Кесу процесінің физикасын зерттеу өңдеу өнімділігін және өңделген беттердің сапасын арттыра отырып, осы процесті тиімді басқаруға мүмкіндік береді.

Кесу процесі жоңқаға, құралдарға, өңделетін дайындамаға және қоршаған ортаға таралатын жылудың бөлінуімен сипатталатыны белгілі.

Термофрикциялық өңдеу (ТФӨ) кезінде кесу температурасы жалпы өңдеу процесіне, өңделетін беттің сапасына әсер етеді. Тез айналмалы кескіш дискі (КД) қозғалып келе жатқан дайындамамен түйісу аймағында пайда болған үйкеліс күші қажет температураны алуға мүмкіндік береді [1].

Термофрикциялық кесу процесі кезінде кескіш кесе дайындаманың жоғарғы қабатын жылытады. Кесу режимдерін өзгертіп, бақыланатын қабаттың температурасының таралуын реттеуге болады. Үйкеліс темпе- ратурасын өзгерте отырып, пластикалық деформация дәрежесін, құралдың тозуын және кесудің басқа да параметрлеріне өзгертуге болады [2, 3].

Өңделген беттің сапалық көрсеткіштері жылу факторларына тікелей байланысты. Сондықтан, термофрикциялық фрезалап жону кезіндегі кесу аймағындағы температурасының өзгеруіне кесу режимінің әсерін зерттеу ғылыми қызығушылық тудырады және өзекті болып табылады. Осы мақсатта кесу режимдерінің құрал және дайындаманың жоғарғы қабатының температураларының таралуының өзгеруіне әсерін зерттеу қажет.

Зерттеу соңғы элементтер әдісімен жүргізілді. Үлкен деформациялар кезінде материал қалпының көптеген заңдары бар. Есептеу үшін СЭ-тор элементтерінің бұзылу критериі ретінде Джонсон-Кук моделі таңдалды. Ол үлкен пластикалық деформацияларымен және температураның градиент- терімен туындаған адиабаталық жылжымалы құбылыстарды ескереді [4].

Есептеу үшін қолданылатын, дайындама (30ХГСА) және кескіш құралдың (65Г болаты) механикалық қасиеттері 1 кестеде көрсетілген.

1 кесте

Материалдардың механикалық қасиеттері

|

Материалдар |

Тығыздығы р, кг/м3 |

Юнгмодулі E, ГПа |

Пуассон коэффициентіν |

Меншіктіжылуөткізгіштігі cp, Дж/(кгC) |

Жылуөткізгіштігі λ, Вт/(мC) |

Бастапқы Температура Tt, °C |

Балқу Температурасы Tf, °C |

|

30ХГСА |

7850 |

215 |

0.3 |

466 |

39 |

22 |

1030 |

|

Болат 65Г |

7850 |

215 |

0.3 |

469 |

79 |

22 |

1500 |

Есептеулер келесі өңдеу режимдері үшін орындалды (2 кесте).

2 кесте

Өңдеу режимдері

|

Тәжірибе |

Өңдеу режимдері | |||

|

nшп, айн/мин |

Nинст, айн/мин |

S, мм/мин |

t, мм | |

|

1 |

200 |

3000 |

10 |

1,0 |

|

2 |

250 |

3000 |

10 |

1,0 |

|

3 |

315 |

3000 |

10 |

1,0 |

|

4 |

500 |

3000 |

10 |

1,0 |

|

5 |

630 |

3000 |

10 |

1,0 |

|

6 |

630 |

3000 |

20 |

1,0 |

|

7 |

630 |

3000 |

30 |

1,0 |

|

8 |

630 |

3000 |

40 |

1,0 |

|

9 |

630 |

3000 |

50 |

1,0 |

|

10 |

630 |

3000 |

60 |

1,0 |

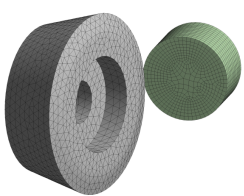

Джонсон Кук моделі кернеудің σ деформация дәрежесіне ε (%) және жылдамдығына, сондай-ақ температурасына Т тәуелділігін орнатады және мультипликативті түрде үш функцияға бөлінуі мүмкін [4]:

(1)

(1)

мұндағы, А — қарастырылатын материалдың икемділік шегі, В және n сәйкесінше жапсырманың сызықтық және сызықты емес параметрлері.

Дайындаманың материалдарына арналған Джонсон-Кук моделі параметрлерінің мәндері 3 кестеде көрсетілген.

3 кесте

Джонсон-Кук моделінің параметрлері [4, 5]

|

Материалдар |

A, МПа |

B, МПа |

C |

n |

m |

|

30ХГСА |

1680 |

500 |

0,5 |

0,015 |

1,0 |

|

65Г болаты |

410 |

280 |

0,47 |

0,0037 |

1,1 |

Адаптацияланған бұзылудың критериі Джонсон-Кук заңымен байла-нысты. Бұзылу әрбір элемент үшін есептеледі, келесі моменттен бастап:

(2)

(2)

мұндағы, ![]() — пластикалық деформацияны нәтижелейтін инкремент,

— пластикалық деформацияны нәтижелейтін инкремент, ![]() — материал бұзылуының нәтижелеуші деформациясы [4, 6].

— материал бұзылуының нәтижелеуші деформациясы [4, 6].

ω = 1е кезінде материалда бұзылулар басталады.

Джонсон-Куктің бұзылу туралы моделі үлкен деформациялар кезіндегі термомеханикалық процестерді ескереді. Бұзылудың нәтижелік пластикалық деформациясының теңдеуінің жалпы түрі:

![]() (3)

(3)

мұндағы, ![]() — орташа кернеудің (σm) және нәтижелеуші вон Мизес (

— орташа кернеудің (σm) және нәтижелеуші вон Мизес (![]() ) кернеуінің қатынасы;

) кернеуінің қатынасы; ![]() — деформацияның есептік жылдамдығы

— деформацияның есептік жылдамдығы ![]() мен деформация жылдамдығына

мен деформация жылдамдығына ![]() сезімталдық сәтін сипаттайтын шегі бар пластикалық деформацияның өлшемсіз дәрежесі.

сезімталдық сәтін сипаттайтын шегі бар пластикалық деформацияның өлшемсіз дәрежесі.

Өлшемсіз температуралық коэффициент Т* теңдеуі келесідей:

![]() , (4)

, (4)

мұндағы, Tf — материалдың балқу температурасы; T0 — бастапқы темпера- тура; D1 — бұзылудың бастапқы деформациясы; D2 — экспоненциалды фактор; D3 — үш осьтік фактор; D4 — деформация жылдамдығының факторы; D5 — жылу факторы [4, 7].

Дайындаманың бұзылуының пластикалық деформациясы (3) теңдеуі- нің параметрлері 4 кестеде көрсетілген.

4 кесте

Дайындамалардың бұзылуының пластикалық деформациясының параметрлері [4, 5]

|

Дайындамалар |

D1 |

D2 |

D3 |

D4 |

D5 |

|

30ХГСА |

0,54 |

4,89 |

-3,03 |

0,014 |

1,12 |

|

65Г болаты |

0 |

1,3 |

-0,17 |

0,063 |

2,8 |

Сызықтық емес есептеу Explicit Dynamic модулінде орындалды және ол бірнеше тармақтардан тұрады: geometry, materials, coordinate systems, connections, mesh, explicit dynamic.

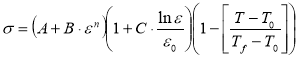

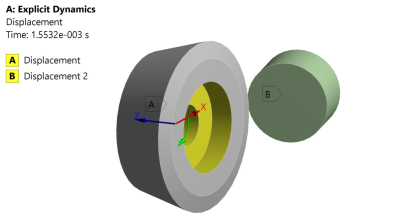

Geometry-де дайындаманы фрезалап жону үшін үш өлшемді есептік сызба жасалды (1 сурет), онда әрбір өзара әрекеттесетін элементтеріне материал түрі берілген. Мұнда, дәл осы кезде материалдың түрін дефор- мацияланатын немесе мүлдем қатты деп таңдап, оны өзгертуге болады.

1 сурет. Дайындаманы фрезалап жонудың 3D есептеу схемасы

Materials тармағында таңдалған материалды көру және материалдар параметрлерін өзгерту мүмкіндігі бар.

Координаталардың жергілікті цилиндрлік жүйелері coordinate systems пунктінде құрал-дайындама үшін жылжу және бұрылу жолымен таңдалды.

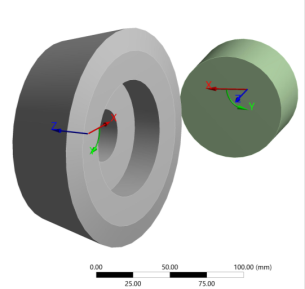

Connections-те байланыс жұптары (contacts) "құрал-дайындама» (2 сурет) құрылды. Үйкеліс коэффициенті f=0,65 тең деп алынды.

2 сурет. «Құрал-дайындама» контактілі жұбын құру

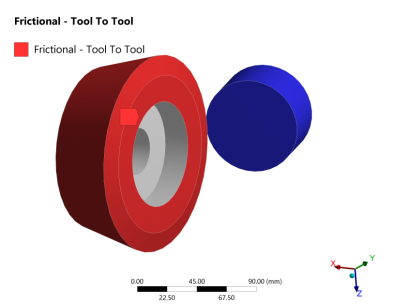

Mesh-те құрал-дайындаманың соңғы элемент торы құрылды (3 сурет).

3 сурет. Құрал мен дайындаманың соңғы элементтік торы

Explicit dynamic-те шекаралық шарттары берілген. Мұнда кесу режимдері, яғни, құрал мен дайындаманың айналу (айналым саны), сондай-ақ, құралдың орнын ауыстыру (беріліс) параметрлері беріледі (4 сурет).

4 сурет. Құрал мен дайындаманың шекаралық шарттары

Solve батырмасы арқылы шекара шарттарын жасағаннан кейін шешушіні іске қосамыз. Есептеу сызықтық емес болып саналады, дөрекі соңғы элементтер дұрыс емес нәтижеге жеткізетіндіктен, соңғы элементке ерекше назар аудару қажет, сондықтан да, түйісу орнындағы соңғы элементтік торының сапасын жақсарту қажет. Жақсарту деп соңғы элемент өлшемін азайту, тораптардың атрибуттарын өзгерту және элементтердің пішінін жақсартумен түсіндіріледі, яғни, элементтердің өлшемдері байланыс аймағының қашықтығына байланысты өзгереді. Бұл тәсіл шешім шығару процесінде машина уақытын үнемдеуге мүмкіндік береді [8, 9].

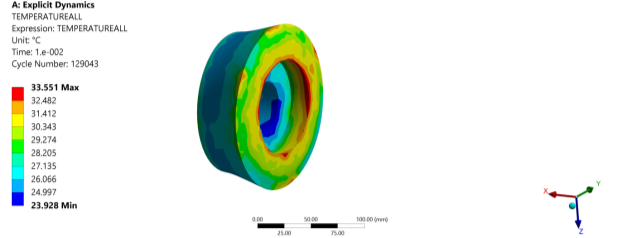

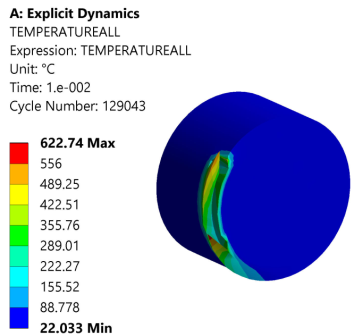

Есептеу нәтижесінде, фрезалап жону процесін модельдеу кезінде құралдағы және дайындамадағы температураның бөлінуі алынды.

5,6 суреттерде бірінші тәжірибеге сәйкесінше құрал мен дайындаманың бетіндегі температураның таралу картиналары көрсетілген.

5 сурет. Құрал денесіндегі температураның бөлінуі

Температураның өзгеру бағаны бойынша бірінші тәжірибе үшін ең жоғары кернеу 33,6 0С-қа тең екені көрсетілген.

6 сурет. Дайындаманың денесіндегі температураның бөлінуі

Мұнда, сурет бойынша температураның өсуі байқалады, содан кейін тұрақты болуға тырысатынын көруге болады.

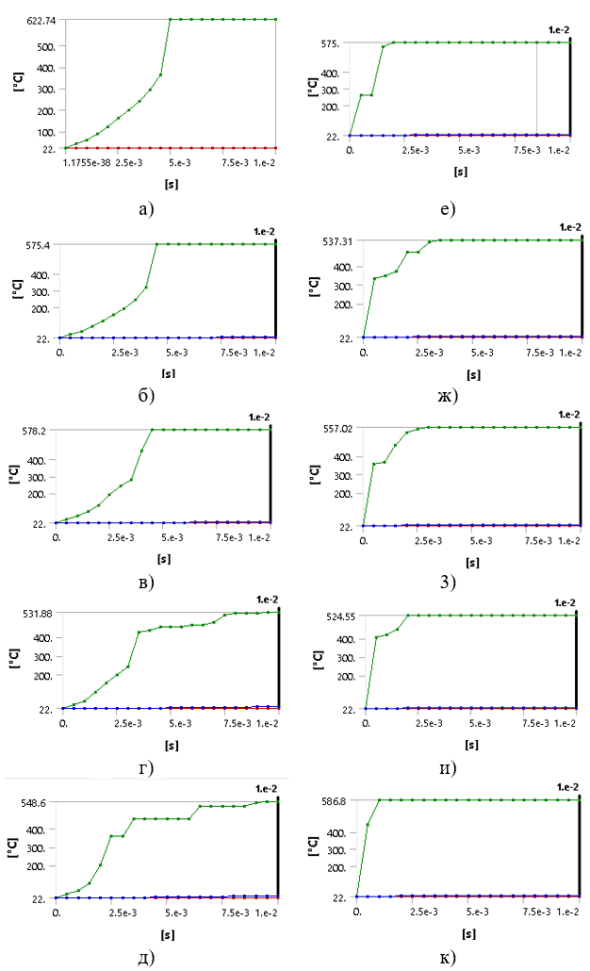

7 сурет. Әр түрлі кесу режимдерінде дайындамадағы температураның өзгеру кестелері

Бұл суреттерде біраз уақыт бойы тегіс, сатылы өсу, ал кейде өңдеу режимдеріне байланысты дайындама денесіндегі температураның күрт өсуі орын алады.

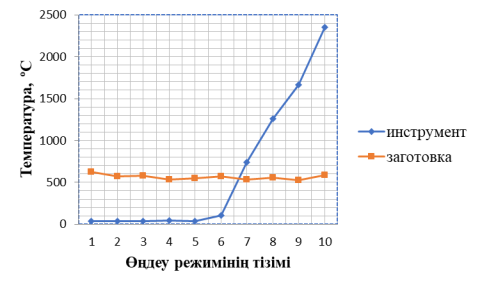

Есептеу нәтижелері бойынша, сондай-ақ, өңдеу режимдері тізбесінен құрал мен дайындама температурасының өзгеру графигі алынды (8 сурет)

8 сурет. Өңдеу режимі тізбесінен құрал мен дайындаманың температурасының өзгеру графигі (тәжірибе)

8 сурет бойынша дайындаманың денесіндегі температура іс жүзінде өзгермейді, ал құралдың (кесетін құрал) температурасы 6-шы тәжірибеге дейін өзгермей тұрақты болып қалады, бірақ содан кейін күрт өсуі орын алады. Температураның бұл күрт өсуін құралдың берілісінің жоғарылауымен байланыстыруға болады. Бұл жұмыс кесу тереңдігінің және дайындаманың осіне қатысты құралды орнату бұрышының әсерін одан әрі зерттеуді талап етеді.

Әдебиеттер:

- Зарубицкий Е. У. Термофрикционная обработка плоских поверхностей деталей // Пути повышения эффективности использования режущего инструмента. — М., 1987. С. 71–74.

- Струтинский В. Б., Покинтелица Н. И. Механизм формирования волнистой поверхности при термофрикционной обработке деталей // Вестник Севастопольского национального технического университета. Маши- ноприборостроение и транспорт. 2014. Вып. 160. С. 161–169.

- Пенкин Н. С., Пенкин А. Н., Сербин В. М. Основы трибологии и триботехники: учеб. пособие. — М.: Машиностроение, 2008. 206 с.

- Sherov K. T., Sikhimbayev M. R., Sherov A. K., Donenbayev B. S., Musayev, M. M. Mathematical modeling of thermofrictional milling process using ansys wb software // Journal of Theoretical and Applied Mechanics, Sofia, Vol. 47 No. 2 (2017) pp.24–33.

- Zhang Y., Mabrouki T., Nelias D., Gong Y. FE-model for Titanium alloy (Ti-6Al-4V) cutting based on the identification of limiting shear stress at tool-chip interface. // Springer-Verlag France. — 2010.

- Ducobu F., Filippi E., Riviere-Lorphevre E. Modelisation de l’influence de la profondeur de coupe en micro-coupe orthogonale. // 19eme Congres Frangais de Mecanique. 24–28 aout 2009. — Marseille 2009.

- Bacaria J. L. Un modele comportemental et transitoire pour la coupe des metaux. — Toulouse, 2001.

- ANSYS Modeling and Meshing Guide. USA: ANSYS, A. W. 11.0, Inc., 2006.

- Lias M. R. Evaluation of Spur Gear Pair on Tooth Root Bending Stress in Radial Misalignment Contact Condition/ Awang M., Rao T. V. V. L. N., Ahmad M. F. A and Patil S. — MATEC Web of Conferences 13. — 2014.