В статье рассматривается устройство и методика испытаний силовых и энергетических характеристик трещиностойкости фиброцемента. Испытаниям подвергались образцы-балки, изготовленные из цементного теста нормальной густоты, армированные стальной проволочной фиброй круглого сечения волнового профиля. Приводится сравнительный анализ результатов испытаний образцов и оценивается степень влияния стальной проволочной фиброй при различном ее объемном содержании.

Ключевые слова: фибробетон, фиброцемент, прочность, трещиностойкось, энергозатраты, коэффициент интенсивности напряжений.

В настоящее время на кафедре технологии строительных материалов и метрологии продолжается исследование свойств фибробетонов, изготовленных с применением различных видов волокон. Литературный обзор и многочисленные испытания показали, что армирование бетона дискретными волокнами представляет собой перспективный инструмент управления свойствами и характеристиками получаемых фибробетонов. Армирование волокнами позволяет повысить прочность на растяжение при изгибе, прочность при сжатии, модуль упругости, кроме того, сократить усадочные деформации бетона и повысить связность фибробетонной смеси [1]. То есть могут быть улучшены не только физико-механические, но и технологические свойства и характеристики бетона. При этом расширение областей использования такого перспективного материала ограничивается недостаточной степенью изученности его характеристик. Указанная проблема усложняется постоянным расширением номенклатуры армирующих волокон. Волокна бывают натуральные и синтетические, металлические и неметаллические, низкомодульные или высокомодульные, волокна могут отличаться типоразмером или химическим составом, совершенно очевидно, что различные волокна могут по разному влиять на свойства и характеристики получаемых фибробетонов. В связи с чем представляются актуальными исследования направленные на изучение отдельных видов волокон и накопление статистических, справочных данных об их влиянии на свойства фибробетона.

В данной статье рассматривается такой вид фибры как стальная проволочная производства Белорусского металлургического завода. Такая фибра изображена на рис. 1 и представляет собой отрезки стальной проволоки круглого сечения и волнового профиля. Диаметр волокна составляет 0,3 мм, а длина — 22мм.

Рис. 1. Стальная проволочная фибра

Одной из наиболее значимых характеристик фибробетона является его трещиностойкость, то есть способность сопротивляться образованию и развитию трещин [2, 3]. Значимость данной характеристики очевидна, поскольку армирующие волокна будут пересекать образующиеся при разрушении фибробетона трещины и ограничивать их рост и раскрытие.

Численно трещиностойкость характеризуется критическим коэффициентом интенсивности напряжений, а процесс образования и развития трещин — энергозатратами на различных этапах деформирования и разрушения фибробетонных образцов [2, 3].

Все перечисленные характеристики, а также прочность на растяжение при изгибе и модуль упругости можно определить экспериментальным путем, по методике регламентируемой положениями ГОСТ 29167 «Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении».

Указанный нормативный документ подразумевает проведение испытаний образцов балок на прочность на растяжение при изгибе. При этом, в процессе проведения испытаний, требуется строить диаграмму зависимости прогиба образца от прилагаемой к нему нагрузке. На полученной диаграмме следует производить дополнительные построения, которые подразделяют диаграмму на отдельные участки, характеризующие соответствующие этапы деформирования и разрушения: упругое деформирование, упругопластическое деформирование и пластическое деформирование. Численные значения площадей под участками диаграмм отделенных дополнительными построениями характеризуют энергозатраты на деформирование и разрушение, а по координатам ключевых точек определяется прочность, коэффициент интенсивности напряжений и модуль упругости.

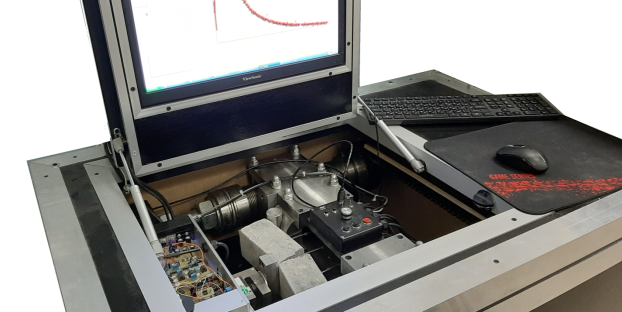

Специально для проведения таких испытаний применительно к фибробетону была разработана установка оригинальной конструкции [4, 5]. Разработанная установка включает нагружающее устройство и измерительную систему и представлена на рис. 2.

Рис. 2. Общий вид установки

Нагружающее устройство реализовано в виде двух винтовых пар, приводимых во вращение цепной передачей через понижающий редуктор двигателем с регулировкой скорости вращения. Гайки винтовых пар вмонтированы в подвижную нагружающую траверсу. Испытываемый образец размещается между неподвижной и подвижной траверсой на специальных упорах обеспечивающих его изгиб при вращении винтов пар.

Измерительная система включает датчик — силоизмеритель и датчик — измеритель линейных перемещений. Измерительные устройства опрашиваются попеременно в ходе проведения испытаний, а полученные данные, с помощью несложного схемотехнического решения, отправляются в компьютер. Полученные данные отображаются на экране компьютера в виде диаграммы зависимости прогибов от прилагаемых нагрузок. Обработка полученных диаграмм производится в соответствии с положениями ГОСТ 29167.

В описываемом исследовании испытаниям подвергались образцы-балки, размерами 7×7×28см. Образцы изготавливались из цементного теста нормальной густоты. Было изготовлено несколько серий образцов отличающихся объемным содержанием волокон. Шаг изменения расхода волокон составлял 0,1 % об., а диапазон изменения расхода — 0–1 % об. Был использован портландцемент ЦЕМ I 42,5 Н сланцевского цементного завода «Цесла». В ходе проведения исследования было установлено, что нормальная густота цементного теста составляет 31,75 %. Образцы испытывались после выдержки в воде в течении 28 суток. Перед испытаниями проводилась подготовка образцов в соответствии с требованиями ГОСТ 29167. Всего испытаниям подверглось 24 образца.

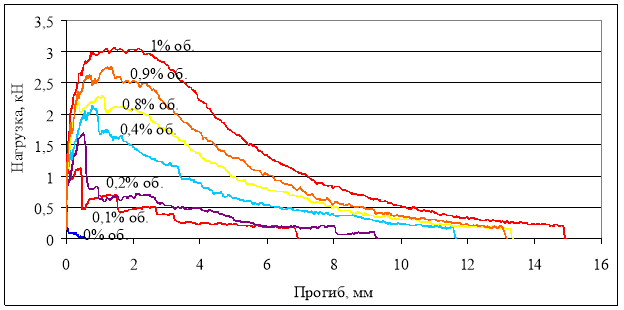

Все образцы были испытаны с использованием разработанной установки и по описанной методике, некоторые полученных в ходе испытаний диаграмм представлены на рис. 3.

Рис. 3. Диаграммы деформирования и разрушения фиброцементных образцов

На представленных на рис. 3 диаграммах видно, что неармированный образец разрушился после достижения нагрузкой разрушающей величины 1,15кН. Разрушение неармированного образца показывает признаки хрупкого, то есть магистральная трещина прошла через рабочее сечение образца разделив его на две половины, о чем свидетельствует резко нисходящая ветвь диаграммы.

Армированные образцы разрушаются иначе. После образования трещины, и по ходу ее движения через рабочее сечение образца, ее путь пересекали армирующие волокна. Эти волокна воспринимали действующую нагрузку и передавали ее матрице. При прохождении трещины через рабочее сечение и начале ее раскрытия армирующие волокна начали вытягиваться из матрицы [6, 7]. При этом передача нагрузок матрице происходила посредством касательных напряжений, то есть образец удерживался от разрушения пересекающими трещину волокнами и продолжал воспринимать нагрузку, при больших расходах волокон, до 3 раз более высокую, чем неармированный образец. Данное наблюдение хорошо прослеживается по вначале нелинейно возрастающему участку диаграммы, когда максимальное число волокон вовлечено в работы, а затем по нелинейно нисходящему, когда волокна по мере раскрытия трещины выключались из работы. Воспринимаемая, вытягивающимися из матрицы волокнами, нагрузка пропорциональна их объемному содержанию. Описанный процесс вытягивания волокон и работы материала на данном этапе характеризуется площадью под указанным участком диаграммы и определяется условными удельными эффективными энергозатратами на статическое разрушение (G*f, Дж/м2). Возрастание таких энергозатрат пропорциональное содержанию волокон можно проследить по таблице 1.

Таблица 1

Силовые иэнергетические характеристики трещиностойкости

|

Характеристика трещиностойкости |

Объемное содержание проволочной фибры, % | ||||||

|

0 |

0,1 |

0,3 |

0,4 |

0,5 |

0,8 |

1 | |

|

G*i — условные удельные энергозатраты на статическое разрушение до момента начала движения магистральной трещины, Дж/м2 |

5,99 |

7,63 |

8,32 |

5,89 |

8,68 |

7,81 |

12,56 |

|

G*f — условные удельные эффективные энергозатраты на статическое разрушение, Дж/м2 |

7 |

692 |

2344 |

2871 |

3277 |

3785 |

5927 |

|

К*с — условный критический коэффициент интенсивности напряжений, МПа·м0,5 |

0,36 |

0,36 |

0,38 |

0,39 |

0,40 |

0,42 |

0,44 |

|

Прочность на растяжение при изгибе, МПа |

3,2 |

3,2 |

5,0 |

5,5 |

5,0 |

6,0 |

8,1 |

|

Модуль упругости, МПа*103 |

27 |

33 |

25 |

27 |

26 |

27 |

23 |

Упругие деформации изгибаемых образцов описываются линейно возрастающими участками диаграмм разрушения. Площадь под указанным участком диаграммы характеризует условные удельные энергозатраты на статическое разрушение до момента начала движения магистральной трещины (G*i), Дж/м2. Степень влияния фибрового армирования на работу образца в упругой стадии деформирования и разрушения можно так же оценить по таблице 1.

По нагрузкам в вершинах диаграмм разрушения образцов определяется прочность на растяжение при изгибе. По нагрузке и прогибу соответствующим окончанию действия упругих деформаций определяется модуль упругости фибробетона. По нагрузке, соответствующей моменту перехода материала от упругой стадии работы к пластической определяется коэффициент интенсивности напряжений фибробетона. Все перечисленные характеристики так же представлены в таблице 1.

По представленным в таблице 1 данным можно отметить некоторый разброс результатов, при этом наблюдается также тенденция к повышению энергозатрат, прочности и коэффициента интенсивности напряжений фибробетона, пропорциональному объемному содержанию волокон.

Тенденции к повышению или снижению модуля упругости в зависимости от изменения расхода волокон не наблюдается, при этом коэффициент вариации модуля упругости в рассмотренной серии составляет 13,3 %. Неизменность модуля упругости можно объяснить узким диапазоном объемного насыщения цементного камня волокнами. Возможно, при большем расходе волокон, корреляция модуля упругости и расхода волокон окажется более заметной.

В результате проведенных исследований было накоплено некоторое количество справочных, статистических данных о стальной проволочной фибре и степени ее влияния на силовые и энергетические характеристики трещиностойкости фибробетонов. В дальнейшем будут проведены аналогичные испытания, но изготавливать фибробетонные образцы планируется на основе других видов волокон.

Литература:

1. Рабинович, Ф. Н. Композиты на основе дисперсно армированных бетонов. Вопросы теории и проектирования, технология, конструкции.– М.: Издательство АСВ, 2004. — 560 с.

2. Мэттьюз Ф., Ролингс Р. Композиционные материалы. Механика и технология. / Пер. с англ. С. Л. Баженов. — М.: Техносфера, 2004. — 408 с.

3. Партон В. З. Механика разрушения: От теории к практике. — М.: Наука. Гл. ред. физ.-мат. лит., 1990. — 240с.

4. Жаворонков, М. И. Определение характеристик разрушения и модуля упругости фибробетона/ М. И. Жаворонков// Известия КГАСУ. — 2015. — № 3(33). — с. 114–120.

5. Жаворонков, М. И. Методика определения энергетических и силовых характеристик разрушения фибробетона/ М. И. Жаворонков// Вестник гражданских инженеров. — 2014. — № 6(47). — с. 155–160.

6. Пухаренко Ю. В., Голубев В. Ю. О вязкости разрушения фибробетона // Вестник гражданских инженеров. 2008. № 3. C. 80–83.

7. Пухаренко Ю. В. Принципы формирования структуры и прогнозирование прочности фибробетонов // Строительные материалы. 2004. № 10 (598). С. 47–50.