Ключевые слова: руды, веретенное масло, медная обогатительная фабрика, медный концентрат, экономический эффект, выпуск золота.

Медная обогатительная фабрика (МОФ) является структурным подразделением АО «Алмалыкский ГМК». Основной деятельностью Медной обогатительной фабрики является переработка сульфидных медно-молибденовых руд месторождений Кальмакыр и Сары-Чеку с получением медного концентрата и молибденового промпродукта, из которых кроме цветных металлов извлекаются драгоценные и редкие металлы. Полученные концентраты направляются для дальнейшей переработки на медеплавильный.

Физические и технологические свойства руд месторождения Кальмакыр

− Крепость по шкале М. М. Протодьяконова — 10–12

− Плотность в целике — 2,7 т/м3

− Коэффициент разрыхления — 1,4–1,6

− Насыпная плотность — 1,8 т/м3

− Крупность кусков руды, поступающих на фабрику максимальная в поперечнике около 1200 мм.

− Вкрапленность минералов:

По вкрапленности руды месторождения Кальмакыр относятся к тонковкрапленным. Размер зерен халькопирита (основного медьсодержащего минерала в руде) составляет 0,05–0,2 мм.

Молибденит находится в кварцевых, кварц-ангидрит-пиритовых и кварц-пирит-халькопиритовых прожилках мощностью до 10 см в виде гнезд и розеток до 1 см в поперечнике, но встречаются также и тонкие прожилки до 0,6–1,0 мм.

Золото в рудах представлено как в свободном виде, так и в связанном с сульфидами. Окисленные руды на 60–70 % представлены свободными зернами металла размером 0,3–1,0 мм. Смешанные руды. Золото до 40–50 % представлено свободными зернами, меньших размеров, чем в окисленных рудах. Остальная часть золота связана с сульфидами. Сульфидные руды. Свободное золото составляет 10–30 %. Остальное золото находится в виде тонкодисперсных включений в рудных минералах (в пирите и халькопирите).

Размер свободных зерен золота в сульфидных рудах 0,003–0,3 мм. Преобладающий размер зерен мельче 0,1 мм. Форма зерен — пластинчатая.

Рис. 1.

Комплексность сырья:

Руды месторождения Кальмакыр относятся к комплексным рудам, в которых содержатся: халькопирит, пирит, халькозин, магнетит, пирротин, молибденит, галенит, сфалерит, а также золото, серебро, сера, рений, селен, теллур и другие рассеянные элементы.

Примерное распределение минеральных компонентов в сульфидной руде Кальмакыра:

− нерудные минералы — 87,3 %

− пирит (в том числе молибденит) — 5,1 %

− окислы и гидроокислы железа — 6,1 %

− сульфиды меди — 1,3 %

− окисленные минералы меди — 0,2 %

Таблица 1

Существующее положение: Кальмакырские медно-молибденовые руды, перерабатываемые на МОФ, относятся к первичным сульфидным рудам, основные рудные минералы представлены пиритом (2,1–4,1 %), халькопиритом (0,7–1,3 %), магнетитом, гематитом, молибденитом, самородным золотом, серебром и др.

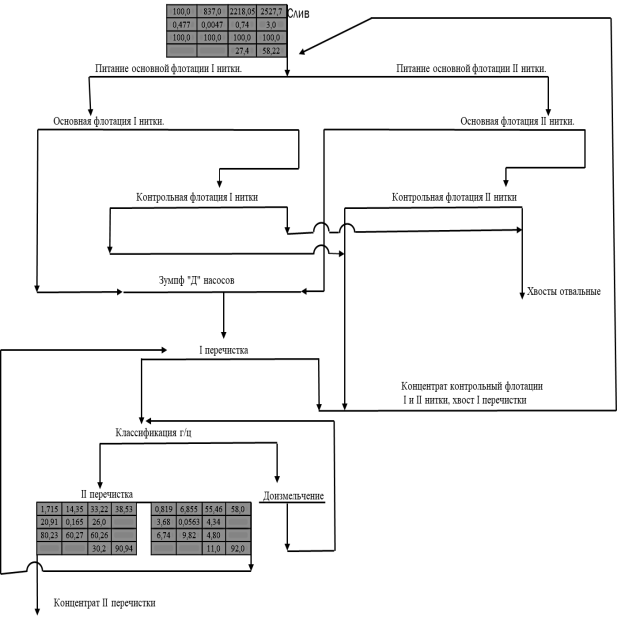

Схема переработки медно-молибденовых руд на МОФ предусматривает измельчение до 60 % класса — 0,071мм с последующей флотацией минералов меди, молибдена и благородных металлов в щелочной среде, создаваемой известью (рН 10,5–11,5) для подавления пирита. Доизмельчение концентрата I перечистки для раскрытия минеральных сростков с подачей извести до остаточной концентрации свободной окиси кальция (СаО) 400–600мг/л с последующей перечисткой с целью получения медного концентрата с содержанием меди не ниже 16,0 %. Следует отметить, что для флотации молибденита и благородных металлов оптимальное значение рН составляет не более 7,5–8,0 ед. Фактический удельный расход извести на МОФ составляет 2500–2700г/т руды.

Основным недостатком существующей схемы является то, что при высокой щелочности, создаваемой известью для депрессии пирита, снижается флотоактивность молибдена и благородных металлов.

Таблица 2

Реагентный режим флотации

|

№ п/п |

Наименование операции |

Точка подачи реагента |

Наименование реагента, параметра |

Ед. изм |

Величина |

||

|

Удел расход |

Пределы колебаний |

||||||

|

100 % |

техн. |

||||||

|

1. |

Измельчение |

Мельница I ст. |

Порода карбонатная, А-60 % |

g/t |

1440 |

2400 |

1340–1540 |

|

Слив г/ц II ст. |

Щелочность |

рН |

10,5–11,5 |

||||

|

2. |

Основная флотация |

Зумпф насоса |

Веретённое масло |

g/t |

6,0 |

5,0–7,0 |

|

|

Вспениватель Т-92 |

g/t |

9,0 |

8,0–10,0 |

||||

|

Чан |

Ксантогенат, А- 90 % |

g/t |

11,5 |

12,9 |

10,2–11,8 |

||

|

Собиратель 442F, А-60 % |

g/t |

2,3 |

3,8 |

||||

|

Вспениватель Т-92 |

g/t |

12,5 |

11,0–14,0 |

||||

|

1-ая камера ф. м. |

Щелочность |

рН |

10,5–11,5 |

||||

|

4-ая камера ф. м. |

Ксантогенат, А- 90 % |

g/t |

3,0 |

3,3 |

2,2–3,4 |

||

|

Собиратель 442F, А-60 % |

g/t |

0,7 |

1,1 |

||||

|

Вспениватель Т-92 |

g/t |

8,0 |

7,0–9,0 |

||||

|

7-ая камера ф. м. |

Ксантогенат, А- 90 % |

g/t |

2,2 |

2,4 |

1,8–2,4 |

||

|

Собиратель 442F, А-60 % |

g/t |

0,5 |

0,9 |

||||

|

Вспениватель Т-92 |

g/t |

7,0 |

6,0–8,0 |

||||

|

3. |

Контрольная флотация |

10-ая камера ф. м. |

Ксантогенат, А- 90 % |

g/t |

2,2 |

2,4 |

1,8–2,4 |

|

Собиратель 442F, А-60 % |

g/t |

0,5 |

0,9 |

||||

|

Вспениватель Т-92 |

g/t |

3,5 |

3,0–4,0 |

||||

|

4. |

II перечистка |

Мельница доизмельчения кол. конц-та. |

Веретённое масло |

g/t |

1,5 |

1,0–2,0 |

|

|

Порода карбонатная,А-60 % |

g/t |

180 |

300 |

140–220 |

|||

|

1-ая камера ф. м. |

Концентрация свобод. СаО |

Mg/l |

400–500 |

||||

|

5. |

Общий расход реагентов |

Порода карбонатная, А-60 % |

g/t |

1620 |

2700 |

1480–1760 |

|

|

Веретённое масло |

g/t |

7,5 |

6,0–9,0 |

||||

|

Ксантогенат, А- 90 % |

g/t |

18,9 |

21,0 |

16,0–20,0 |

|||

|

Собиратель 442F, А-60 % |

g/t |

4,0 |

6,7 |

||||

|

Вспениватель Т-92 |

g/t |

40,0 |

35–45 |

||||

|

Карбамид |

g/t |

10,0 |

9,0–11,0 |

||||

Предлагается:

С целью повышения флотоактивности молибденита и драгметаллов увеличить удельную норму расхода веретенного масла с 7,5 г/т до 12 грамм на одну тонну перерабатываемой руды. Веретенное масло дозировать в две точки: 6 г/т в рудные мельницы и 6 г/т в мельницы доизмельчения чернового концентрата.

Данное предложение позволить увеличить объем выпускаемого молибдена и золота в медном концентрате за счет дополнительного извлечения.

Рис. 2.

Таблица 3

Предлагаемый реагентный режим флотации

|

№ п/п |

Наименование операции |

Точка подачи реагента |

Наименование реагента, параметра |

Ед. изм. |

Величина |

||

|

Удел расход |

Пределы колебаний |

||||||

|

100 % |

техн. |

||||||

|

1. |

Измельчение |

Мельница I ст. |

Порода карбонатная, А-60 % |

g/t |

1440 |

2400 |

1340–1540 |

|

Слив г/ц II ст. |

Щелочность |

рН |

10,5–11,5 |

||||

|

2. |

Основная флотация |

Зумпф насоса |

Веретённое масло |

g/t |

6,0 |

5,0–7,0 |

|

|

Вспениватель Т-92 |

g/t |

9,0 |

8,0–10,0 |

||||

|

Чан |

Ксантогенат, А- 90 % |

g/t |

11,5 |

12,9 |

10,2–11,8 |

||

|

Собиратель 442F, А-60 % |

g/t |

2,3 |

3,8 |

||||

|

Вспениватель Т-92 |

g/t |

12,5 |

11,0–14,0 |

||||

|

1-ая камера ф. м. |

Щелочность |

рН |

10,5–11,5 |

||||

|

4-ая камера ф. м. |

Ксантогенат, А- 90 % |

g/t |

3,0 |

3,3 |

2,2–3,4 |

||

|

Собиратель 442F, А-60 % |

g/t |

0,7 |

1,1 |

||||

|

Вспениватель Т-92 |

g/t |

8,0 |

7,0–9,0 |

||||

|

7-ая камера ф. м. |

Ксантогенат, А- 90 % |

g/t |

2,2 |

2,4 |

1,8–2,4 |

||

|

Собиратель 442F, А-60 % |

g/t |

0,5 |

0,9 |

||||

|

Вспениватель Т-92 |

g/t |

7,0 |

6,0–8,0 |

||||

|

3. |

Контрольная флотация |

10-ая камера ф. м. |

Ксантогенат, А- 90 % |

g/t |

2,2 |

2,4 |

1,8–2,4 |

|

Собиратель 442F, А-60 % |

g/t |

0,5 |

0,9 |

||||

|

Вспениватель Т-92 |

g/t |

3,5 |

3,0–4,0 |

||||

|

4. |

II перечистка |

Мельница доизмельчения кол. концта. |

Веретённое масло |

g/t |

6,0 |

1,0–2,0 |

|

|

Порода карбонатная,А-60 % |

g/t |

180 |

300 |

140–220 |

|||

|

1-ая камера ф. м. |

Концентрация свобод. СаО |

Mg/l |

400–500 |

||||

|

5. |

Общий расход реагентов |

Порода карбонатная, А-60 % |

g/t |

1620 |

2700 |

1480–1760 |

|

|

Веретённое масло |

g/t |

12,0 |

6,0–9,0 |

||||

|

Ксантогенат, А- 90 % |

g/t |

18,9 |

21,0 |

16,0–20,0 |

|||

|

Собиратель 442F, А-60 % |

g/t |

4,0 |

6,7 |

||||

|

Вспениватель Т-92 |

g/t |

40,0 |

35–45 |

||||

|

Карбамид |

g/t |

10,0 |

9,0–11,0 |

||||

Таблица 4

Расчет экономического эффекта после внедрение предложение

|

№ п/п |

Наименование показателя |

Ед. изм |

Июль 2018г |

Мероприятия |

Июль 2019г |

Откл |

Вып. |

||||||

|

план |

факт |

вып, % |

откл. |

план |

факт |

вып, % |

откл. |

||||||

|

1 |

Переработка руды |

т |

3 227 400 |

2 891 530 |

89,6 |

-335 870 |

2 913 000 |

2 713 044 |

93,1 |

-199 956 |

-178486 |

93,8 |

|

|

2 |

Содержание меди в руде |

% |

0,370 |

0,370 |

100 |

0,0 |

0,347 |

0,362 |

104,3 |

0,0 |

-0,008 |

97,8 |

|

|

3 |

Содержание молибдена в руде |

% |

0,00374 |

0,00414 |

110,7 |

0,00040 |

0,00371 |

0,00401 |

108,1 |

0,00030 |

0,000 |

96,9 |

|

|

4 |

Содержание золото в руде |

г/т |

0,459 |

0,507 |

110,5 |

0,048 |

0,500 |

0,537 |

107,4 |

0,037 |

0,030 |

105,9 |

|

|

5 |

Содержание серебро в руде |

г/т |

2,354 |

2,360 |

100,3 |

0,006 |

2,351 |

2,424 |

103,1 |

0,073 |

0,064 |

102,7 |

|

|

6 |

Содержание меди в концентрате |

% |

16,00 |

18,54 |

115,9 |

2,54 |

16,00 |

16,39 |

102,4 |

0,39 |

-2,150 |

88,4 |

|

|

7 |

Содержание молибдена в концентрате |

% |

40,00 |

30,09 |

75,2 |

-9,91 |

40,00 |

30,07 |

75,2 |

-9,93 |

-0,020 |

99,9 |

|

|

8 |

Содержание золото в концентрате |

г/т |

15,57 |

19,40 |

124,6 |

3,83 |

17,51 |

17,43 |

99,5 |

-0,08 |

-1,970 |

89,8 |

|

|

9 |

Содержание серебро в концентрате |

г/т |

80,04 |

90,03 |

112,5 |

9,99 |

81,85 |

78,42 |

95,8 |

-3,43 |

-11,610 |

87,1 |

|

|

10 |

Извлечение меди из медной руды |

% |

75,19 |

75,75 |

100,7 |

0,56 |

78,09 |

83,02 |

106,3 |

4,93 |

7,27 |

109,6 |

|

|

11 |

Извлечение молибдена |

% |

47,72 |

47,99 |

100,6 |

0,27 |

47,69 |

48,71 |

102,1 |

1,02 |

0,72 |

101,5 |

|

|

12 |

Извлечение золото из медной руды |

% |

59,04 |

57,85 |

98,0 |

-1,19 |

59,38 |

59,65 |

100,5 |

0,27 |

1,80 |

103,1 |

|

|

13 |

Извлечение серебро из медной руды |

% |

59,13 |

57,68 |

97,5 |

-1,45 |

59,04 |

59,38 |

100,6 |

0,34 |

1,70 |

102,9 |

|

|

14 |

Удельный расход веретонного масло в голову коллективной флотации |

г/т |

6,0 |

- |

6,0 |

||||||||

|

15 |

Удельный расход веретонного масло в 1-перечистку концентрата основной флотации |

г/т |

1,5 |

до 5,5 |

7,0 |

||||||||

|

16 |

Общий удеьный расход веретенного масло |

г/т |

7,50 |

5,5 |

13,0 |

||||||||

|

17 |

Общий расход веретенного масло |

т |

21,69 |

35,27 |

13,58 |

||||||||

|

18 |

Цена веретенного масло |

сум |

9 266 452 |

||||||||||

|

19 |

Сумма веретенного масло |

сум |

125 867 116 |

||||||||||

После внедрения предварительная прирост извлечение золота составляет 103,1 % или на 1,8 % увеличивается извлечение золото.

Литература:

1. Карпенко Н. В. Опробование и контроль качества продуктов обогащения руд. Недра, Москва, //1987 г., 215 стр.

2. Тихонов О. Н. Теория разделения минералов. Санкт-Петербургский государственный горный институт, Санкт-Петербург, 2008 г., 514 стр.