В статье дана краткая оценка преимуществ и недостатков современных аддитивных технологий для производства металлических изделий в сравнении с традиционными методами формообразования и обработки, дан обзор существующей нормативно-правовой базы, регулирующей применение аддитивных технологий в отечественной авиационной отрасли, сформулированы причины, по которым сегодня аддитивное производство практически не может быть внедрено в отечественном авиастроении, перечислены шаги, которые должны исправить сложившуюся ситуацию.

Ключевые слова: авиационная техника, аддитивные технологии, вертолёты, послойный синтез, самолёты.

Пожалуй, нет сегодня в машиностроении технологий производства, развивающихся столь же динамично, как аддитивные технологии или, иначе, технологии послойного синтеза. Ведущие мировые эксперты называют их в числе стратегически значимых и связывают с их развитием и внедрением дальнейшее инновационное развитие машиностроения [1].

Однако, в одной из наиболее передовых отраслей отечественного машиностроения — авиационной, хотя и имеется опыт практического использования аддитивных технологий, реальное их применение крайне ограничено. При этом, если в отечественном авиационном двигателестроении есть примеры послойного синтеза опытных образцов готовых изделий — основных элементов газотурбинных двигателей, таких как лопатки и цельные рабочие колёса турбин, камеры сгорания, то в производстве самолётов и вертолётов аддитивные технологии если и применяются, то в основном при изготовлении технологической оснастки для изготовления элементов конструкции со сложной геометрией поверхности — штампов, пресс-форм и т. п. Примеры же непосредственного послойного синтеза элементов конструкции крайне редки и ограничиваются изготовлением аналогов сварных элементов топливной и гидравлической систем, элементов интерьера и других неответственных деталей [1].

Какие же обстоятельства сдерживают сегодня внедрение аддитивных технологий в отечественном авиастроении?

Несмотря на то, что в конструкциях воздушных судов неуклонно растёт доля элементов, изготавливаемых из полимерных композитных материалов и прочих пластиков, большинство деталей конструкции самолётов и вертолётов по-прежнему изготавливаются из металлических сплавов — алюминиевых, титановых, специальных конструкционных сталей. Сплавы этих групп обладают критически важными для летательных аппаратов высокими механическими свойствами, квазиизотропными или с анизотропностью, выраженной в меньшей степени, чем у применяемых в конструкции планера слоистых полимерных композитных материалов. Изготовленные из таких сплавов детали, в общем случае, имеют большую прочность при меньшей массе и габаритах.

В настоящей статье все технологии рассматриваются с точки зрения производства именно металлических деталей конструкции воздушных судов.

Изготовление металлических изделий — это последовательность технологических процессов формообразования и обработки металла или сплава.

Самым древним и распространённым методом формообразования является литьё. Однако, даже на современном уровне литейного производства, металлическим отливкам в той или иной степени, в зависимости от метода литья, присущи следующие недостатки:

– нестабильные и неоптимальные для данного сплава механические свойства, ввиду наличия тех или иных характерных дефектов, неоднородности химического состава и структуры,

– существенные отклонения от номинальной формы и размеров, ввиду сначала термической усадки и неравномерного застывания жидкого металла, затем термической усадки и неравномерного остывания тела в условиях, стеснённых литьевой формой, при неоднородной структуре материала и нерегулярной или сложной форме отливки,

– низкое качество поверхности.

Для улучшения структуры и механических свойств металлических изделий, полученных литьём, применяются высокотемпературная механическая обработка давлением — ковка / штамповка, а также дополнительная термическая обработка. Они придают соответствующим деформируемых и улучшаемым металлическим сплавам те или иные уникальные механические свойства, управление которыми существенно влияет на весовое совершенство конструкции, критически важное для лётно-технических и тактико-технических характеристик любого воздушного судна. Однако, и механическая обработка давлением, и термическая обработка неизбежно вызывают дополнительные изменения формы и размеров, а также ухудшение качества поверхности изделия [2].

Для того, чтобы форма и размеры готового изделия с высокой точностью соответствовали номинальной, а качество поверхности было высоким, литьём, ковкой / штамповкой и термообработкой изготавливаются грубые, имеющие нужные механические свойства и специально предусмотренные технологические припуски полуфабрикаты, которые далее подвергаются субтрактивной обработке — удалению части материала с поверхности заготовки механической обработкой резанием, слесарной и др. [2]

Большинство металлических деталей авиационной техники, для которых точность формы и размеров, а также качество поверхности являются критическими, изготавливается именно по схеме «литьё — ковка / штамповка — термообработка — механическая обработка давлением, резанием — финишная обработка».

Другим методом формообразования, массово внедрённым в производство во второй половине 19 века и успевшим стать традиционным, является спекание изделий из порошкового / волокнового материала заполнением им полости заданных формы и размеров с последующим сжатием, нагревом и выдержкой полученной порошковой формовки при температуре ниже точки плавления основного компонента. Современные технологии порошкового производства позволяют изготавливать изделия высокой точности и с высоким качеством поверхности, в том числе с получением псевдосплавов из металлических и неметаллических материалов, не сплавляемых литьём. Однако, характерной чертой порошковых изделий, в особенности металлических, является остаточная пористость. Механические свойства спечённых металлических изделий значительно более низкие в сравнении со свойствами изделий, изготовленных литьём и подвергнутых ковке / штамповке и термической обработке. Ряд технологий порошковой металлургии предусматривает для снижения влияния пористости и улучшения механических свойств металлических изделий инфильтрацию (заполнение) пор порошковой формовки расплавленными металлами или сплавами, а также её горячее изостатическое формование в эластичной или деформируемой оболочке в условиях всестороннего сжатия, при температуре выше температуры рекристаллизации [3].

Спеканием сегодня изготавливается пренебрежимо малая доля металлических деталей воздушных судов, сравнимая с долей литых металлических деталей.

В 80-х годах прошлого века появились принципиально новые методы автоматизированного формообразования изделий путём послойного добавления материала в соответствии с электронной геометрической моделью. По характерному признаку — послойному добавлению материала — они получили название «аддитивные технологии» или «технологии послойного синтеза». Эти методы противопоставляются традиционным формообразующим производствам и субтрактивным методам обработки [1].

Первые аддитивные технологии позволяли использовать в качестве рабочего материала лишь узкую номенклатуру термопластов или фотополимеризующихся композиций. В силу низких прочностных характеристик таких материалов такие технологии применялись только для быстрого прототипирования — создания грубых моделей, макетов и прототипов, как правило для демонстрации заказчику или другому лицу, принимающему решение, реже с целью проверки реализуемости того или иного нового технического решения [1].

Долгие годы главным направлением развития аддитивных технологий оставалось создание технологий производства готовых металлических изделий, пригодных для машиностроительной отрасли. Такие технологии появились в 2000-х годах [1].

Современные аддитивные технологии позиционируются их разработчиками и поставщиками как технологии промышленного производства готовых деталей или полуфабрикатов высокой степени готовности из полимерных материалов, металлических материалов или их композиций с неметаллическими материалами.

Аддитивные технологические процессы делятся:

– по способу фиксирующей обработки материала — на процессы спекания и сплавления,

– по способу формирования слоя — на процессы синтеза на подложке и процессы прямого подвода энергии и материала [4].

Процессы спекания могут осуществляться только синтезом на подложке, а процессы прямого подвода энергии и материала — только сплавлением.

В процессах спекания, в рабочей камере сначала выкладывается и разравнивается сплошной слой порошкового / волокнового материала, затем:

– в пределах текущего сечения трёхмерной модели детали, происходит его линейно-строчная обработка связующим составом-пластификатором или составом-активатором,

или, в ряде технологий,

– за пределами текущего сечения трёхмерной модели детали, происходит его линейно-строчная обработка составом-деактиватором, после чего весь порошковый полуфабрикат спекается нагревом и выдержкой при температуре ниже точки плавления основного компонента порошкового / волокнового материала. При этом, если формирование слоя выполняется составом-пластификатором, «лишний» необработанный пластификатором материал удаляется до помещения в печь, в остальных случаях — удаляется не спечённым после изъятия изделия из печи [1, 4].

Процессы сплавления на подложке отличаются от процессов спекания тем, что после того, как в рабочей камере выкладывается и разравнивается сплошной слой порошкового / волокнового материала, в пределах текущего сечения трёхмерной модели детали происходит его линейно-строчное сплавление под воздействием тепловой энергии от внешнего источника [4].

В процессах прямого подвода энергии и материала, в пределах текущего сечения изделия осуществляется линейно-строчная подача рабочего материала с одновременным его соединением путём сплавления под воздействием тепловой энергии от внешнего источника [4].

Особенностью процессов прямого подвода энергии и материала является необходимость синтеза изделия вместе со специальными удерживающими его от термических и гравитационных деформаций технологическими поддержками, а также необходимость последующего их удаления. Для процессов синтеза на подложке в этом нет необходимости — будущее изделие при построении находится в массиве порошка, и не спекаемая его часть сама выполняет функцию поддержек [1].

Процессы прямого подвода энергии и материала позволяют применять в качестве рабочего материала не только порошковые / волокновые материалы, но также проволоку или прутки [1].

В процессах сплавления в качестве внешнего источника тепловой энергии применяются лазерное излучение, поток электронов или плазмы, электрический ток или дуга [1].

Аддитивные технологические процессы спекания по сути являются современными более производительными и гибкими аналогами традиционного порошкового производства. Они не требуют применения пресс-форм, однако, для снижения влияния внутренней пористости и достижения механических свойств металлических изделий, сравнимых со свойствами изделий традиционной порошковой металлургии, дополнительно требуются инфильтрация и горячее изостатическое прессование синтезированного изделия, а его качество поверхности, точность формы и размеров в общем случае ниже, чем у традиционных металлических порошковых изделий [1].

Аддитивные технологические процессы сплавления, имеют немного общего с литьевым производством — они не требуют применения литьевых форм и обязательного использования специальных литейных сплавов. Качество поверхности, точность формы и размеров, механические свойства изделия, синтезированного сплавлением, в общем случае выше, чем у традиционных металлических отливок, однако не достигают уровня изделий, изготовленных литьём и подвергнутых ковке / штамповке, термической обработке, механической обработке давлением, резанием и финишной обработке [1].

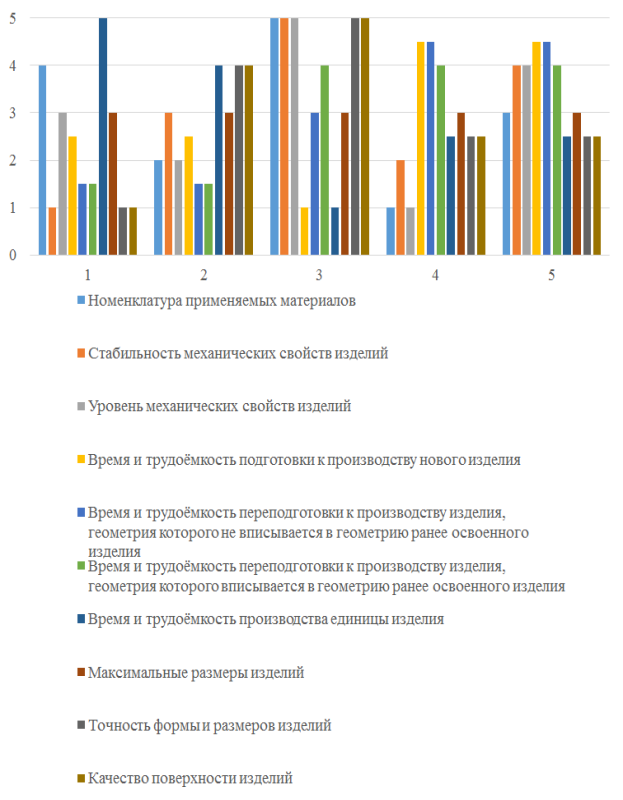

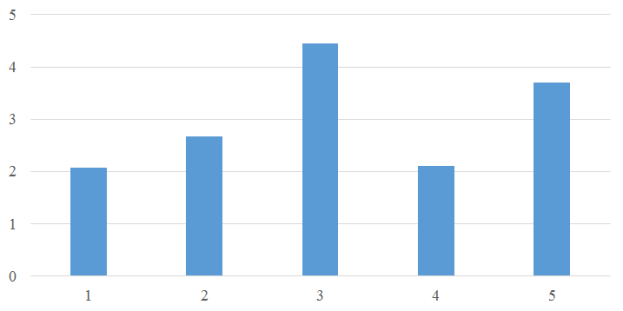

Сравним уровень современных аддитивных технологий и традиционных технологий изготовления металлических деталей — ранжируем литейное производство (1), порошковую металлургию (2), процесс «литьё — ковка / штамповка — термообработка — механическая обработка давлением, резанием — финишная обработка» (3), аддитивные процессы спекания (4) и аддитивные процессы сплавления (5) по пятибалльной шкале (по количеству групп), рассматривая их с точки зрения различных параметров (см. Рис. 1 и Рис. 2).

Рис. 1. Сравнение современных аддитивных технологий и традиционных технологий изготовления металлических деталей

Рис. 2. Средневзвешенная оценка технологий, с учётом различной важности рассмотренных параметров для производства воздушных судов

Как видно из графика, приведённого на Рис. 2, аддитивные технологии сплавления (5) пока не достигли уровня традиционных технологий изготовления металлических деталей самолётов и вертолётов (3), а аддитивные технологии спекания (4) находятся приблизительно на одном уровне с литьевым производством (1).

Даже такое, казалось бы, незначительное отставание в уровне является решающим в вопросе целесообразности применения той или иной технологии авиационной отрасли, в которой для производства воздушных судов используются только самые лучшие технологии. В отдельных случаях решение в пользу той или иной технологии принимается даже если в краткосрочной перспективе прямой экономический эффект от неё будет отрицательным, но эта технология обеспечит уникальные характеристики самой продукции, а не производству. А современные аддитивные технологии сулят экономическую выгоду производству, но, к сожалению, пока не готовы доказать, что позволят сделать лучше продукты отрасли — самолёты и вертолёты.

Если говорить о нормативно-правовой базе, регулирующей применение аддитивных технологий в отечественной авиационной отрасли, то на конец 2019 года Росстандартом приняты лишь два соответствующих национальных стандарта РФ:

– ГОСТ Р 57558–2017 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения,

– ГОСТ Р 57589–2017 Аддитивные технологические процессы. Базовые принципы. Часть 2. Материалы для аддитивных технологических процессов.

Для ряда порошковых материалов, используемых в аддитивном производстве, действуют нормативные документы, устанавливающие требования к их изготовлению, химическому составу и прочим нормативным параметрам, методам и объёму контроля и испытаний. Из них лишь считаные единицы одобрены федеральными органами, контролирующими применение авиационных материалов и технологий, такими как ФГУП «ВИАМ», СЦ «Прочность», СЦ «Материал».

А вот нормативных документов, регулирующих сами технологические процессы синтеза, устанавливающие требования к микроструктуре, макроструктуре, химическому составу и прочим нормативным параметрам готовых изделий, а также методы и объём контроля и испытаний синтезированных образцов-свидетелей и готовых изделий, вовсе не существует.

В последнее десятилетие количество металлических порошковых материалов, одобренных и сертифицированных разработчиками технологий послойного синтеза, выросло на порядок. Но ни разработчики материалов, ни разработчики аддитивных технологий, использующих эти материалы, если проводят дорогостоящие испытания для установления механических свойств синтезированных изделий, то держат их результаты в секрете. Пределы прочности и пропорциональности известны для единиц из синтезируемых изделий, а о пределах выносливости и говорить не приходится.

Если кратко резюмировать текущее положение аддитивных технологий для изготовления металлических деталей в отечественном авиастроении, то можно констатировать, следующее:

– аддитивные технологии пока не достигли уровня традиционных технологий изготовления металлических деталей воздушных судов, хотя технологии сплавления и достаточно близки к нему,

– существующая в РФ нормативно-правовая база в области аддитивных технологий не способна регулировать их применение в отечественной авиационной отрасли,

– отсутствие информации о механических свойствах синтезированных изделий, в первую очередь пределов выносливости, не позволяет ни применять аддитивные технологии в конструкции самолётов и вертолётов с точки зрения действующих на территории РФ норм лётной годности винтокрылых летательных аппаратов, ни даже приблизительно оценить перспективы применения аддитивных технологий в конструкции воздушных судов.

Учитывая сказанное, к сожалению, сегодня в отечественной авиационной отрасли применять аддитивные технологии представляется возможным только для изготовления макетов, прототипов и технологической оснастки.

Несомненно, текущее подвешенное положение аддитивных технологий контрпродуктивно, как для развития самих технологий, так и для отечественной авиационной отрасли. По сути, и эта молодая группа технологий, и авиастроение находятся в «патовой» ситуации, когда и разработчик технологии, и разработчик авиационной техники не готовы рисковать и самостоятельно или совместно, инвестировать внушительные средства в исследования механических свойств синтезированных изделий, информация о которых критически необходима для оценки возможности, целесообразности и потребной степени внедрения аддитивных технологий в процессы производства самолётов и вертолётов.

В сложившейся ситуации выходом может стать только государственная поддержка в виде федеральной целевой программы по созданию отечественных авиационных аддитивных технологий, предусматривающей с одной стороны, прикладные исследования технологий и материалов при участии разработчиков авиационной техники, с другой стороны — создание опытных образцов деталей авиационной техники на базе разработчиков аддитивных технологий.

Сегодня «…ФГУП «ВИАМ» в соответствии с поручением Правительства Российской Федерации, Военно-промышленной комиссии, Министерства промышленности и торговли готовится «Комплексный план мероприятий по развитию и внедрению аддитивных технологий в Российской Федерации на период 2018–2025 гг».. План разрабатывается с участием таких государственных корпораций, как Росатом, Ростех, Роскосмос, активное участие принимают «Объединенная авиастроительная корпорация» (ОАК), Корпорация «Тактическое ракетное вооружение» (КТРВ), «Вертолеты России», КРЭТ, ОДК, «Технодинамика», академические институты ФАНО, исследовательские университеты, Росстандарт…» [5].

Комплексный план предусматривает:

– создание единой информационной среды,

– создание отечественных порошковых композиций нового поколения и отработка соответствующих режимов их синтеза,

– разработку системы нормативной документации для обеспечения внедрения аддитивных технологий на предприятиях государственных корпораций авиационной, ракетно-космической, судостроительной и атомной промышленности (разработка стандартов аттестации и сертификации технологий цифрового аддитивного производства, методик конечно-элементного анализа технологических процессов и деталей) [5].

Будем верить, что выполнение мероприятий Комплексного плана создаст фундамент для плодотворного совместного будущего отечественного авиастроения и отечественного аддитивного производства.

Литература:

1. М. А. Зленко, А. А. Попович, И. Н. Мутылина. Аддитивные технологии в машиностроении. — СПб.: Издательство политехнического университета, 2013. — 222 с.

2. ГОСТ3.1109–82. Единая система технологической документации. Термины и определения основных понятий.

3. ГОСТ 17359–82. Порошковая металлургия. Термины и определения.

4. ГОСТ Р 57558–2017/ISO/ASTM 52900:2015. Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения.

5. Редкие Земли // Евгений Каблов: новые материалы и технологии — основа технологического лидерства. URL: http://rareearth.ru/ru/pub/20180326/03798.html.