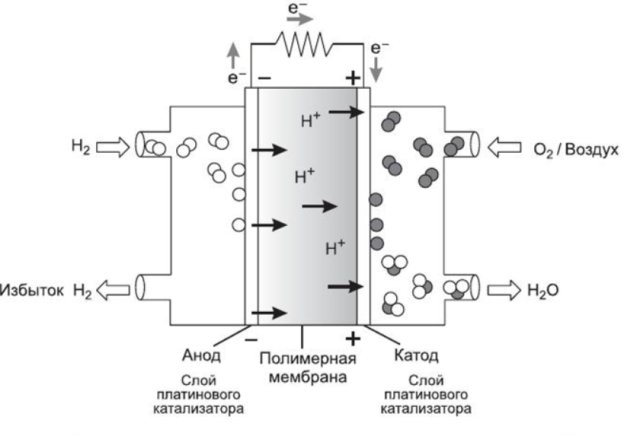

Топливный элемент (ТЭ) — химический источник тока, в котором топливо и окислитель непрерывно и раздельно подводятся к электродам. Не стоит путать с гальваническим элементов, в котором все активные компоненты закладываются заранее и срок его работы устанавливается его реагентами. Свое начало история данного устройства берет с работ У. Р. Грува и К. Ф. Шёнбайна XIX столетия, которые в будущем послужили основой для современного топливного элемента.

В топливном элементе реагенты поступают, а продукты реакции вытекают из вне, и реакция может протекать так долго, как поступают в неё реагенты. Рассмотрим щелочной ТЭ, где водород используют со стороны анодa, а кислород — со стороны катода. На аноде водород распадается и теряет электроны:

![]()

Катионы водорода проводятся через мембрану к катоду, а электроны отдаются во внешнюю цепь, так как мембрана не пропускает электроны:

![]()

В итоге общая реакция будет выглядеть следующим образом:

![]()

Рис. 1. Схема работы топливного элемента

Само отделение ионов от реагентов обеспечивает мембрана топливного элемента. Мембрана обеспечивает проводимость протонов, но не электронов. Она может быть полимерной или же керамической. Впрочем, существуют ТЭ и без мембраны. Так как ТЭ должен быть рассчитан на продолжительную работу, все его элементы должны быть устойчивы ко многим его составляющим. В том числе мембрана должна быть устойчива к основному продукту реакции (т. е. воде) и к побочным продуктам. Поэтому, для обеспечения хороших выходных и ресурсных характеристик ТЭ, основные требования к мембране можно представить, как:

1) отсутствие электронной проводимости;

2) высокая протонная проводимость (высокое значение См/см);

3) сопротивление механическому изменению;

4) малая проницаемость для реагентов;

5) долговременная стабильность.

Полимерные мембраны

Полимерные электролитические мембраны (ПЭМ) — это материалы, цель которых в разделении электродов с задачей по предотвращению как прямой химической реакции реагентов, так и прямого электрического контакта электродов, с обеспечение движения электродов от анода к катоду. Сами же полимерные мембраны существуют двух типов: на основе перфторированной сульфокислоты, которая создается химической компанией «DuPont», и углеводородной сульфокислоты.

Самыми распространенными полимерными мембранами на основе перфторированной сульфокислоты являются «Nafion» компании «DuPont», разработанные в 60-е года прошлого века. Также существует ряд аналогов, незначительно отличающихся от Нафиона химической структурой. Обычно название мембран Нафион снабжают трехзначным номером, например, «Nafion 112», где «11» — это эквивалентный вес мембраны (1100 г/моль), а «2» — толщина, заданная в милах (2 мила = 50,8 мкм). Эквивалентным весом является параметр, характеризующий концентрацию сульфогрупп в объеме полимера, то есть вес полимера, содержащий 1 моль сульфогрупп. Сами же мембраны Нафион отличаются хорошей газонепроницаемость, не подвержены механическому изменению, инертны и имеют высокую протонную проводимость (∼0,1 См/см). Но есть одна особенность, связанная с проводимостью мембраны — степень увлажнения мембраны сильно влияет на ее протонную проводимость. Перфторированные сульфокислоты имеют выраженную гидрофобность, что приводит в проблеме удержания воды и проводимости протонов. Как следствие — температурный диапазон работы ТЭ, ограниченный 80 ℃.

Также существуют мембраны на основе углеводородным полимерным сульфокислотам, которые обходятся дешевле нежели мембраны, основанные на перфторированной сульфокислоте. К достоинствам данного материала, как уже было сказано, можно отнести более дешевый синтез углеводородных полимеров и меньшею гидрофобность материала, что позволяет работать ТЭ при более высоких температурах. К недостаткам относится более низкая проницаемость мембраны по метанолу и кислороду, более плохие механические свойства. Увеличение проводимости за счет увеличения степени сульфирования приводит к потере механической стабильности углеводородных мембран в присутствии воды. При равных степенях сульфирования самоорганизующиеся проводящие каналы протонов в углеводородных мембранах менее выраженные и имеют меньшую степень перколяции.

Керамическая мембрана

Твердооксидные топливные элементы (ТОТЭ) используют в качестве мембраны керамический электролит, проницаемы для ионов кислорода. ТОТЭ не нуждается в дорогостоящих катализаторах (платина) из чего следует, что они не отравляется монооксидом углерода, и в них могут использоваться разные виды топлива. Также они имеют высокую температуру работы (до 1000℃) однако, когда рабочая температура приближается к нижнему пределу для ТОТЭ (около 600° C), электролит начинает иметь большее сопротивление ионного переноса и влияет на производительность всего устройства. Материалами электролита могут быть: диоксид циркония, стабилизированный иттрием (YSZ), церий, допированный гадолинием (GDC), диоксид циркония, стабилизированный скандием (ScSZ). Наиболее распространенным твердым электролитом является диоксид циркония, стабилизированный иттрием. Более высокая ионная проводимость электролита может быть достигнута при стабилизации кубической фазы оксида циркония (ZrO2), путем одновременного введения скандия (Sc3+) и других катионов сравнительно малого радиуса, таких как церий или иттрий. Для получения керамических пластин широко используется метод пленочного литья.

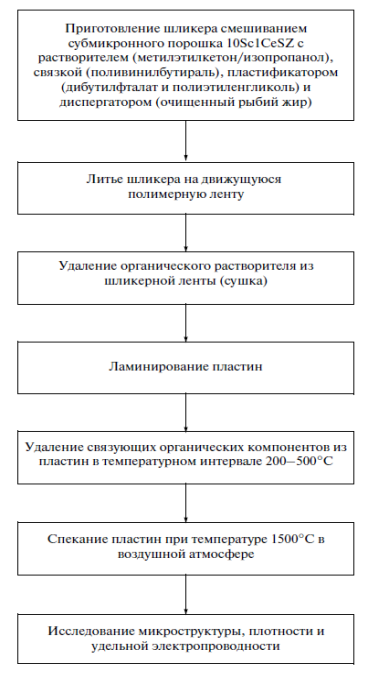

Рис. 2. Процесс изготовления твердоэлектролитных мембран

Данный метод является предпочти тельным для изготовления относительно тонких твердоэлектролитных мембран для ТОТЭ, высокотемпературных электролизеров и других электрохимических устройств, эксплуатационные характеристики которых прямо зависят от толщины и качества ионпроводящей керамики. Для получения газоплотных планарных мембран использовался порошок стабилизированного диоксида циркония (10Sc1CeSZ). На рисунке 2 показан процесс производства твердоэлектролитных мембран, производства «Terio Corporation» в Китае. Отливка керамической ленты производилась на линии «КЕКО» в Словении, а удаление связки и спекание производилось в «Nabertherm» — Германия.

Литература:

- О. В. Тиунова [и др.]. Керамические мембраны на основе скандий-стабилизированного ZrO2, полученные методом пленочного литья // Электрохимия. — 2014. — № 8. — С. 801–807.

- Галлямов М. О., Хохлов А. Р. Топливные элементы с полимерной мембраной: материалы к курсу по основам топливных элементов. — М.: Физический факультет МГУ, 2014. — 72 с. Фильштих В. Топливные элементы. — М.: Мир, 1968. — 418с.

- Толеген У. Ж. Использование твердооксидных топливных элементов как наиболее перспективный тип источников энергии // Технические и математические науки. Студенческий научный форум: электр. сб. ст. по мат. XII междунар. студ. науч.-практ. конф. № 1(12).

- Фильштих В. Топливные элементы. — М.: Мир, 1968. — 418 с.