Бурение горизонтальных стволов скважин является одним из признанных методов эффективного увеличения нефтеотдачи. Однако в процессе зарезки и крепления боковых стволов наблюдаются осложнения, возникающие вследствие некачественного шаблонирования эксплуатационной колонны, наличия загрязнений, отсутствия цементного камня за эксплуатационной колонной в интервале вырезания «окна», кавернозности ствола, нарушения режимов фрезерования при подбуривании технологического кармана. В статье приведена обобщенная классификация осложнений, а также наиболее частые причины их возникновения на примере Восточно-Сургутского месторождения, разрабатываемого ПАО «Сургутнефтегаз».

Ключевые слова: инструмент, скважина, осложнения, окно, элемент, эксплуатационная колонна, зарезка, боковой ствол, крепление, разработка.

Значительные глубины залегания продуктивных горизонтов, следствием которого является вторичное минералообразование и геостатическое уплотнение горных пород, характерные для месторождений Западной Сибири, являются одним из факторов сокращения пустотного пространства и усложнения дифференциации и геометрии фиьтрационных потоков. Эти и другие особенности определяют необходимость специальных подходов и технологий, характерных для данного региона.

Традиционные технологии не позволяют в полном объеме извлечь оставшиеся запасы, и в последнее время актуальной является проблема применения конструкций скважин с различными геометрически-пространственными профилями — горизонтальное бурение, строительство боковых стволов, оснащение их оборудованием для многостадийного гидроразрыва пласта призваны обеспечить эффективную добычу оставшегося в недрах ценного сырья.

Восточно-Сургутское месторождение разрабатывается с 1985 года. В настоящее время в эксплуатации находятся объекты БС100, БС21–22, ЮС11 и ЮС21.

Объект ЮС21 находится в опытно-промышленной эксплуатации с 1987 года. Средняя глубина залегания кровли по объекту — 2 886 метров, ип залежи — литологически экранированная, тип коллектора поровый. Средняя общая толщина не превышает 13 метров. Коэффициент пористости по объекту — 0,16, проницаемость 4,5х10–3 мкм2.

На объекте организовано два участка опытно-промышленной разработки (ОПР) — в районе скважин 155Р (ОПР1) и 180Р (ОПР2). Их разработка началась с 1987 года и 2003 года соответственно. На остальной части пласта эксплуатируются одиночные скважины.

В районе скважины 155Р реализована запроектированная девятиточечная система разработки. Вклад залежи по накопленной добыче нефти составляет более 50 %. Основной вклад (57,5 %) по текущей добыче нефти приходится на скважины в районе залежи 180Р. На залежи реализована очагово-площадная система заводнения.

Для участков района скважины № 155Р принята обращенная девятиточечная система с плотностью сетки 500 на 500 м; район скважины № 180Р — пятиточечная и трехрядная системы разработки с применением горизонтальных добывающих скважин (горизонтальных боковых стволов) с плотностью сетки 400 на 400 м. В районе скважин № 159Р, 164Р предусмотрено применение пятиточечной системы разработки. Бурение наклонно-направленных добывающих и нагнетательных скважин с применением ГРП на стадии освоения; (район скважины № 151Р) — применение прямой девятиточечной системы разработки.

Также предусмотрено бурение наклонно-направленных добывающих и нагнетательных скважин с применением ГРП на стадии освоения; (район скважин № 241Р, 154Р) — однорядная система разработки, расстояние между скважинами в ряду и рядами нагнетательных, добывающих скважин — 500 м, применение горизонтальных добывающих и наклонно-направленных нагнетательных скважин.

За последний год объем добычи 344,8 тыс.т нефти и 498,4 тыс.т. жидкости, при средней обводненности продукции 68,7 %. Дебит нефти составил 12,1 т/сут, жидкости — 16,9 т/сут. За весь срок эксплуатации отобрано 1498 тыс.т. нефти и 1987 тыс.т. жидкости, накопленный водонефтяной фактор составил 0,35. Начиная с 2001 года, на объекте наблюдается рост добычи нефти, максимальный уровень достигнут в 2009 году.

Закачка воды в пласт для поддержания пластового давления началась в 1988 году. В 2009 году в пласт закачано 449,8 тыс.м3 воды, накопленная закачка составляет 1305 тыс.м3. Текущая компенсация за 2009 год равна 81 %, накопленная — 55,6 %.

Основным методом увеличения нефтеотдачи на объекте приняты забурка боковых стволов с гидроразрывом пласта.

На объекте эксплуатируется 13 горизонтальных скважин, в настоящее время продолжается строительство еще пяти. При разработке конструкции скважины в пределах Восточно-Сургутского месторождения традиционно учитываются основные параметры — физико-геологические условия месторождения, которые в основном определяют ее прочностные параметры.

В процессе зарезки и креплении боковых стволов наблюдаются осложнения, которые могут быть классифицированы следующим образом:

Виды осложнений при зарезке БС скважин:

– при работе с фрезерами и КО;

– при работе с инструментом;

– из-за прихвата инструмента и обсадных труб;

– при работе с долотами;

– при работе с хвостовиками и элементами их оснастки;

– из-за неудачного цементирования;

– при работе ВЗД;

– из-за падения посторонних предметов в скважину;

– прочие.

Виды осложнений при креплении БС скважин:

– при работе с обсадными колоннами;

– из-за неудачного цементирования;

– при спуске и креплении хвостовика;

– из-за падения посторонних предметов в скважину;

– прочие.

В ходе работ по установке КО и работ по вырезанию «окна» в обсадной колонне наблюдаются следующие осложнения: непрохождение и несанкционированное заякоривание КО в эксплуатационной колонне при его спуске; слом или отворот элементов вырезающей компоновки при фрезеровании «окна» в эксплуатационной колонне; углубление из-под «окна» по наружной стенке эксплуатационной колонны; потеря «окна» при зарезке БС скважины; ошибочный выбор места зарезки БС скважины. Ниже рассмотрены причины осложнений при работе с фрезерами и КО.

Причиной непрохождения и несанкционированного заякоривания КО в эксплуатационной колонне при его спуске являются некачественное шаблонирование эксплуатационной колонны перед спуском КО (несоответствие диаметра и длины шаблона типу КО); превышение скорости спуска КО; загрязнений, наличие на стенках эксплуатационной колонны цементной корки, отложений парафина и других отложений.

Причинами возникновения слома или отворота элементов вырезающей компоновки при фрезеровании «окна» в эксплуатационной колонне могут быть эксплуатация неисправных элементов вырезающей компоновки, непрошедших осмотр, ревизию и дефектоскопию в условиях мастерских; эксплуатация элементов вырезающей компоновки сверх установленных сроков; нарушение режимов фрезерования (создание чрезмерных нагрузок и крутящего момента); нарушение установленных моментов свинчивания на стадии сборки компоновки.

В ходе выполнения работ может возникнуть углубление из-под «окна» по наружной стенке эксплуатационной колонны. Наиболее частыми причинами данного вида осложнений являются плохое качество или отсутствие цементного камня за эксплуатационной колонной в интервале вырезания «окна»; большая кавернозность ствола в интервале вырезания «окна»; нарушение режимов фрезерования при подбуривании технологического кармана, ошибки при ориентировании КНБК при зарезке БС скважины из-под «окна»; недостаточная установка угла перекоса на ВЗД; нарушения при ориентировании и посадке КО.

Причиной потери «окна» при зарезке БС скважины являются проседание или проворот КО; превышение скорости спуска КНБК при прохождении интервала вырезанного окна; оставление в скважине части КНБК. При выборе глубины вырезания «окна» в колонне учитываются как конструкция скважины, так и характер залегающих пород и техническое состояние колонны.

При неправильно выбранном месте установки КО фрезер в процессе вскрытия «окна›› может попасть на муфтовое соединение, что приведёт к значительному увеличению времени на вырезание «окна», нарушению колонны и другим осложнениям. При установке КО в стволе скважины следует учитывать, где будет фрезероваться «окно» относительно соединительных муфт обсадной трубы. Рекомендуется располагать переднюю поверхность КО в средней части обсадной трубы.

В ходе работ с инструментом возможно возникновение следующих осложнений:

– оставление (обрыв) в скважине элементов инструмента (бурильных труб и УБТ, переводников, муфт, замков, центраторов, калибраторов и др.);

– слом по телу, в зоне замковых соединений или по сварному шву элементов инструмента;

– срыв по резьбовому соединению, развинчивание по резьбе элементов инструмента;

– падение в скважину труб или элементов инструмента;

– поломка спуско-подъёмного оборудования или инструмента.

Основными причинами возникновения осложнений при работе с инструментом являются повышенная кавернозность стенок скважины; прилипание инструмента; осыпи, обвалы породы; усталость металла (применение изношенного инструмента; низкое качество изготовления резьбовых соединений; превышение предельных крутящих моментов; повышенное искривление скважины; промыв резьбовых соединений или тела инструмента; недостаточный контроль за состоянием инструмента, отсутствие опрессовки перед началом работ.

Осложнения вследствие поломки элементов инструмента чаще всего вызваны усталостью металла. Явления усталости возникают под действием изгибающих, крутильных, ударных переменных нагрузок, а также нагрузок, вызывающих колебания инструмента.

Прихваты инструмента, вызванные нарушением устойчивости горных пород, в результате образования сальников, часто ликвидируются путём максимально возможного натяжения инструмента с одновременной интенсивной промывкой промывочной жидкостью, обработанной 2–3 %-ным раствором ПАВ. При снижении натяжения, которое указывает на движение инструмента, его натягивают до заданного значения, повторяют цикл до освобождения.

Иногда прихваты, вызванные нарушением устойчивости горных пород, ликвидируются ударными механизмами (при небольшой степени сложности).

Сложные случаи прихватов, вызванных нарушением устойчивости горных пород, ликвидируются обуриванием и извлечением инструмента по частям.

В таблице представлена динамика распределения причин осложнений за последние три года.

Таблица 1

Динамика распределения причин осложнений при зарезке икреплении боковых стволов

|

Наименование осложнений |

2016 год |

2017 год |

2018 год |

|

1. Виды осложнений при зарезке БС скважин: |

68 |

61 |

66 |

|

работа с фрезерами и КО |

9 |

11 |

7 |

|

работа с инструментом |

7 |

5 |

8 |

|

прихват инструмента и обсадных труб |

11 |

8 |

9 |

|

работа с долотами |

8 |

6 |

7 |

|

работа с хвостовиками и элементами их оснастки |

5 |

6 |

7 |

|

неудачное цементирование |

7 |

4 |

6 |

|

работа ВЗД |

3 |

4 |

5 |

|

падение посторонних предметов в скважину; |

8 |

9 |

8 |

|

прочие. |

10 |

8 |

9 |

|

2. Виды осложнений при креплении БС скважин |

22 |

26 |

22 |

|

работа с обсадными колоннами |

5 |

6 |

4 |

|

неудачное цементирование |

3 |

5 |

4 |

|

спуск и крепление хвостовика |

6 |

8 |

5 |

|

попадание посторонних предметов в скважину |

- |

2 |

3 |

|

прочие. |

8 |

5 |

6 |

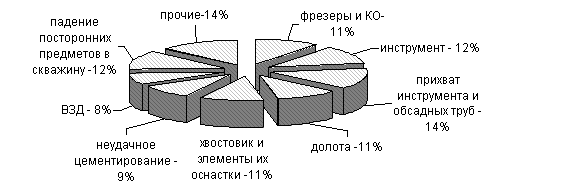

Структура причин отказов приведена на рисунке 1.

Рис. 1. Структура распределения причин осложнений при зарезке и креплении боковых стволов

В структуре осложнений при зарезке боковых стволов наибольшая часть 14 % приходится на осложнения, связанные с прихватом инструмента и обсадных труб и на прочие причины. 12 % приходится на причины, связанные с работой с инструментом и падение посторонних предметов в скважину. По 11 % причин приходится на причины, связанные с работой фрезером и КО, работу с долотами и причинами, связанными с работой с хвостовиками и элементами их оснастки. Менее всего отказов приходится на причины, связанные с работой с ВЗД.

Систематический учет всех причин, приводящих к осложнениям в процессе, их систематизация и выявление наиболее часто повторяющихся должно быть направлено на снижение отказов оборудования и его простоев при зарезке и креплении боковых стволов скважин.

Литература:

- Басарыгин Ю. М., Будников В. Ф., Булатов А. И. Теория и практика предупреждения осложнений и ремонта скважин при их строительстве и эксплуатации. Том 4. Москва. Недра. 2002.

- Басарыгин Ю. М., Булатов А. И., Проспелков Ю. М. Осложнения при бурении нефтяных и газовых скважин. Москва. Недра — Бизнес-центр. 2001

- Справочник мастера по добыче нефти, газа и конденсата: Справочное пособие. Сургут: рекламно-издательский информационный центр «Нефть Приобья», ОАО «Сургутнефтегаз», 2010–132с.

- «Справочник методов увеличения нефтеотдачи»: Справочное пособие. Сургут: рекламно-издательский информационный центр «Нефть Приобья» ОАО «Сургутнефтегаз», 2012–312 с.

- Справочник супервайзера: Справочное пособие. Книга в двух томах. Т. 1 —Сургут: рекламно-издательский информационный центр «Нефть Приобья», ОАО «Сургутнефтегаз», 2011–296 с.

- Стандарт организации СТО 58–2017 «Боковые стволы скважин. Порядок крепления» // Производственный отдел по текущему и капитальному ремонту скважин ОАО «Сургутнефтегаз». 2017–51 с.

- Стандарт организации СТО 119–2017 «Стандарт организации СТО 58–2017 «Боковые стволы скважин. Порядок зарезки» // Производственный отдел по текущему и капитальному ремонту скважин ОАО «Сургутнефтегаз». 2017–59 с.