Разработка и внедрение в АО «ПО «Севмаш» технологий строительства кораблей в «точной геометрии» (целевой показатель — обеспечение попадания в допуск ±1 мм на сварочный зазор «последнего шва» без пригонки по месту) предполагает совершенствование метрологической базы предприятия, системы судовых проверочных, разметочных работ и размерного контроля на основе современных трехмерных оптико-электронных средств измерения. Выполняемые с их помощью измерения геометрических параметров являются намного более точными, чем с помощью традиционных инструментов. Кроме того, современные оптико-электронные средства измерения оснащены компьютерами, программным обеспечением и позволяют выполнять настройку, наведение на объект, измерения и обработку результатов в автоматизированном режиме, что многократно снижает влияние ошибок человека-оператора на результаты измерений и существенно повышает производительность выполнения измерительных работ. К настоящему времени в АО «ПО «Севмаш» уже имеется успешный опыт выполнения измерений с помощью современных оптико-электронных средств, однако в корпусостроительном и стапельно-сдаточных цехах предприятия продолжают использовать устаревшие измерительные инструменты (отвесы, ватерпасы, рулетки и т. п.) при выполнении ответственных измерений. Такая практика неудовлетворительна, так как принципиально не позволяет достигать высокой точности измерений, необходимой для изготовления конструкций «в чистый размер» (отклонение на всю базу для 20-ти метровой рулетки класса точности 3 составляет ±4 мм). Кроме того, как сами измерения, так и обработка их результатов, выполняемые вручную, нередко приводят к промахам, из-за чего готовые конструкции по размерам и форме не соответствуют требованиям РКД. Промахи, допущенные при выполнении работ цеховыми проверщиками и разметчиками, регулярно выявляются специалистами инженерных служб предприятия при контроле с применением современных оптико-электронных средств. То есть, с помощью точных измерительных инструментов мы зачастую лишь регистрируем размерный брак, тогда как результатом правильного использования современных технологий является его недопущение.

Традиционные механические и ручные оптические средства геометрических измерений не рассматриваются.

Методическое обеспечение

В настоящее время высокоточные трехмерные оптико-электронные средства измерения геометрии корабельных конструкций на предприятии применяются такими инженерными службами, как НИТИЦ и ПКБ «Севмаш». Специалистами НИТИЦ осуществляются проверочные и разметочные работы, а также размерный контроль изготовленных деталей, узлов и конструкций с использованием лазерных трекеров и тахеометров; совместно со специалистами ПКБ «Севмаш» выполняется размерный контроль конструкций с помощью лазерного 3D-сканирования.

Основными нормативными документами являются отраслевые стандарты ОСТВ5.9019–79 и ОСТВ5.95088–93; РД5.ЛКИБ.3320–203–2014 дополняет положения указанных стандартов с точки зрения применения оптико-электронных средств измерения. Руководящий документ ГКЛИ 3310–152–2014, разработанный в ЦТСС, содержит универсальную методику выполнения измерений трехмерными оптоэлектронными средствами в судостроении. При аттестации методики, изложенной в этом документе, было установлено, что она обладает следующими метрологическими характеристиками (Табл. 1)

Таблица 1

Метрологические характеристики

|

Наименование операции |

Расчетное значение погрешности измерений, мм |

Примечание |

|

Измерения координат тахеометром: на дальностях до 3м, не более на дальностях до 15м, не более |

ΔX=0,37; ΔY=0,41; ΔZ=0,28 ΔX=0,46; ΔY=0,57; ΔZ=0,39 |

При достоверности 95 % |

|

Измерения координат трекером: на дальностях до 3м, не более на дальностях до 15м, не более |

ΔX=0,14; ΔY=0,17; ΔZ=0,24 ΔX=0,15; ΔY=0,15; ΔZ=0,17 |

Аппаратное ипрограммное обеспечение

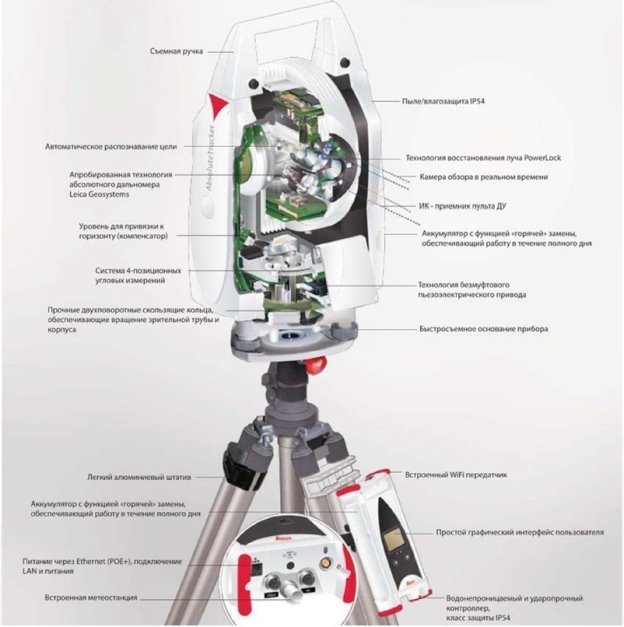

Инженерные службы АО «ПО «Севмаш» располагают следующими компьютеризованными трехмерными оптико-электронными средствами измерений: трекеры и тахеометры Leica, лазерные сканеры Surphaser. Имеются также шафт для центровки и координатно-измерительный манипулятор Faro. Наиболее высокая точность измерения (0,010–0,025 мм) положений отдельных точек в системе координат, связанной с прибором, достигается применением абсолютных лазерных трекеров (рис. 1). Это мобильная высокоточная система измерения координат, состоящая из измерительного блока на телескопическом штативе, контроллера, портативного компьютера, автоматической метеостанции и соединительных кабелей. Измерительный блок включает в себя оптическую систему, сервоприводы, угломерные и дальномерные устройства. Имеется система динамического поиска отражателя Power Lock. Для привязки к горизонтальной плоскости трекер оснащен электронным уровнем. Продолжительность работы трекера от аккумуляторных батарей составляет 6–8 часов. Замена батарей может выполняться в ходе работы, без отключения трекера. Также трекер может быть подключен к стационарной электрической сети напряжением 220 вольт или получать энергию питания через кабель передачи данных Ethernet длинной до 200 м.

Рис. 1. Абсолютный лазерный трекер Leica AT401

Соединение трекера с компьютером может быть осуществлено как с помощью проводного интерфейса, так и беспроводного Wi-Fi. Дистанционное наблюдение за полем зрения обеспечивается через встроенную видеокамеру. Основные технические характеристики трекера Leica AT401 приведены в таблице 2.

Таблица 2

Технические характеристики трекера

|

Технические характеристики |

Значения |

|

Диапазон измерения расстояний |

160 м |

|

Угловой диапазон по горизонтали |

±3600 |

|

- по вертикали |

±1450 |

|

Погрешность измерения горизонтального и вертикального углов |

0,5" |

|

Погрешность абсолютного дальномера |

0,01 мм |

|

Габаритные размеры трекера |

290 x 221 x 188 мм |

|

Масса трекера |

7,3 кг |

|

Габаритные размеры контроллера |

250 x 112 x 63 мм |

|

Масса контроллера |

0,8 кг |

С помощью трекера целесообразно выполнять измерительные работы, требующие предельно высокой точности определения координат отдельных точек, например:

– контроль взаимного положения базовых и контрольных линий на корпусных конструкциях;

– контроль затяжки болтовых соединений по величине удлинения;

– контроль точной разметки монтажных отверстий фундаментов;

– контроль линейности опорных элементов машины тепловой резки с ЧПУ.

Наибольшая часть точных измерительных работ в судостроении выполняется с помощью тахеометров. Тахеометр — это геодезический прибор для измерения горизонтальных и вертикальных углов, наклонных расстояний и превышений между точкой стояния и измеряемой точкой. По существу, тахеометр является комплексом из оснащенного следящим приводом теодолита, светодальномера и компьютера. Прецизионный тахеометр фирмы Leica представляет собой мобильную координатоопределяющую систему, предназначенную для обмера объектов крупного машиностроения (рис. 2). Тахеометр позволяет выполнять работы, как в отражательном, так и в безотражательном режиме. Электодвигатели тахеометра Leica функционируют с применением пьезотехнологии, безредукторные приводы обеспечивают высокую скорость перемещений и микронную точность позиционирования. Тахеометр характеризуется низким уровнем энергопотребления, его приводы практически не требуют технического обслуживания и работают бесшумно. Высокоскоростные абсолютные датчики углов обеспечивают тахеометру Leica лучшую в своем классе эффективность в режиме поиска и слежения за визирной целью.

Рис. 2. Тахеометр Leica TDRA 600

Основные технические характеристики тахеометра Leica TDRA 6000 приведены в таблице 3.

Таблица 3

|

Технические характеристики |

Значения |

|

Погрешность светодальномера |

0,25 мм |

|

Погрешность измерения углов |

0,5" |

|

Увеличение зрительной трубы |

30x |

|

Температурный диапазон работы |

от -200 C до +500 C |

|

Память |

18000 точек |

|

Время автономной работы от батареи |

До 10 часов |

|

Клавиатура |

функциональная, 10 клавиш |

|

Специальные устройства |

лазерный целеуказатель |

|

Пыле-, влагозащита |

IP 54 |

|

Масса |

7,6 кг |

Тахеометр целесообразно применять для таких работ, где требуется высокая производительность измерений на больших расстояниях при точности определения координат ≈ ±0,25 мм, например:

– нанесение следов базовых плоскостей на стапеле и проверка положений судовых секций при сборке корпуса;

– контроль отстояний монтажных кромок секции от контрольных линий;

– контроль положений фундаментов под винторулевое оборудование;

– контроль соответствия геометрических параметров судового помещения по отношению к размерам и форме загружаемой в помещение крупногабаритной конструкции;

– контроль размеров фундаментов и отклонений размеров, координирующих положение фундаментов относительно баз после установки в секции;

– проверка волнистости кромок монтажных стыков;

– контроль габаритных размеров секций и блоков.

Лазерные сканеры являются новым классом оборудования, применяемого при обмере объектов крупного машиностроения (рис. 3).

Рис. 3. Лазерный сканер Surphaser 100HSX

Современные сканеры позволяют определять положения до 1,2 миллионов точек с субмиллиметровой точностью. Пространственное сканирование точек этим устройством осуществляется с помощью лазерного фазового дальномера, перемещением которого по горизонтальному и вертикальному углам управляет прецизионный электропривод. Показания дальномера являются расстояниями до точек обмеряемого объекта, а угловые координаты точек определяются показаниями датчиков привода сканера. Основное отличие сканера от трекера или тахеометра состоит в объеме получаемых данных за единицу времени. Лазерный сканер проводит сотни тысяч измерений в секунду. Отличием является и то, что сканер работает только в безотражательном режиме, поэтому качество получаемых при сканировании данных в значительной степени зависит от отражающих свойств поверхностей объекта измерений. Основные технические характеристики лазерного сканера Surphaser 100HSX приведены в таблице 4.

Таблица 4

|

Технические характеристики |

Значения |

|

Максимальная дальность, м |

180 |

|

Рекомендуемый диапазон по дальности, м |

1,5–70 |

|

Уровень помех (1σ), мм |

0,3 на 10 м |

|

Точность определения расстояния, мм |

< 0,7 на 15 м |

|

Масса, кг |

11 |

|

Диапазон рабочих температур, 0C |

5–45 |

Высокая детальность результатов лазерного сканирования позволяет определять геометрические характеристики объектов сложной формы и решать измерительные задачи, недоступные другим координатоопределяющим системам. Преимуществами лазерного сканирования являются:

– малые трудозатраты при проведении измерений;

– облако точек, полученное при сканировании, содержит подробную и объективную информацию о геометрии объекта, не зависящую от субъективного взгляда оператора;

– высокая точность сканирования (0,1–0,5 мм);

– высокая плотность сканирования;

– возможность проведения измерений при любой пространственной ориентации сканера.

К недостаткам можно отнести:

– значительную трудоемкость камеральной обработки результатов сканирования и, как следствие, сложность получения окончательных результатов в реальном времени;

– необходимость применения мощных вычислительных комплексов для анализа больших объемов пространственной информации.

Трехмерное лазерное сканирование целесообразно применять при решении следующих производственных задач:

– размерный контроль корабельных конструкций сложной формы и помещений с большим количеством размещенных в них объектов;

– создание электронных 3D-моделей объектов «как построено» (реверс инжиниринг).

Основное программное обеспечение, используемое для автоматизации измерений и обработки результатов — Spatial Analyzer (рис. 4)

Рис. 4. Результат сравнения облака точек с 3D-моделью в Spatial Analyzer

Spatial Analyzer предназначен для обработки данных, полученных с различных измерительных систем: тахеометров, лазерных трекеров, лазерных сканеров, радаров и др. Основные особенности и возможности:

– возможность подключения практически всех промышленных измерительных систем;

– эффективные алгоритмы обработки измерений;

– поддержка импорта/экспорта всех современных форматов CAD;

– различные процедуры привязки измерений к CAD-моделям;

– возможность управления несколькими измерительными системами с одного компьютера;

– возможность удаленного доступа через LAN;

– возможность автоматизации измерений.

Программное обеспечение позволяет проводить:

– анализ формы и взаимоположения стандартных геометрических примитивов (конусы и цилиндры-обечайки, окружности-канавки, плоскости и прямые фланцы, взаимное расположение осей патрубков, неплоскостность);

– сравнение замеренного облака точек с моделью;

– анализ отклонения измеренных точек от модели или заранее заданных точек, и многое другое.

Для обработки результатов лазерного сканирования и создания на их основе 3D-моделей измеряемых объектов специалистами АО «ПО «Севмаш» также применяется программное обеспечение Geomagic Design. Ряд измерительных задач решается с использованием пакетов прикладных программ «Метролог» и «Фаро».

Литература:

- ОСТВ5.9019–79 Работы проверочные при изготовлении корпусных конструкции изделий 21. Конструкции основного корпуса.

- ОСТВ5.95088–93 Корпуса металлические изделий 21 и 65. Технические требования к контролю формы основных корпусов. Методы и средства контроля.

- РД5.ЛКИБ.3320–203–2014 Изделие 21. Методические указания по контролю формы основных корпусов оптическими методами.

- ГКЛИ 3310–152–2014 Контрольно-измерительные и разметочные работы с применением систем и приборов оптоэлектронных в судостроении. Методики измерений и расчетов трехмерных геометрических параметров объектов.