Сварка является основным способом получения неразъемных соединений. В нефтегазовой промышленности она применяется не только во время изготовления аппаратов и сосудов, но и во время монтажа, а также ремонте данных аппаратов. Сварной шов является концентратором напряжений, основной причиной возникновения которых является неравномерность нагрева и усадки сварного шва, структурные изменения металла и зоны термического влияния. Кроме напряжений в сварном шве могут возникнуть различные дефекты, такие как несплавления, газовые поры, подрезы, холодные и горячие трещины и др., способные разрушить конструкцию [1, с. 337].

В настоящее время для снятия остаточных напряжений и предотвращения возникновения дефектов предлагается применение сопутствующей виброобработки сварного шва в процессе сварки. Для создания вибрации применяют специальные вибровозбудители. В данном случае вибрационные колебания воздействуют не только на затвердевший металл сварного соединения, но и на сварочную ванну в процессе её кристаллизации. Этот метод дает возможность получить наибольший диапазон положительных результатов от вибрационной обработки. При этом, в процессе обработки возможно протекание микропластических деформаций, которые дают положительный эффект в снижении сварочных напряжений и деформаций [2, с. 22].

Сварочные напряжения приводят к образованию дефектов в сварном соединении металла, снижают сопротивляемость сварных конструкций разрушению. Остаточные сварочные напряжения накладываются на рабочие напряжения, которые возникают в металле при эксплуатации сварного изделия. Образующиеся общие напряжения далее могут превысить допустимые для конкретного металла значения, что приведет в конечном счете к разрушению сварного изделия [3, с. 23].

Низкочастотные колебания оказывают положительное воздействие на процесс кристаллизации металла сварного шва, измельчая и упорядочивая его структуру. Вибрационное колебание сварочной ванны устанавливает тепловое равновесие в кристаллической решетке, а также снижает количество пор. Эти явления приводят к снятию остаточных напряжений в сварных соединениях. Наиболее эффективно на снятие напряжений влияют колебания, прикладываемые в поперечном направлении в вертикальной плоскости, перпендикулярной оси сварного шва. В таком случае остаточные напряжения снимаются в среднем на 38…43 % [1, с. 340].

Подогрев в аппаратостроении носит, как правило, характер местной термической обработки. Подогреву подвергают непосредственно сварной шов и прилегающую к нему область. Следует учесть, что при местной термической обработке необходимо обеспечить равномерный нагрев и охлаждение по всей длине шва и прилегающей к нему зоны основного металла на ширину, составляющую две-три ширины шва в месте наибольшего его раскрытия. Местная послесварочная термическая обработка производится для уменьшения химической и структурной неоднородности металла шва и зоны термического влияния и для снижения остаточных напряжений до безопасного уровня [4, с. 67].

Техническим результатом применения местной термической обработки и наложения вибрационных колебаний после сварочных работ является повышение эффективности снятия остаточных напряжений в сварных соединениях металлов. Кроме этого, достигается снижение затрат различных видов технологической энергии, расходуемых для производственных нужд определенного предприятия за счет сокращения продолжительностей этапов термической обработки.

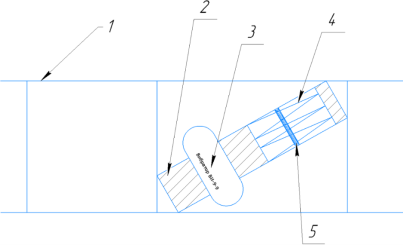

На рисунке 1 представлена схема термической обработки с наложением сопутствующих вибрационных колебаний на сварное соединение заготовки. На металлическую конструкцию в виде платформы (рельсы) 1 с помощью коротких сварочных швов (прихватки) по установленным нормам и правилам фиксируется ручной дуговой сваркой заготовка 2 в форме трубы из жаропрочной хромомолибденовой стали марки 15Х5М. Также с помощью прихваток фиксируется на заготовке вибратор 3 площадочный электромеханический ВИ-9–9, который осуществляет наложение низкочастотных колебаний в поперечном направлении в вертикальной плоскости, перпендикулярной оси сварного шва. Данный вибратор работает на частотах от 50 до 300 Гц с амплитудой до 0,5–0,7 мм. На зону сварного соединения устанавливается и фиксируется нагревательный коврик, поверх которого обматывается вязанная теплоизоляционная ткань 4, плотно обтягивающаяся проволокой.

Рис. 1. Схема термической обработки с наложением сопутствующих вибрационных колебаний на сварное соединение заготовки

Образцы из труб стали марки 15Х5М толщиной 8 мм и диаметром 108 мм после центровки и прихватки сваривали между собой. Сварочные работы были выполнены ручной дуговой сваркой за 70 минут в 3 прохода электродами марки ЦЛ-17 диаметром 3 мм. Данные электроды подвергались сушению в печи при температуре 300 градусов Цельсия в течение 1 часа. К полученной заготовке после сварки без промедления применялась технология термической обработки сварных соединений с сопутствующим наложением вибрационных колебаний с частотой 148 Гц и амплитудой 0,51 мм. Продолжительность процесса обработки металла составила 4,5 часа. Затем из заготовки были вырезаны и отфрезерованы образцы. После проведения контроля твёрдости образцов без разрушения её структуры, был проведен анализ результатов.

На рисунке 2 представлен подготовительный этап перед вибрационной и термической обработками сварного соединения: фиксация нагревательных ковриков и теплоизоляционных матов, прихват площадочного вибратора к заготовке в форме трубы.

Рис. 2. Подготовительный этап перед вибрационной и термической обработками сварного соединения

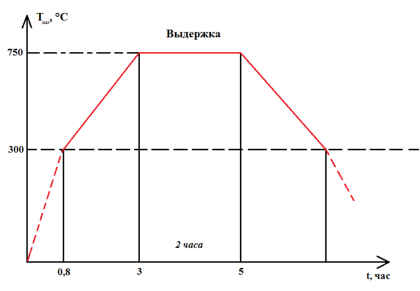

На рисунке 3 представлен график термической обработки сварных соединений из стали марки 15Х5М в печи ВН-314, который применяется в ООО «УМФ № 1 ВНЗМ».

Вид термической обработки стали: высокий отпуск согласно отраслевому стандарту ОСТ 36–50–86 [5, с. 14].

Перед тем, как поместить сварное изделие в печь, производится предварительный подогрев в течение 0,8 ч (48 минут) до 300 ºС со скоростью 6,25 ºС/мин, далее — высокий отпуск в печи в течение 2,2 ч (132 минуты) до 750 ºС со скоростью 3,41 ºС/мин с дальнейшей выдержкой в течение 2 часов. После следует процесс остывания до 300 ºС под слоем теплоизоляции в течение 3 ч (180 минут) со скоростью 2,5 ºС/мин. Далее дают изделию остыть самостоятельно на спокойном воздухе. Итого весь процесс термической обработки длится 8 часов.

Рис. 3. Термическая обработка сварных соединений из стали марки 15Х5М печи ВН-314

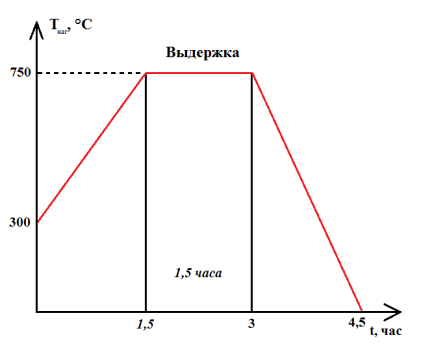

На рисунке 4 представлен график местной термической обработки сварных соединений из стали марки 15Х5М с сопутствующим наложением вибрационных колебаний.

После процесса сварки применялась обработка сварного соединения металла трубы по исследуемой технологии. Нагревание происходило в течение 1,5 ч (90 минут) ковриком с теплоизоляционной тканью до 750 oC со скоростью 5 oC/мин. Далее изделие выдерживалось в течение 1,5 ч при температуре 750 oC. Продолжительность процесса остывания составила 1,5 ч (90 минут) со скоростью 8,3 oC/мин. При этом оборудования были обесточены, т. е. колебания не воздействовали, и коврик не выделял тепло (металл остывал под ковриком с теплоизоляционной тканью, по истечению 1,5 ч нагревательный коврик был снят. Параллельно со всем процессом термической обработки на металл воздействовали низкочастотные колебания частотой 148 Гц и амплитудой 0,51 мм (вплоть до момента снятия нагревательного коврика). Итого весь процесс длился 4,5 часов.

Рис. 4. График технологии термической обработки сварных соединений из стали марки 15Х5М с сопутствующим наложением вибрационных колебаний.

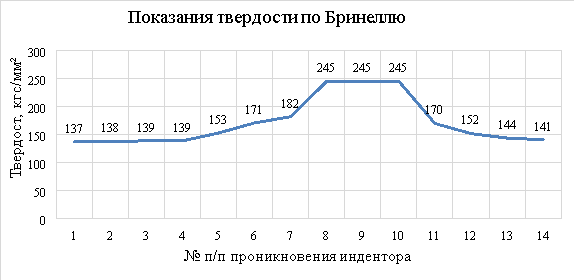

Методом неразрушающей проверки твёрдости материалов были получены показания твердости заготовок. Измерения твердости проводились в лаборатории на стационарном твердомере Роквелла, работа которого основана на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузки, в зависимости от шкалы — обычно 60, 100 и 150 кгс. Шкала твердости по Роквеллу — HRB. Далее показания сконвертированы по шкале твердости HB — Бринеллю.

На рисунке 5 представлен вырезанный образец заготовки, результаты твердометрии которого взяты за основу при подведении итогов исследовательской работы.

Рис. 5. Исследуемый образец после твердометрии

Рис. 6. Показания твердости исследуемого образца

Всего было проведено 3 исследования, в данном случае на рисунке 8 представлены результаты последнего исследования.

Отметим, допустимая твердость металла шва и зоны термического влияния для жаропрочной хромомолибденовой стали марки 15Х5М не более 240 единиц по методу измерения Бринелля согласно требованиям нормативно-технической документации по сварочным технологиям сварки СТО-СА-03–004–2009 [6, с. 9]. При сварке одноименными электродами марки ЦЛ-17 сварные соединения из сталей 15Х5М по результатам испытания на твердость подлежат отбраковке при выявлении превышения твердости более 270 ед. по шкале HB [6, с. 10].

Из показаний значения твердости исследуемого образца (отражены на рисунке 7) следует, что твердость металла сварного шва и околошовной зоны находится на регламентируемом уровне и соответствует требованиям нормативно-технической документации.

Таблица 1

Сопоставление продолжительностей режимов обработки

|

Режимы обработки |

Термическая обработка впечи |

Местная термическая обработка сналожением вибрационных колебаний |

|

Предварительный подогрев |

0,8 ч |

— |

|

Нагревание |

2,2 ч |

1,5 ч |

|

Выдержка |

2 ч |

1,5 ч |

|

Остывание под слоем теплоизоляции |

3 ч |

1,5 ч |

|

Общее время обработки |

8 ч |

4,5 ч |

Применение предложенной технологии позволяет одновременно с эффективным снятием остаточных напряжений в сварных соединениях металлов из жаропрочной хромомолибденовой стали марки 15Х5М сократить практически в 2 раза продолжительность этапов термической обработки (таблица 1), что приведет к положительному экономическому эффекту, т. к. послесварочная обработка требует значительных затрат времени, энергии, материальных и трудовых ресурсов для предприятий.

Литература:

- Р. Г. Ризванов, А. М. Файрушин, Д. В. Каретников. Влияние параметров вибрационной обработки в процессе сварки на свойства сварных соединений // Литье и металлургия. — 2012. — № 3.–с.337–342.

- Сутырин, Г. В. Снижение остаточных напряжений сварных соединений низкочастотной вибрационной обработкой // Сварочное производство. — 1983. –№ 2. — С. 22–24.

- Каретников Д. В., Ризванов Р. Г., Файрушин А. М., Колохов К. С. Повышение надежности нефтегазового оборудования, работающего в условиях значительного перепада температур // Сварочное производство. — 2012. — № 6. — С. 21–25.

- Ефимов В. А., Эльдарханов А. С. Физические методы воздействия на процессы затвердевания сплавов. М.: Металлургия, 1995–272 с

- ОСТ 36–50–86. Трубопроводы стальные технологические. Термическая обработка сварных соединений. Типовой технологический процесс.

- СТО-СА-03–004–2009. Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке.