Количество нефти, которое можно добыть из скважины, существенно зависит от качества ее цементирования. Скважина, которую зацементировали качественно, способна дать намного больший дебет нефти. От качества цементирования скважины так же зависит состояние природных недр, потому что при отсутствии качественного разобщения пластов могут случиться различные проявления. В настоящее время для регистрации данных при процессе цементирования почти везде используют так называемые СКЦ — станции контроля цементирования. Там применяются датчики таких величин, как давление, температура, плотность. Так же там используется расходомер для изменения параметров раствора для тампонажа. Но в этих СКЦ есть один, но тем не менее, крайне ощутимый недостаток — эти станции занимаются лишь фиксацией полученных данных, но совершенно не принимают участия в управлении процессом. Это существенный недостаток, так как в области управлении существует множество крайне значимых моментов, которые не должны оставаться без должного внимания.

1.1 Основные проблемы цементирования нефтегазовых скважин.

Во время процесса цементирования обсадных колонн нефтяных и газовых скважин есть следующие условия для качественного и надежного разобщения пластов:

– обеспечение прочной связи стенок скважины и цементного кольца

– создание за колоннами бездефектного цементного кольца

Выполнить вышеперечисленные условия можно управлением гидравлического процесса при цементировании скважин. Гидравлический процесс, в свою очередь, обеспечивает показатели расхода жидкостей, и их давление и плотность на устье и забое скважин.

Турбулентный режим течения буферных жидкостей и цементного раствора за колонной позволяет обеспечивать удаление со стен скважин рыхлой части глинистой корки, а также максимальное вытеснение глинистого раствора.

Необходимо осуществлять управление гидравлическими процессами на двух главных этапах цементирования:

– на этапе приготовления и нагнетания цементного раствора в колонну вслед за буферной жидкостью. Это делается для того, чтобы не допустить таких осложнений, как проявление воды или газа, поглощения, обвалы стенок скважин. Эти осложнения могут произойти по причине снижения гидростатических и гидродинамических явлений в затрубном пространстве и из-за отрыва столба раствора.

– на этапе продавливания за колонну цементного раствора, создавая и обеспечивая за необходимый промежуток времени турбулентный режим его течения. Турбулентный режим необходим для прохождения раствором интервалов разобщения пластов на самых важных участках заколонного пространства.

Современные станции контроля цементирования не в состоянии выполнять эти задачи, в силу отсутствия необходимого для этого функционала.

Требования кСКЦ

Из-за наличия недостатков в современных СКЦ появляется задача разработки системы управления гидравлическим процессом, которая, при процессе цементирования нефтегазовых скважин, будет обеспечивать заданное давление в заколонном пространстве с помощью регулирования расхода бурового расхода, выходящего на устье во время нагнетания цементного раствора в колонну. Для реализации заданного режима расхода с целью формирования бездефектного цементного кольца, которое будет качественного разобщать нефтяные пласты, необходимо обеспечить радиоуправление работой цементировочных агрегатов.

Управление процессом осуществляется оператором с помощью компьютера. Необходимое специализированное программное обеспечение обязано постоянно отображать процесс цементирования, в частности такие параметры, как давление, плотность, температуру и расход раствора, и формировать отчёт по полученным данным.

Необходимо реализовать средства управления давлением на устье и забое скважины и расходом бурового и цементного растворов.

В силу отсутствия возможности проводной передачи данных из за экстремальных условий на объекте цементирования, необходимо использовать беспроводные технологии. С их помощью мы организуем обмен данными между объектами и субъектами управления.

Общий принцип работы СКЦ

В данной статье представлено решение задачи при разработке СКЦ, которая будет соответствовать технологическим и технически требованиям. Так же в данной СКЦ будут учтены все недостатки старых СКЦ и все требования к новым.

Разработанная СКЦ содержит в себе:

– Ноутбук с необходимым программным обеспечением для работы оператора, формирования отчетов и управляющий воздействий;

– Центральный модуль радиоуправления, который подключается к ноутбуку с помощью USB интерфейса. Данный модуль является корневым концентратором в ZigBee сети;

– Блок манифольда, содержащий датчики расхода, температуры, давления и плотности;

– Блок управления и контроля первичных данных, которые поступают из блока манифольда;

– Электроприводные задвижки;

– Блок управления электроприводом;

– Модуль сопряжения ZigBee сети и блока управления, выдающий исходный сигнал положения задвижки для блока управления электроприводом;

– Комплект раций с Bluetooth фурнитурой для агрегатчиков и оператора.

В программу управления процессом необходимо загрузить файл, который содержит в себе план цементировочных работ. Он так же включает в себе значения давления и расхода для каждого этапа цементирования.

На центральный модуль управления с блока манифольда по беспроводному каналу передачи ZigBee происходит трансфер данных о текущих значениях расхода, плотности, давления и температуры жидкости. После анализа полученных данных, управляющая программа принимает решение о дальнейшем характере работ системы и формирует управляющие команды для задвижки: открыть задвижку, закрыть задвижку, задать и установить необходимый угол задвижки. Эта программа так же должна показывать необходимые на текущий момент значения скоростей двигателя для каждого из агрегатчиков. Данные значения агрегатчики узнают от оператора по рации. На основании полученных данных, агрегатчики устанавливают необходимые скорости на двигателях и с помощью этого изменяют значения расхода.

Параметры процесса цементирования

Во время этапа затворения нужно обеспечить компенсацию потери давления в затрубном пространстве, которое вызывается низкой плотностью буферной жидкости. Это можно обеспечить закрытием задвижки на устье на определенный угол, необходимый для роста давления до заданного значения.

Входным параметром для реализации управления задвижкой будет величина противодавления. Данная величина устанавливается в самом начале и не зависит от других параметров.

Это значит, что в самом начале этапе затворения цементного раствора, управляющая программа должна осуществлять постоянный мониторинг и анализ показатели значения давления в колонне. Как только показатели начнут падать, программе необходимо дать команду блоку управления на призакрытие задвижки на несколько градусов, после чего продолжить контроль за значением давления. Повторять это действие необходимо вплоть до достижения установленного значения. После окончания затвора тампонажного раствора задвижка закрывается наполовину. Данное действие производится для нивелирования эффекта самопроизвольного стекания столба цемента по обсадной колонне.

Входным параметром этапа продавки является расчетное значение расхода воды. Для того, чтобы организовать управление в начале продавки, управляющая программа, анализируя таблицу базы знаний и введенные данные, указывает начальную скорость для каждого агрегата. После установления указанных скоростей, программа начинает анализ текущего значения расхода. Если текущее значение не является достаточным, в главном окне программы отображается, какому агрегату и на сколько ступеней необходимо повысить скорость, или наоборот понизить, если текущее значение скорости слишком велико. Если заданный расход никак не удается установить, оператору необходимо сообщить требование о снижении подачи топлива одному из агрегатчиков.

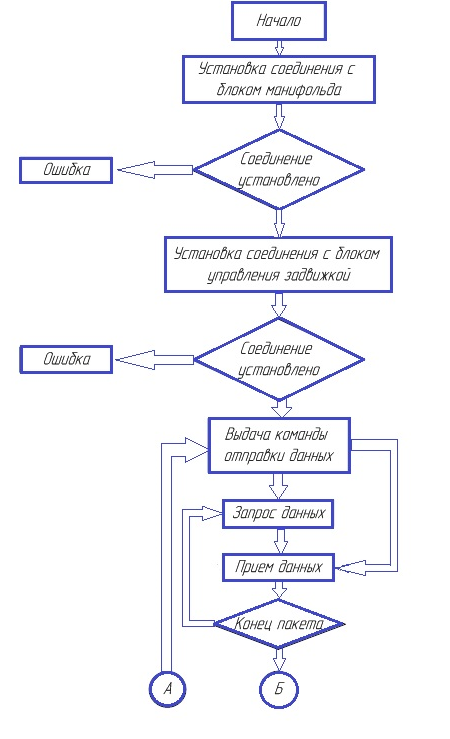

Блок-схема алгоритма работы управляющей программы

На рисунке 1 приведена блок-схема алгоритма управляющей программы.

Рис. 1. Блок-схема алгоритма работы управляющей программы

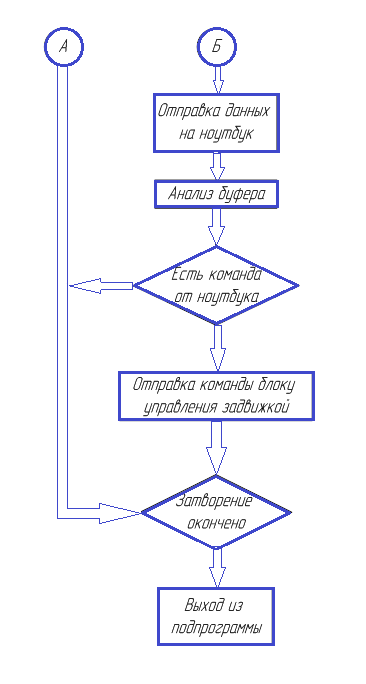

Блок-схема алгоритма управления задвижкой

На рисунке 2 приведена блок-схема алгоритма управления задвижкой. В блок-схеме отображен основной принцип работы системы на этапе закачки тампонажного раствора. В нее включено краткое описание работы всех трех устройств.

Рис. 2. Блок-схема алгоритма управления задвижкой

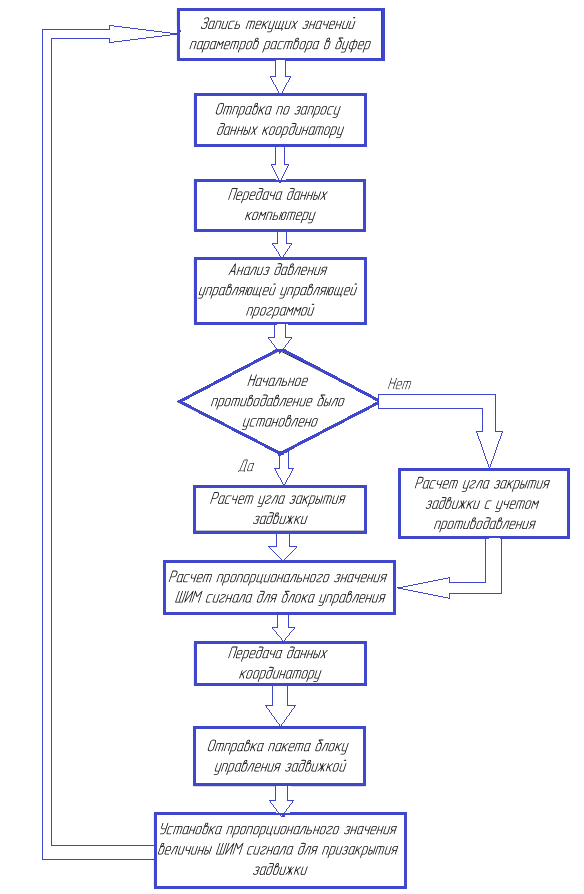

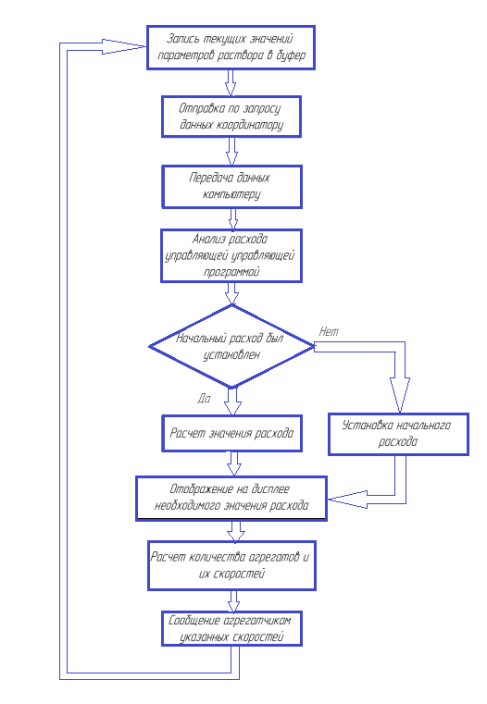

Блок-схема алгоритма управления расходом жидкости

На рисунке 3 приведена блок-схема алгоритма управления расходом жидкости. Подразумевается, что сообщение агрегатчикам рабочих скоростей осуществляется оператором, который постоянно следит за параметрами цементирования на компьютере.

Рис. 3. Блок-схема алгоритма управления расходом жидкости

Заключение

Микропроцессорная система регулирования процесса цементирования является важной и необходимой частью работ по улучшению нефтегазовой добычи. Практическое применение системы позволить не только получать и сравнивать фактические и желанные данные, но и принимать непосредственное участие в самом процессе цементирования

Литература:

- Рахимкулов Р. Ш. Вопросы увеличения добычи нефти из монолитных обводненных пластов. Интенсификация разработки и нефтеотдача нефтяных месторождений Башкирии. / Р. Ш. Рахимкулов // Труды Башнипинефть. 1976. — № 64. С. 164–171.

- Fuenkajor К. е.а. Drilling induced fractures in borehol Walls. / К. Fuenkajor // J.Petrol. Technol. — 1992. -№ 2. — С. 210–216.

- Иванников В. Н., Кузнецов Ю. Н. Проблемные вопросы сверхглубокого бурения и пути их решения. / В.Н Иванников // НТЖ Стр-во нефт. и газовых скважин на суше и на море, 1991. — № 9. — С. 10–14.

- ГОСТ 12.1.007–76 Система стандартов безопасности труда. Вредные вещества. –М.: Издательство стандартов, 1976. -20 с.

- Бездробный О. И. Справочное руководство по цементировочному оборудованию / О. И. Бездробный — М.: ГенНицИздат, 1979. — 205 с.