В настоящее время наблюдается стремительное развитие возможностей вычислительных устройств, а значит и совершенствование подходов к автоматизации работы является необходимым на различных предприятиях.

Поэтому немаловажной задачей является разработка методики и соответствующего программно-аппаратного комплекса автоматического измерения габаритов изделий, находящихся на конвейерной ленте в конкретных условиях наблюдения с конкретными требованиями к погрешности результатов измерения.

Автоматизированное измерение габаритов груза позволяет в несколько раз ускорить процесс по сравнению с ручными операциями и исключает человеческий фактор, который приводит к многочисленным опечаткам и ошибкам. Системы, принцип действия которых основан на оптических линейках, идеально подходят для измерения кубических грузов. Груз на конвейере проходит через завесу инфракрасных лучей, процессор несколько раз в секунду опрашивает сенсоры и полученную информацию интерпретирует в размеры — длину, ширину, высоту. Система отслеживает контур и положение груза на ленте.

Эти системы могут использоваться в составе конвейерных линий или отдельно для быстрого получения габаритных данных при отгрузке или приеме грузов. Обычно используются вместе с весовыми конвейерами для получения полных весогабаритных характеристик.

Учет конкретики форм деталей (из заданного множества), условий наблюдения деталей, требований к погрешности измерений должно обеспечивать минимизацию материальных затрат на организацию измерений при выполнении требований к погрешности получаемых результатов.

В настоящее время в промышленности используется несколько различных методов контроля. Непосредственно в процессе производства используется ручной контроль, контактные измерительные системы для станков с числовым программным управлением и системы оптической инспекции, применяемые для контроля изделий с печатными платами на конвейерах.

Среди известных систем автоматической оптической инспекции наиболее эффективными являются YSi-V (YAMAHA), QX 500 (CYBEROPTICS), АОИ S3088 flex. Указанные системы позволяют осуществлять высокоскоростную двухмерную инспекцию с высоким разрешением изображений, трехмерную инспекцию высоты и наклона компонентов, а также инспекцию под углом при помощи камеры углового обзора. Они отличаются высокой степенью надежности выявления различного рода дефектов в контролируемых изделиях при исключительно высокой скорости инспекции (50 см2 /сек).

Предполагается, что в скором времени получит широкое применение микроскоп HDS-5800 производства южнокорейской компании Huvitz, обеспечивающий, по заверениям разработчиков, исключительную производительность, качество и удобство, позволяя проводить полный спектр измерений по трем координатам, осуществлять построение трехмерных моделей в высоком разрешении как для научно-исследовательских, так и производственных задач.

Вышеперечисленные системы и их аналоги обладают характеристиками, необходимыми в областях с высокими требованиями к точности измерений и надежности распознавания дефектов. Это такие области как производство микроэлектронных приборов и их компонентов, разработка и производство микроэлектромеханических систем, полупроводниковое производство и металлография. В производстве изделий железнодорожного назначения, являющегося предметом нашего рассмотрения, требования к точности не являются критическими (контролируемые размеры допускают погрешность измерения в 2–3 мм), однако весьма значимыми являются время обработки (измерения) одной детали и стоимость соответствующего контролирующего программно-аппаратного комплекса. При этом функциональность существующих систем оптической инспекции оказывается весьма избыточной, а иногда и вовсе не применимой. Не адекватны потребностям и затраты на приобретение и владение высокоточными контролирующими системами.

Указанные факты обусловили необходимость поиска алгоритмов анализа изображений для решения задачи автоматического контроля качества изделий, адекватных конкретным условиям наблюдения и конкретными требованиями к точности и надежности формируемых оценок.

Многие предприятия используют специальное оборудование. Но особенностью современного производства является одновременная эксплуатация во многих отраслях как автоматизированного производства, так и одновременно с этим ручного труда по контролю качества производства (измерение, сортировка и механическая работа).

Данная задача решается методами технического зрения, в которой найдены эффективные решения многих схожих задач:

− оптическое считывание текста;

− проверка наличия/отсутствия объектов в зоне контроля;

− проверка целостности изделий, качества сборки изделий;

− инспекция поверхностей;

− проверка наличия и положения объектов;

− распознавание/различие деталей.

Однако наличие следующих специфических условий конвейерного производства у отдельных предприятий позволяет упростить решение задачи измерения:

− положение камеры относительно объекта фиксированное;

− объекты занимают одинаковое (в пределах допуска) положение;

− перед началом измерений кадр калибруется;

− установка измеряет геометрические размеры одних и тех же деталей в потоковом производстве.

Отметим, что у многих существующих систем распознавания и измерения есть недостатки, ограничивающие их внедрение в массовое производство. Среди таких недостатков можно выделить:

− необходимость использования большого количества комплектующих изделий;

− относительно высокая цена одного датчика (порядка $1500);

− для оценки габаритов изделий используется либо несколько датчиков, либо несколько снимков, либо и то, и другое одновременно (увеличение себестоимости системы, увеличение объема используемой памяти, увеличение времени обработки информации).

В качестве решения предлагается использование оптической системы распознавания и измерения изделий несложной геометрической формы из древесины при сортировке различных видов продукции. Данная система должна функционировать на использовании всего одного оптического датчика — фотокамеры.

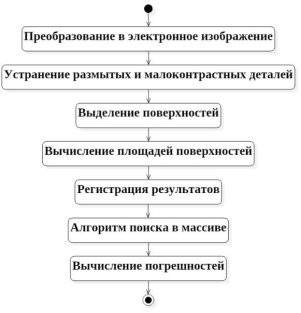

Общий алгоритм функционирования изображен на рис.1.

Ключевым компонентом данной системы является нейронная сеть с вектором площадей поверхностей в качестве входного параметра.

Соответственно бракованные детали либо с использованием ручного (не требующего интеллектуального напряжения) труда отправляются на доработку или утилизацию. Прошедшие верификацию объекты — на следующий этап технологической цепочки.

Рис. 1. Алгоритм функционирования оптической системы распознавания

Использование такого алгоритма позволяет помимо снижения себестоимости оборудования сократить влияние человеческого фактора в производстве, то есть потенциально увеличить продуктивность.

Литература:

- Гонсалес Р., Вудс Р. Цифровая обработка изображений. Издание 3-е, исправленное и дополненное М.: Техносфера. 2012.

- КорменТ., Лейзерсон Ч., Ривест Р. Алгоритмы: построение и анализ. М.: Вильямс. 2016.