Проблемы учета ТМЦ при проектном, мелкосерийном, производстве, позволяют определить требования к системе складского учета уровня производственного подразделения (цеха), отличающие такую систему от систем управления складом уровня предприятия:

- Интеграция с существующими решениями по управлению ресурсами предприятия. Внедрение систем учета на уровне производственных подразделений происходит на основе существующей складской инфраструктуры предприятия, поэтому при проектировании и разработке целесообразно принимать во внимание стек технологий, используемый в существующей информационно-управляющей системе. Это подразумевает сохранение (по возможности) совместимости между используемыми средствами автоматической идентификации и сбора данных, общий интерфейс запросов к базе данных, применение одних и тех же фреймворков. При этом необходимо учитывать особенности уровня цехового производства: увеличение количества и частоты обработки транзакций при меньшем их объеме, что выражается в повышенных требованиях к отклику HMI.

- Обеспечение большей прозрачности движения ТМЦ для систем оперативного планирования и управления производством. При отсутствии возможности получения в реальном режиме времени актуальной информации о распределении инструмента по цехам и динамике его расхода, возможности планирования значительно снижаются. Нередко возникают ситуации с закупкой невостребованного производством инструмента или его отсутствием при переходе на другой заказ. Одно из основных требований к разрабатываемой системе — внедрение системы должно способствовать минимизации издержек, связанных с некорректным учетом ТМЦ.

- Интеграция системы учета с существующей БД рабочего персонала.

Рабочие непосредственно взаимодействуют с инструментом, причем характер этого взаимодействия зависит от вида инструмента, который может выдаваться:

− кратковременно для выполнения конкретной операции с последующим возвратом в кладовую после завершения операции;

− на длительный срок (например, до истечения срока поверки).

Это означает, что кладовщики уровня производственного цеха работают, в том числе, и с картотекой рабочих, что, как правило, выходит за рамки функционала системы управления складом уровня предприятия. Автоматизация процесса метрологической поверки не рассматривается в рамках таких систем, но является необходимым элементом системы учета уровня производственного цеха.

Фактически, рабочий персонал уровня цеха, также, как и кладовщики, становится группой пользователей автоматизированной системы цехового складского учета, что накладывает дополнительные требования к разработке организационного и правового видов обеспечений автоматизированной системы.

Информационная система управления предприятием ТД «Технодом» изначально строилась как комплекс взаимодействующих систем автоматизации ограниченного круга производителей (АСКОН и 1С) и собственных информационных систем (управление складом, закупками, планирование и диспетчеризация производства), которые подверглись совместной доработке для организации единого информационного пространства предприятия.

Складское хозяйство уже встраивалось в данную инфраструктуру по мере закупки нового оборудования (складских комплексов) и обновления схем организации учетных процессов. В ходе выполнения работ по развертыванию складских комплексов и автоматизированных систем управления была достигнута высокая интеграция систем управления складом, планирования и диспетчеризации производства [1].

Система планирования и диспетчеризации производства ТД «Технодом» определяет порядок и сроки запуска позиций в производство с учетом очередности выпуска изделий, предоставляет инженерно-техническому персоналу информацию о состоянии изделий в производстве, выполнении плана в реальном времени.

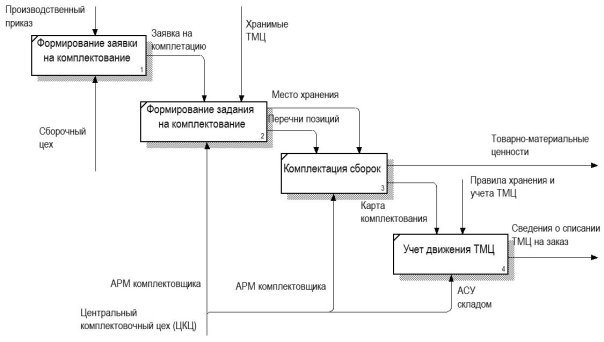

В соответствии с производственным планом сборочные цеха формируют заявки в центральный комплектовочный цех (ЦКЦ) предприятия, согласно которым комплектуются сборки. Работниками планового бюро ЦКЦ на основании заявок сборочных цехов создаются задания на комплектацию, содержащие перечни позиций и места их хранения в АСК. Такое задание служит основанием на комплектацию сборки и является источником информации для системы управления складом.

Рис. 1. Бизнес-процесс формирования и выдачи задания на комплектование в производство

Рассмотрим функциональную модель складских процессов производственного предприятия ТД «Технодом», относящихся к учету инструментальных средств.

Стоит отметить, что иерархия складского хозяйства предприятия не является разветвленной и представляет собой структуру, состоящую из центрального инструментального склада и инструментальных кладовых цехов. При этом для организации эффективной работы предусмотрены обратные связи между структурными подразделениями.

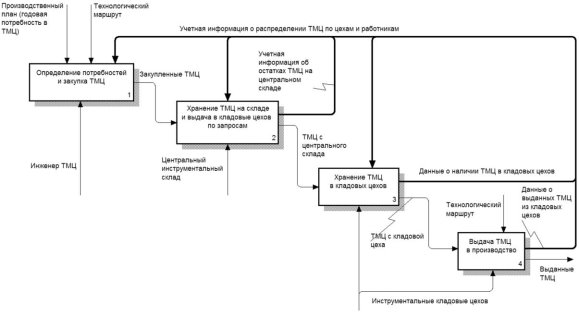

Деятельность, связанная с учетом, хранением, сдачей в работу и принятием инструмента обратно на склад, может быть представлена в виде нескольких укрупненных процессов:

- Определение потребностей и закупка ТМЦ (центральный склад).

- Хранение ТМЦ на складе и выдача в кладовые цехов по запросам (центральный склад).

- Хранение ТМЦ в кладовых цехов (инструментальные кладовые).

- Выдача ТМЦ в производство (инструментальные кладовые) [2].

Рис. 2. Складские процессы учета товарно-материальных ценностей (инструмента) производственного предприятия

Выполнение перечисленных процессов закреплено за подразделениями различного уровня и не всегда имеет прямое отношение к рассматриваемой предметной области — инструментальной кладовой цеха. Но косвенно все указанные процессы тем или иным образом связаны с учетом инструмента (ТМЦ), поэтому их следует рассматривать в комплексе с процессами цехового учета. Тем самым автоматизированная система изначально строится согласно принципам системного подхода, избегая нежелательных эффектов «лоскутной» автоматизации. Это позволяет заложить механизмы интеграции с информационной системой управления ресурсами предприятия уже в проект данной системы цехового складского учета, что в дальнейшем положительно скажется на развитии единого информационного пространства предприятия.

Анализ представленных процессов показывает, что основными видами деятельности инструментальной кладовой уровня цеха являются:

− процесс пополнения кладовой, исходя из потребностей цеха;

− процедура выдачи инструмента в производство по запросу со стороны работников цеха (сдача инструмента в кладовую цеха осуществляется аналогично и не нуждается в дополнительном анализе).

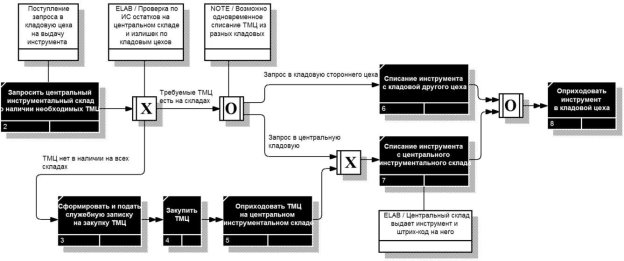

Указанные процессы целесообразно рассмотреть в виде цепочек задач, представленных сценариями выполнения работ IDEF.

Цепочка задач, выделенная цветом, согласно регламенту работы складского хозяйства предприятия, разветвляется на два контура. При этом, если требуемые ТМЦ есть в наличии на каком-либо складе предприятия, его (ТМЦ) следует переместить в кладовую цеха, где возникла потребность в использовании этого инструмента [3].

В противном случае инициируется процедура закупки ТМЦ, причем сам процесс закупки напрямую в проектируемой системе не реализуется по причине необходимости ведения централизованного учета закупок на уровне управления ресурсами предприятия. Но автоматизированная система складского учета уровня цеха формирует заказ на закупку ТМЦ и отслеживает его выполнение.

Такие механизмы закладываются изначально с целью интеграции локальной системы автоматизации в ERP-систему предприятия.

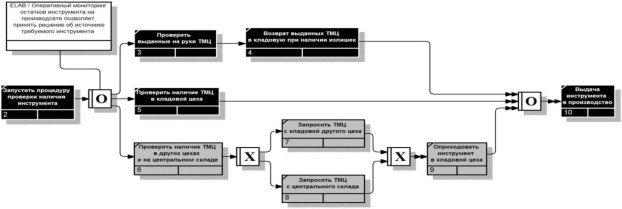

Рассмотрим механизм выдачи инструмента по запросу работника.

Здесь следует выделить два основных варианта возможной выдачи ТМЦ:

- Выдача инструмента, находящегося внутри данного подразделения, в том числе по каким-либо причинам не сданного в инструментальную кладовую (такая цепочка работ выделена черным цветом).

- Поиск и выдача инструмента, находящегося в кладовых других подразделений или на центральном инструментальном складе (цепочка работ выделена серым цветом). Здесь также необходимо предусмотреть при реализации автоматизированной системы процесс заказа ТМЦ со стороннего склада, процесс оприходования инструмента в кладовой цеха, что также обеспечит интеграцию проектируемой системы и ERP-системы предприятия.

Рис. 3. Процедура заказа и пополнения инструментальной кладовой уровня цеха

Рис. 4. Процедура выдачи инструмента в производство по запросу

Если рассматриваемая процедура не может быть выполнена изначально (работа 2 не имеет однозначного выполнения), то автоматизированная система должна инициировать переход в режим формирования заказа требуемого инструмента согласно процедуре.

Разработанная автоматизированная система управления складскими комплексами отвечает перечисленным требованиям и архитектурно состоит из сервера, управляющего АСК, который подключен к двум информационным сетям: сети, в которой располагается сервер СУБД, где хранится информация о заданиях на комплектацию, и сети склада.

Первоначально цель работы заключалась в том, чтобы автоматизировать процесс учета ТМЦ, перейдя от бумажных карточек к автоматизированным рабочим местам (АРМ), внеся прозрачность в жизненный цикл ТМЦ и обеспечив контролирующего инженера оперативной информацией. В процессе реализации проекта разработанная система упростила взаимодействие между кладовщиками и материальным сектором (бухгалтерия) за счет упрощения контроля над подотчетными ТМЦ и автоматизации формирования документов по их списанию.

Также технологи цехов получили доступ к базе цеховой и межцеховой номенклатуре используемого в создании технологических процессов инструмента.

Литература:

- Миротин, Л. Б. Логистика, технологии, проектирование складов, транспортных узлов и терминалов / Л. Б. Миротин, А. В. Бульба, В. А. Демин. — Ростов н/Д.: Феникс, 2009. — 408 с.

- Система управления складом [Электронный ресурс]: Википедия. — Режим доступа: https://ru.wikipedia.org/wiki/WMS (дата обращения: 12.05.2017).

- Дыбская, В. В. Управление складированием в цепях поставок / В. В. Дыбская. — М.: Издательство «Альфа-Пресс», 2014. — 720 с.